一种热轧精轧机换辊方法与流程

本发明涉及钢材生产,尤其涉及一种热轧精轧机换辊方法。

背景技术:

1、在钢板热轧生产过程中,需要根据轧钢量的多少,品规变化、轧钢质量的变化,来经常性的更换精轧工作辊,为了适应越来越快的生产节奏,对精轧工作辊更换的速度提出了更高的要求,它的更换速度是决定热轧线的产量和生产成本的一个重要因素。

2、目前国内采用半自动或全自动换辊方式,其较快的时间一般为15-30分钟。在通常情况下,换辊过程中会出现工作辊的两侧弯辊力不平衡、刮水板的限位控制难以保证、轴抱、接轴、工作辊提升轨道的限位经常丢失、工作辊卡板经常不到位、程序顺序不合理等现象,这些均是导致全自动换辊过程中断的因素。

3、鉴于此,有必要提出一种热轧精轧机换辊方法以解决上述缺陷。

技术实现思路

1、本发明的主要目的在于提供一种热轧精轧机换辊方法,旨在解决现有换辊时间长、换辊过程中断导致无法实现全自动换辊的问题。

2、为实现上述目的,本发明提供了一种热轧精轧机换辊方法,包括换辊准备:精轧机组传动停机,操作总控设备选择换辊模式,打开工作辊冷却水,轧机进行扁头定位,cvc总成归零,下支撑辊侧顶缸收回。

3、活套抬到60°,依次退出入口导台、出口导台、入出口刮水板,上支撑辊下落,调整精轧压下液压缸换辊位置的阶梯垫的级数,阶梯垫窜换辊位,窜到位后,上支撑辊上升。

4、抽旧工作辊:提升旧上工作辊,工作辊轨道上升,再将所述旧上工作辊的接轴提升。

5、下工作辊卡板打开,换辊小车前进到“前极限位”并挂钩;拉下辊至“落上辊位”,工作辊平衡回拉。

6、上辊落到位,所述旧上工作辊上的接轴抱紧关闭,打开所述旧上工作辊的卡板,拉出所述旧上工作辊和旧下工作辊。

7、换辊小车横移:旧上、下工作辊与小车脱钩,所有换辊小车后退到横移平台之后。

8、横移平台移动,将放置新辊的轨道对准所述热轧精轧机;

9、装新工作辊:换辊小车推到装新工作辊的极限位,提升所述新上工作辊,关闭上工作辊卡板,推动所述新下工作辊至安装位,关闭下工作辊卡板,工作辊接轴轨道下降,接轴定位缸下落。

10、轧钢准备:上支撑辊下降,阶梯垫移动至轧钢位,上支撑辊投平衡模式,所述热轧精轧机依次打入入口上下刮水板、出口导台、出口刮水板、入口导台。

11、所述热轧精轧机的活套下落。

12、优选的,在所述换辊准备步骤中,先将窜辊移动至换辊位,轧机进行扁头定位,上支撑辊下落,调整阶梯垫的级数,阶梯垫窜换辊位,窜到位后,上支撑辊上升。

13、优选的,所述上工作辊和下工作辊轨道移动到高位,下工作辊主轴抱紧关闭,换辊小车到挂钩位,所述旧上工作辊上的接轴抱紧关闭,打开所述旧上工作辊的卡板,拉出所述旧上工作辊和旧下工作辊。

14、优选的,下工作辊卡板打开,换辊小车上辊下降至预设位置,并判断换辊小车的状态和与目标位置之间的距离,上工作辊平衡到低位,上工作辊的接轴抱紧且上工作辊卡板打开,换辊小车横移预设距离,所述卡板打开,所述换辊小车横移并等待。

15、优选的,所述判断换辊小车的状态为,判断换辊小车是否停止,是,换辊小车位置距离目标位置预设距离,否,换辊小车继续移动。

16、优选的,抽旧工作辊步骤中,所述卡板关闭,换辊小车前进至上工作辊上升位置,判断换辊小车的状态和位置,结果为是,上工作辊卡板关闭,上工作辊平衡且上工作辊接轴抱紧,换辊小车前进至极限位并判断,结果为否,卡板打开,下工作辊卡板关闭,下工作辊接轴抱紧,工作辊提上升到低位,上、下工作辊平衡到低位。

17、优选的,上阶梯垫调整位置,支撑辊平衡到低位,上阶梯垫移动到轧制位,支撑辊平衡到高位,上工作辊平衡到高位。

18、优选的,所述入、出口导板均移动到轧制位,侧导板移动至轧制位,活套移动至下限位。

19、优选的,在所述换辊准备步骤中,侧移装置设置在轧机下游,且新工作辊组放置在侧移装置上的下游侧。

20、优选的,上支撑辊平衡在换辊模式下平衡力为大于10mp小于等于12mp,背压为80mp。

21、与现有技术相比,本发明所提供的一种热轧精轧机换辊方法具有如下的有益效果:

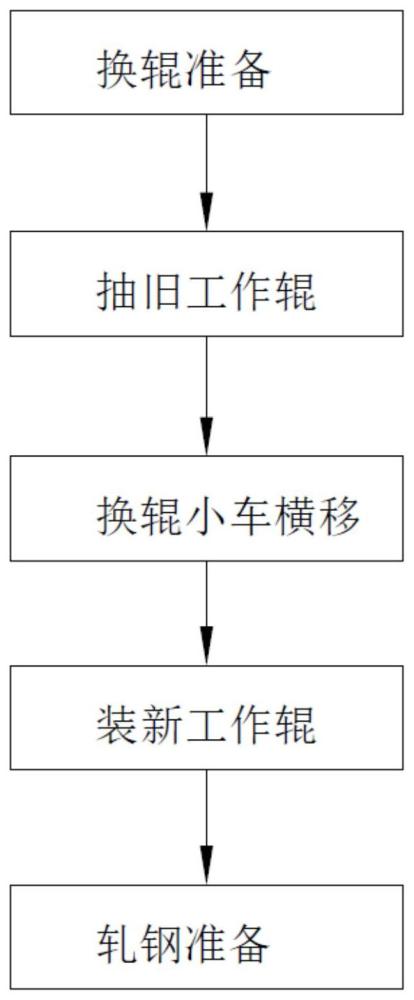

22、本发明所提供的热轧精轧机换辊方法通过换辊准备、抽旧工作辊、换辊小车横移、装新工作辊和轧钢准备的步骤,合理的排布优化换辊步骤,实现了自动换辊,大大缩短了换辊时间,进而提高了钢材生产的效率。

技术特征:

1.一种热轧精轧机换辊方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的热轧精轧机换辊方法,其特征在于,在所述换辊准备步骤中,先将窜辊移动至换辊位,轧机进行扁头定位,上支撑辊下落,调整阶梯垫的级数,阶梯垫窜换辊位,窜到位后,上支撑辊上升。

3.根据权利要求1所述的热轧精轧机换辊方法,其特征在于,上工作辊和下工作辊轨道移动到高位,下工作辊主轴抱紧关闭,换辊小车到挂钩位,所述旧上工作辊上的接轴抱紧关闭,打开所述旧上工作辊的卡板,拉出所述旧上工作辊和旧下工作辊。

4.根据权利要求1所述的热轧精轧机换辊方法,其特征在于,下工作辊卡板打开,换辊小车上辊下降至预设位置,并判断换辊小车的状态和与目标位置之间的距离,上工作辊平衡到低位,上工作辊的接轴抱紧且上工作辊卡板打开,换辊小车横移预设距离,所述卡板打开,所述换辊小车横移并等待。

5.根据权利要求4所述的热轧精轧机换辊方法,其特征在于,所述判断换辊小车的状态为,判断换辊小车是否停止,是,换辊小车位置距离目标位置预设距离,否,换辊小车继续移动。

6.根据权利要求1所述的热轧精轧机换辊方法,其特征在于,抽旧工作辊步骤中,所述卡板关闭,换辊小车前进至上工作辊上升位置,判断换辊小车的状态和位置,结果为是,上工作辊卡板关闭,上工作辊平衡且上工作辊接轴抱紧,换辊小车前进至极限位并判断,结果为否,卡板打开,下工作辊卡板关闭,下工作辊接轴抱紧,工作辊提上升到低位,上、下工作辊平衡到低位。

7.根据权利要求1所述的热轧精轧机换辊方法,其特征在于,上阶梯垫调整位置,支撑辊平衡到低位,上阶梯垫移动到轧制位,支撑辊平衡到高位,上工作辊平衡到高位。

8.根据权利要求1所述的热轧精轧机换辊方法,其特征在于,所述入、出口导板均移动到轧制位,侧导板移动至轧制位,活套移动至下限位。

9.根据权利要求1所述的热轧精轧机换辊方法,其特征在于,在所述换辊准备步骤中,侧移装置设置在轧机下游,且新工作辊组放置在侧移装置上的下游侧。

10.根据权利要求1所述的热轧精轧机换辊方法,其特征在于,上支撑辊平衡在换辊模式下平衡力为大于10mp小于等于12mp,背压为80mp。

技术总结

本发明公开了一种热轧精轧机换辊方法,该热轧精轧机换辊方法包括换辊准备、抽旧工作辊、换辊小车横移、装新工作辊和轧钢准备的步骤。本发明公开的热轧精轧机换辊方法通过换辊准备、抽旧工作辊、换辊小车横移、装新工作辊和轧钢准备的步骤,合理的排布优化换辊步骤,实现了自动换辊,大大缩短了换辊时间,进而提高了钢材生产的效率。

技术研发人员:李靖,钟新建,张俊贤,罗颜林,段卓超,郭德福,陈振民,王刚,李建荣,杨晖,董志奎

受保护的技术使用者:湖南华菱涟源钢铁有限公司

技术研发日:

技术公布日:2024/2/6

- 还没有人留言评论。精彩留言会获得点赞!