一种用于异形阀壳体的装夹方法与流程

本发明属于阀壳体加工,具体涉及一种用于异形阀壳体的装夹方法。

背景技术:

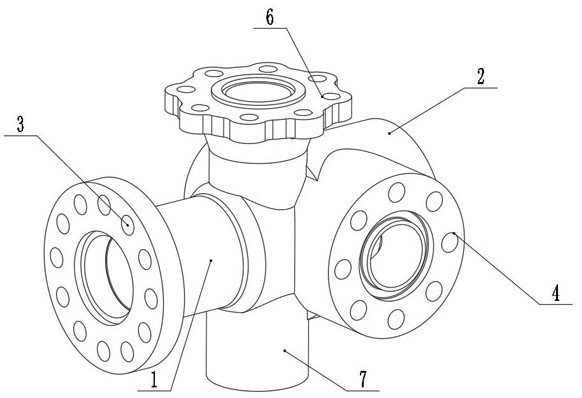

1、如图1、2所示,所述异形阀壳体包括中空的主体圆筒1,主体圆筒1的一端固定设置有第一圆筒2,主体圆筒1的另一端固定设置有第一法兰3,第一圆筒2以及第一法兰3均与主体圆筒1保持同轴设置;在第一圆筒2的外侧壁上分别固定设置有第二圆筒4以及方形块5,第二圆筒4以及方形块5分别位于第一圆筒2的两侧,第二圆筒4的轴线与第一圆筒2的轴线相垂直;主体圆筒1的外侧面在靠近第一圆筒2的一端固定设置有第二法兰6,第二法兰6的轴线与第一圆筒2以及第二圆筒4的轴线相垂直。主体圆筒1、第一圆筒2、第二圆筒4、第一法兰3、第二法兰6内部均保持连通。第一圆筒2的外侧端面处绕着内孔均匀设置有十二个内螺纹孔,第二圆筒4的外侧端面处绕着内孔均匀设置有八个内螺纹孔。第一圆筒2的内孔处设置有两个阶梯孔。

2、此产品为异形结构件,采用传统三爪无法进行装夹,如果采用四爪进行装夹,易夹伤、变形,找正费时费力,离心力大,加工时转数低,表面粗糙度无法满足要求。

技术实现思路

1、本发明克服了现有技术的不足,提出一种用于异形阀壳体的装夹方法;解决异形阀壳体无法采用传统三爪进行装夹的问题。

2、为了达到上述目的,本发明是通过如下技术方案实现的。

3、一种用于异形阀壳体的装夹方法,包括下述步骤,

4、第一步:在第二法兰对侧的主体圆筒外侧面上预留圆柱状的第一工艺凸台,第一工艺凸台的轴线与第二法兰的轴线相重合,在第一工艺凸台的外侧端面处设置有内圆柱孔,内圆柱孔内部设置有内螺纹;

5、第二步:在方形块处的第一圆筒外侧面上预留圆柱状的第二工艺凸台,第二工艺凸台的轴线与第二圆筒的轴线相重合,在第二工艺凸台的外侧端面中心处设置有圆柱孔,在第二工艺凸台的外侧面处围绕圆柱孔设置有三个内螺纹孔;

6、第三步:通过工装一对第一工艺凸台进行装夹固定;将工装一的第三圆柱插接于第一工艺凸台的内圆柱孔内部,第一圆环外侧面的外螺纹与第一工艺凸台的内螺纹相螺接,第二圆柱朝向第三圆柱一侧的端面与第一工艺凸台的外侧端面相接触,通过三爪卡盘将工装一的第一圆柱进行夹紧;

7、第四步:通过工装二对第二工艺凸台进行装夹固定,将工装二的第十四圆柱(25)的右端插接于第二工艺凸台的内孔内部,第二圆环的端面与第二工艺凸台的外侧端面相接触,第二圆环上的三个螺栓过孔与第二工艺凸台外侧端面上的三个螺纹孔相对应,三根螺栓分别穿过第二圆环上的三个螺栓过孔后与第二工艺凸台外侧端面上的三个内螺纹孔相螺接,从而将工装二与第二工艺凸台相固定。通过三爪卡盘将工装二的第四圆柱的另一端外侧面进行夹紧;

8、第五步:通过工装三对第二圆筒进行装夹固定,将工装三的第七圆柱插接于第二圆筒的圆柱孔内部,第六圆柱靠近第七圆柱的一侧端面与第二圆筒的外侧端面相接触,第六圆柱上的三个螺栓过孔与第二圆筒外侧端面上的三个螺纹孔相对应,三根螺栓分别穿过第六圆柱上的三个螺栓过孔后与第二圆筒外侧端面上的三个内螺纹孔相螺接,从而将工装三与第二圆筒相固定。通过三爪卡盘将工装三的第五圆柱进行夹紧;

9、第六步:通过工装四对第一圆筒进行装夹固定,将工装四的第九圆柱、第十圆柱插接于第一圆筒的内孔内部,第九圆柱、第十圆柱与两个阶梯孔相接触,第三圆环的端面与第一圆筒的外侧端面相接触,第三圆环上的三个螺栓过孔与第一圆筒外侧端面上的三个内螺纹孔相对应,三根螺栓分别穿过第三圆环上的三个螺栓过孔后与第一圆筒外侧端面上的三个内螺纹孔相螺接,从而将工装四与第一圆筒相固定。通过三爪卡盘将工装四的第八圆柱进行夹紧;

10、第七步:通过工装五将第一法兰进行装夹固定,将工装五的第十三圆柱插接于第一法兰的内孔内部,第十二圆柱靠近第十三圆柱的一侧端面与第一法兰的外侧端面相接触,第十二圆柱上的三个螺栓过孔与第一法兰外侧端面上的三个内螺纹孔相对应,三根螺栓分别穿过第十二圆柱上的三个螺栓过孔后与第一法兰外侧端面上的三个螺纹孔相螺接,从而将工装五与第一法兰相固定。通过三爪卡盘将工装五的第十一圆柱进行夹紧。

11、进一步的,所述工装一包括依次同轴设置的第一圆柱、第二圆柱、第三圆柱,第二圆柱的外径大于第一圆柱、第三圆柱的外径,在第三圆柱的外侧面中部设置有外凸的第一圆环,第一圆环的外径小于第二圆柱的外径,在第一圆环的外侧面上设置有外螺纹。

12、进一步的,所述工装二包括依次同轴设置的第四圆柱,第四圆柱的外侧面中部固定设置有第二圆环,第二圆环上设置有三个螺栓过孔,每个螺栓过孔内部插接有一根螺栓。

13、进一步的,所述工装二包括依次第四圆柱和第十四圆柱,第四圆柱的外侧面和第十四圆柱的外侧面之间设置有第二圆环,第二圆环的外径大于第四圆柱的外径,第四圆柱的外径大于第十四圆柱的外径,第二圆环上设置有三个螺栓过孔,每个螺栓过孔内部插接有一根螺栓。

14、进一步的,所述工装四包括依次同轴设置的第八圆柱、第九圆柱、第十圆柱,第八圆柱的外径大于第九圆柱的外径,第九圆柱的外径大于第十圆柱的外径,在第九圆柱的外侧面靠近第八圆柱的一端固定设置有第三圆环,第三圆环的外径大于第八圆柱的外径,在第三圆环上设置有三个螺栓过孔,每个螺栓过孔内部插接有一根螺栓。

15、更进一步的,所述工装五包括依次同轴设置的第十一圆柱、第十二圆柱、第十三圆柱,第十一圆柱的外径大于第十三圆柱的外径,第十二圆柱的外径大于第十一圆柱的外径,在第十二圆柱上设置有三个螺栓过孔,每个螺栓过孔内部插接有一根螺栓。

16、本发明相对于现有技术所产生的有益效果为:

17、通过本发明提供的用于异形阀壳体的装夹方法,采用预留的工艺凸台以及五种工装,即可采用三爪卡盘对异形阀壳体进行装夹,实现车、铣加工工序基准的统一,避免基准不重合误差的产生,克服了薄壁壳体零件装夹变形,实现该零件主体结构的车削加工。

技术特征:

1.一种用于异形阀壳体的装夹方法,其特征在于:包括下述步骤,

2.根据权利要求1所述的一种用于异形阀壳体的装夹方法,其特征在于:所述工装一包括依次同轴设置的第一圆柱(9)、第二圆柱(10)、第三圆柱(11),第二圆柱(10)的外径大于第一圆柱(9)、第三圆柱(11)的外径,在第三圆柱(11)的外侧面中部设置有外凸的第一圆环(12),第一圆环(12)的外径小于第二圆柱(10)的外径,在第一圆环(12)的外侧面上设置有外螺纹。

3.根据权利要求1所述的一种用于异形阀壳体的装夹方法,其特征在于:所述工装二包括依次同轴设置的第四圆柱(13)和第十四圆柱(25)第四圆柱(13)的外侧面和第十四圆柱(25)的外侧面之间设置有第二圆环(14),第二圆环(14)的外径大于第四圆柱(13)的外径,第四圆柱(13)的外径大于第十四圆柱(25)的外径,第二圆环(14)上设置有三个螺栓过孔,每个螺栓过孔内部插接有一根螺栓。

4.根据权利要求1所述的一种用于异形阀壳体的装夹方法,其特征在于:所述工装三包括依次同轴设置的第五圆柱(15)、第六圆柱(16)、第七圆柱(17),第五圆柱(15)的外径大于第七圆柱(17)的外径,第六圆柱(16)的外径大于第五圆柱(15)的外径,在第六圆柱(16)上设置有三个螺栓过孔,每个螺栓过孔内部插接有一根螺栓。

5.根据权利要求1所述的一种用于异形阀壳体的装夹方法,其特征在于:所述工装四包括依次同轴设置的第八圆柱(18)、第九圆柱(19)、第十圆柱(20),第八圆柱(18)的外径大于第九圆柱(19)的外径,第九圆柱(19)的外径大于第十圆柱(20)的外径,在第九圆柱(19)的外侧面靠近第八圆柱(18)的一端固定设置有第三圆环(21),第三圆环(21)的外径大于第八圆柱(18)的外径,在第三圆环(21)上设置有三个螺栓过孔,每个螺栓过孔内部插接有一根螺栓。

6.根据权利要求1所述的一种用于异形阀壳体的装夹方法,其特征在于:所述工装五包括依次同轴设置的第十一圆柱(22)、第十二圆柱(23)、第十三圆柱(24),第十一圆柱(22)的外径大于第十三圆柱(24)的外径,第十二圆柱(23)的外径大于第十一圆柱(22)的外径,在第十二圆柱(23)上设置有三个螺栓过孔,每个螺栓过孔内部插接有一根螺栓。

技术总结

本发明涉及一种用于异形阀壳体的装夹方法,属于阀壳体加工技术领域;包括第一步:在第二法兰对侧的主体圆筒外侧面上预留圆柱状的第一工艺凸台;第二步:在方形块处的第一圆筒外侧面上预留圆柱状的第二工艺凸台;第三步:通过工装一对第一工艺凸台进行装夹固定;第四步:通过工装二对第二工艺凸台进行装夹固定;第五步:通过工装三对第二圆筒进行装夹固定;第六步:通过工装四对第一圆筒进行装夹固定;第七步:通过工装五将第一法兰进行装夹固定;解决了异形阀壳体无法采用传统三爪进行装夹的问题。

技术研发人员:刘建信,支宇,张森,李刚,文国军,王力,端学东,李泽宽,张思杰,李亮

受保护的技术使用者:山西航天清华装备有限责任公司

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!