一种金属箔材电磁柔性微成形装置及方法

本发明涉及微型零件成形,具体涉及基于磁力作用的金属箔材微成形装置及其方法。

背景技术:

1、随着微电子和微机电系统的高速发展,微型产品对微型零部件的需求越来越突出,微成形技术已经成为当今的先进制造技术之一。加工微型零件时的传统加工方法在,成形效率低并且受到尺寸效应的影响导致成形精度低,为此,出现了电磁成形、空化成形、激光成形等一系列先进的新型柔性成形技术。目前的新型柔性成形技术存在箔材容易破裂、箔材形变能力不足、能力利用效率低下等问题。例如中国专利公布号为cn115138761a的文献中公开一种脉冲式热空化射流微成形装置及成形方法,液从空腔内流入至喷头,利用空化射流的冲击力使箔材塑性成形,采用了常规的夹紧系统、加热成形系统、三维移动系统、液体循环系统以及控制单元,空化效率低,成形速度慢,能量利用率低,对箔材不能产生足够的成形效果。中国专利公布号为cn115971321a中公开一种电磁成形装置及成形方法,利用金属板材置于脉冲磁场中产生的感应涡流形成的磁场与脉冲磁场的反向磁力,使金属板材向模具发生变形,但是此方法受制于金属板材本身的几何形状的限制,对于复杂形状和细小流道或孔径难以实现成形,此方法的成形速度相对较慢,难以符合高效率和高产能的生产条件。

技术实现思路

1、本发明针对上述现有技术的不足,提出了一种利用磁力吸引铁粉冲击挤压并拉深非磁性金属箔材的电磁柔性微成形装置及其微成形方法,对微型零件的形状没有限制,空化效率高且成形速度快。

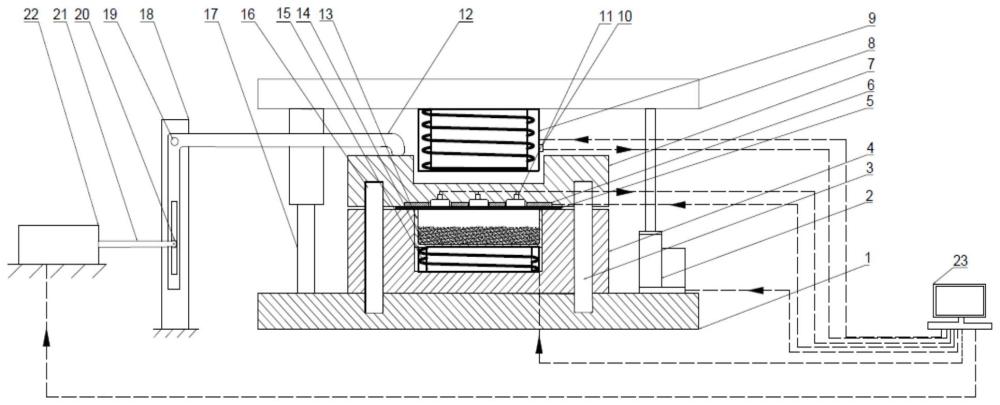

2、为实现上述目的,本发明一种金属箔材电磁柔性微成形装置采用的技术方案是:底座的正上方是模架,模架的正上方是凹模,凹模能导柱在垂直方向上移动,两个垂直的导柱底部固定连接底座、中间有间隙地穿过模架、顶部与凹模有间隙地配合;模架的顶面中心开有顶部是敞口的阶梯槽,阶梯槽的下段内部放置有与模架刚性连接的下电磁铁,阶梯槽的上段内部放置铁粉容器,铁粉容器内盛放铁粉,铁粉位于下电磁铁的正上方,铁粉的正上方是水平放置在模架上表面上的非磁性金属箔材;凹模的底面中间部分固定嵌有电热板,电热板的底面与凹模的底面平齐,在凹模底面上开有成形凹槽,在该成形凹槽正下方的电热板上开有与成形凹槽结构一致的贯通孔,所述的成形凹槽内部有间隔地布置有多个压力传感器;凹模的正上方设有上电磁铁,凹模上部正中间开有与上电磁铁配合的凹模敞口,上电磁铁向下运动能伸入该凹模敞口中;上电磁铁的顶部固定连接水平设置的上电磁铁固定板上,电动伸缩杆带动上电磁铁固定板垂直移动,上电磁铁侧壁上装有检测上电磁铁垂直位置的上电磁铁位置检测传感器;凹模的旁边设有夹具,气缸带动夹具松开或下压凹模。

3、进一步地,气缸、电动伸缩杆分别经各自的控制线连接控制台,控制台经信号线分别连接压力传感器和上电磁铁位置检测传感器,控制台控制电热板接通或者断开电源,控制台分别控制上电磁铁和下电磁铁上的线圈通电或断电。

4、本发明所述的金属箔材电磁柔性微成形装置的微成形方法采用的技术方案是包括以下步骤:

5、步骤a:气缸带动夹具下压凹模,直至凹模和电热板压紧非磁性金属箔材,气缸停止工作;

6、步骤b:电热板对非磁性金属箔材加热,电动伸缩杆带动上电磁铁下移到设定位置,电动伸缩杆停止;

7、步骤c:上电磁铁通电,对其下方的铁粉产生磁吸力,铁粉向上运动冲击非磁性金属箔材,非磁性金属箔材向正上方的成形凹槽内部拉深;

8、步骤d:上电磁铁断电,下电磁铁通电,铁粉回落至铁粉容器中,下电磁铁断电;

9、步骤e:重复步骤c-d,实现非磁性金属箔材在成形凹槽中的微成形;

10、步骤f:电热板停止加热,夹具松开凹模,电动伸缩杆复位,取下凹模,取出成形后的非磁性金属箔材。

11、进一步地,多个压力传感器时刻检测铁粉冲击非磁性金属箔材的冲击压力,当所有的压力传感器均检测到压力达到设定值时,保持上电磁铁通电维持一段设定的时间。

12、与现有成形技术相比,本发明的有益效果为:

13、(1)本发明利用铁粉对电磁铁的磁力使金属箔材与凹模表面贴合进而使其按照凹模的成形凹槽型腔形状成形微型零件。传统凸模的加工成本较高,环境污染较大,经济效益低,利用铁粉代替传统凸模实现柔性成形,加工成本低,不受微型零件形状影响,环保效果好。

14、(2)本发明相较于其它使用冲头挤压金属粉末使板材成形的工艺,采用电磁力替代传统机械力,大大节省了设备占用的空间,并且电磁力直接作用于铁粉,相较于用冲头挤压金属粉末使板材成形过程减少了能量传递的损耗。

15、(3)本发明微成形装置中的凹模布置方式采用凹模在上、铁粉在下的方式,当取下凹模时可以在金属箔材重力的作用下利于脱模,有利于铁粉可以不仅依靠下电磁铁的磁力还可以借助重力的作用来实现铁粉回落至铁粉容器内。

技术特征:

1.一种金属箔材电磁柔性微成形装置,包括水平布置的底座1,其特征是:

2.根据权利要求1所述的金属箔材电磁柔性微成形装置,其特征是:气缸(22)、电动伸缩杆(2)分别经各自的控制线连接控制台(23),控制台(23)经信号线分别连接压力传感器(11)和上电磁铁位置检测传感器(10),控制台(23)控制电热板(6)接通或者断开电源,控制台(23)分别控制上电磁铁(9)和下电磁铁(15)上的线圈通电或断电。

3.根据权利要求或2所述的金属箔材电磁柔性微成形装置,其特征是:气缸(22)水平布置,夹具(12)为l形,夹具(12)的中间弯折处通过转动轴(19)连接固定不动的夹具固定板(18),夹具(12)绕转动轴(19)在垂直面上旋转,气缸(22)的输出杆(21)与滚轮(20)连接,夹具(12)的垂直段上开有与滚轮(20)配合的滑槽,滚轮(20)在滑槽中滑动,夹具(12)的水平段的端部位于凹模(7)的上方,气缸(22)的输出杆(21)伸或缩,滚轮(20)在滑槽里来回移动带动夹具(12)正反旋转,夹具(12)松开或向下压紧凹模(7)。

4.根据权利要求1所述的金属箔材电磁柔性微成形装置,其特征是:阶梯槽(4-1)的上段是方槽(4-2),上段方槽(4-2)的一侧壁贯通模架(4)的侧壁,形成与外部连通的方形通道,铁粉容器(13)通过该方形通道能进入上段方槽(4-2)中,铁粉容器(13)的上表面与模架(4)的上表面平齐。

5.根据权利要求1所述的金属箔材电磁柔性微成形装置,其特征是:上电磁铁固定板(8)与底座(1)之间连接垂直布置的电动伸缩杆(2)和第三导柱(17),上电磁铁固定板(8)能沿着第三导柱(17)上下滑动,电动伸缩杆(2)和第三导柱(17)分布在上电磁铁9的两侧。

6.一种如权利要求1所述的金属箔材电磁柔性微成形装置的微成形方法,其特征是包括以下步骤:

7.根据权利要求6所述的微成形方法,其特征是:步骤c过程中,多个压力传感器(11)时刻检测铁粉(14)冲击非磁性金属箔材(5)的冲击压力,当所有的压力传感器(11)均检测到压力达到设定值时,保持上电磁铁(9)通电维持一段时间。

8.根据权利要求6所述的微成形方法,其特征是:步骤f之后,取出铁粉容器(3)对铁粉(4)作消磁处理。

9.根据权利要求6所述的微成形方法,其特征是:步骤a中,当上电磁铁位置检测传感器(10)检测到上电磁铁(9)下移到设定位置时,电动伸缩杆(2)停止工作。

10.根据权利要求6所述的微成形方法,其特征是:步骤b中,上电磁铁(9)下移的距离取决于非磁性金属箔材(5)的材料属性,若非磁性金属箔材(5)不易成形,则上电磁铁(9)移动较下方的位置以加大磁力,反之则移动至较上方的位置。

技术总结

本发明公开基于磁力作用的一种金属箔材电磁柔性微成形装置及方法,气缸带动夹具下压凹模,凹模和电热板压紧非磁性金属箔材,电热板对非磁性金属箔材加热,电动伸缩杆带动上电磁铁下移到设定位置,上电磁铁通电,对其下方的铁粉产生磁吸力,铁粉向上运动冲击非磁性金属箔材,非磁性金属箔材向正上方的成形凹槽内部拉深,上电磁铁断电,下电磁铁通电,铁粉回落至铁粉容器中,下电磁铁断电;如此重复实现非磁性金属箔材在成形凹槽中的微成形;本发明采用凹模在上、铁粉在下的方式有利于脱模,利用铁粉对电磁铁的磁力使金属箔材与凹模表面贴合进而使其按照成形凹槽型腔形状成形微型零件,不受微型零件形状影响,成形过程减少了能量传递的损耗。

技术研发人员:李富柱,胡鑫龙,胡龙飞,孟威,许江琦,吴静宜,李道爽

受保护的技术使用者:江苏大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!