一种轨道车辆端墙立柱弯曲成型工装及成型方法与流程

:本发明涉及冲压成型,特别是涉及一种轨道车辆端墙立柱弯曲成型工装及成型方法。

背景技术

0、

背景技术:

1、轨道车辆车体立柱类部件基本上都是空心铝型材结构,通过特定的工装进行弯曲成型,然后再拼焊到车体大部件组成上。在实际生产中,空心铝型材弯曲后弧度、扭拧度都是有偏差的,需要通过校形才能达到规定的技术要求。目前直接通过初压上模和初压下模进行成弧操作时,因为铝的特性导致误差比较大,增加后续的校形工作量,同时,目前进行校形过程中,往往因为铝的柔韧性导致变形过度,需要人员认真反复进行校形,增加人员的劳动强度,因此,当前型材弧度校形一直是困扰生产效率的最大因素,此问题急需解决。

技术实现思路

0、

技术实现要素:

1、本发明所要解决的技术问题是:现有冲压成型和后期校形的方式容易使型材变形过大,增加人员的劳动强度的问题。

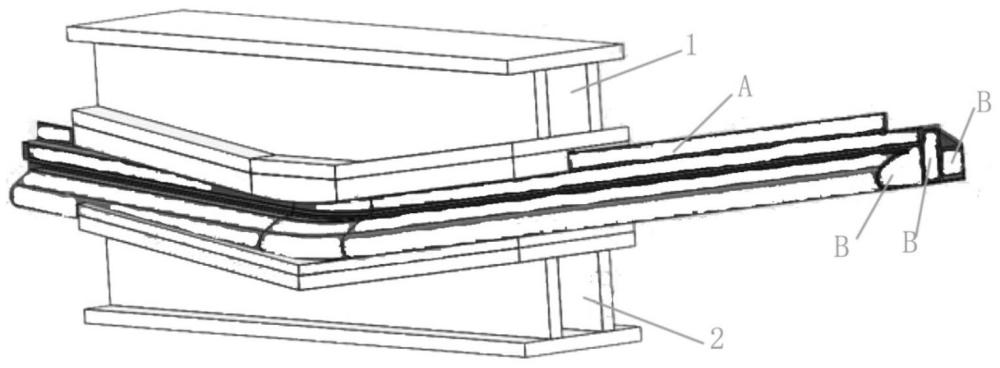

2、为解决上述技术问题,本发明提供的一种技术方案是:一种轨道车辆端墙立柱弯曲成型工装,包括初压模组和校形模组,所述初压模组包括初压上模和初压下模,所述初压上模上设置有与立柱上侧形状相匹配的上凹槽,所述初压下模上设置有与立柱下侧形状相匹配的下凹槽,在所述初压上模跟随冲压滑块往复移动并压在设置在冲压平台上的初压下模上时,所述上凹槽和下凹槽形成对立柱进行压弯成型的成型空间,所述校形模组包括校形上模、校形下模和样板,其特征是:所述初压模组还包括型腔穿芯,所述型腔穿芯的截面与立柱型腔的截面形状相匹配并穿设在立柱型腔内,对立柱的弯曲部进行支撑;

3、所述校形模组包括校形上模、校形下模、弧度样板、定位块、顶紧装置和尼龙定型块,定位块和顶紧装置设置在所述校形下模上并对压弯成型后的立柱进行夹持定位,所述尼龙定型块上设置有与立柱上待校形部位形状相匹配的校形凹槽,在所述校形上模跟随冲压滑块往复移动,所述校形下模设置在冲压平台上,所述弧度样板的弯曲弧度与压弯成型后标准立柱的弯曲弧度相同。

4、进一步的,所述型腔穿芯括支撑部、钢丝绳和固定扣,所述支撑部的形状与立柱型腔截面形状相同,所述钢丝绳贯穿支撑部,所述固定扣设置在钢丝绳的两端,且能在所述钢丝绳的拉动下在立柱型腔中沿立柱型腔的轴线移动。

5、进一步的,所述支撑部包括相互平行排成一列的至少两个支撑板,且所述支撑板上设置有通孔,所述钢丝绳的一端通过所述通孔对至少两个所述支撑板进行串联,并通过所述固定扣进行固定。

6、进一步的,所述支撑板为尼龙板和牛筋板,且在所述支撑部中尼龙板和牛筋板两者间隔排列。

7、进一步的,所述定位块和顶紧装置均为四个,且两两一组设置在所述校形下模上,所述顶紧装置包括支座和螺杆,支座上设置有供螺杆螺入的螺孔。

8、为解决上述技术问题,本发明提供的另一种技术方案是:根据上述所述弯曲成型工装的一种轨道车辆端墙立柱弯曲成型方法,其步骤是:步骤一、准备初压模组和校形模组,并把初压上模和初压下模固定在一台冲压机的冲压滑块和冲压平台上,把校形上模和校形下模固定在另一台冲压机的冲压滑块和冲压平台上;

9、步骤二、把型腔穿芯穿设在立柱型腔内,并使型腔穿芯处于立柱的待冲压弯曲部;

10、步骤三、把穿设有型腔穿芯的立柱放置在初压下模上的下凹槽内,,初压上模跟随冲压滑块进行移动并压在初压下模上,通过上凹槽和下凹槽形成的成型空间对立柱进行压弯成型操作;

11、步骤四、把压弯成型后的立柱放置在校形下模上,并通过定位块和顶紧装置进行固定,并使立柱的冲压弯曲部朝上;

12、步骤五、尼龙定型块卡在立柱的冲压弯曲部,冲压滑块带动校形上模向下移动,使校形上模的平面施压在尼龙定型块上,根据立柱冲压弯曲弧度与弧度样板弧度的误差间隙判定压力机下压行程,再次用弧度样板进行测量,直至合格;

13、步骤六、通过拉动钢丝绳,把支撑部从立柱型腔中拉出。

14、进一步的,所述步骤一中,所述准备初压模组和校形模组的步骤为:

15、1)选取与待冲压立柱型材形状尺寸对应的初压上模和初压下模,使上凹槽和下凹槽扣合后形成对立柱进行压弯成型的成型空间;

16、2)选取与立柱型腔截面形状相同的尼龙板和牛筋板,尼龙板和牛筋板两者间隔水平排列,钢丝绳的一端通过通孔对尼龙板和牛筋板进行串联,钢丝绳的两端并通过固定扣进行固定;

17、3)选取尼龙定型块,使尼龙定型块上校形凹槽的形状与立柱上待校形部位形状相匹配。

18、进一步的,所述步骤五中,冲压机用点阵开关向下施压。

19、进一步的,所述步骤五中,合格的标准为:立柱弯曲弧度与弧度样板弧度误差在±2mm内。

20、本发明的有益效果为:

21、1、本申请通过特制的初压模组和校形模组之间的配合,减小了立柱冲压成型后的误差量,同时还减小校形时的形变量,大大缩短了立柱弯曲成型的时间,提高工作效率,降低人员劳动强度。

22、2、本申请中型腔穿芯穿设在立柱型材的型腔内,对待冲压弯曲部进行支撑,从而保证了冲压成型后立柱的稳定性,从而减小了冲压成型的误差量。

23、3、本申请中立柱通过定位块和顶紧装置固定在校形下模上,保证校形时立柱的稳定性,同时,校形上模与立柱之间还设置有尼龙定型块,校形上模通过尼龙定型块对立柱进行施压校形,由于尼龙定型块上设置有与立柱上待校形部位形状相匹配的校形凹槽,从而保证立柱受力更加均匀,尼龙材质也起到缓冲作用,保证立柱校形部位受力的稳定。

24、4、本申请中牛筋板和支撑板通过钢丝进行软连接形成支撑部,且支撑部通过钢丝绳上两端的固定扣进行限位,使支撑部不会从钢丝绳上随意脱落,防止通过钢丝绳对支撑部进行拉扯时钢丝绳脱落造成支撑部留在立柱型腔内,且支撑部的形状与立柱型腔截面形状相匹配,从而实现对立柱型腔的支撑,同时,由于牛筋板弹性高且压缩永久性变形率低,在尼龙板和牛筋板发生弯曲时,牛筋板发生弹性形变,起到缓冲的同时,还便于尼龙板之间进行弯曲,以便适应立柱型腔的弯曲,随型度高,同时还便于在立柱型腔内进行移动,从而方便穿入立柱型腔内和从立柱型腔内拉出。

25、5、本申请中定位块和顶紧装置设置在立柱的两侧,通过拧动螺杆,使螺杆的端部顶紧立柱,并在定位块和校形下模的配合下对立柱进行固定,操作方便。

26、为了让本发明的上述和其他目的、特征和优点更能明显易懂,下文特举较佳实施例,并配合所附图示,做详细说明如下。

技术特征:

1.一种轨道车辆端墙立柱弯曲成型工装,包括初压模组和校形模组,所述初压模组包括初压上模和初压下模,所述初压上模上设置有与立柱上侧形状相匹配的上凹槽,所述初压下模上设置有与立柱下侧形状相匹配的下凹槽,在所述初压上模跟随冲压滑块往复移动并压在设置在冲压平台上的初压下模上时,所述上凹槽和下凹槽形成对立柱进行压弯成型的成型空间,所述校形模组包括校形上模、校形下模和样板,其特征是:所述初压模组还包括型腔穿芯,所述型腔穿芯的截面与立柱型腔的截面形状相匹配并穿设在立柱型腔内,对立柱的弯曲部进行支撑;

2.根据权利要求1所述的一种轨道车辆端墙立柱弯曲成型工装,其特征是:所述型腔穿芯括支撑部、钢丝绳和固定扣,所述支撑部的形状与立柱型腔截面形状相同,所述钢丝绳贯穿支撑部,所述固定扣设置在钢丝绳的两端,且能在所述钢丝绳的拉动下在立柱型腔中沿立柱型腔的轴线移动。

3.根据权利要求2所述的一种轨道车辆端墙立柱弯曲成型工装,其特征是:所述支撑部包括相互平行排成一列的至少两个支撑板,且所述支撑板上设置有通孔,所述钢丝绳的一端通过所述通孔对至少两个所述支撑板进行串联,并通过所述固定扣进行固定。

4.根据权利要求3所述的一种轨道车辆端墙立柱弯曲成型工装,其特征是:所述支撑板为尼龙板和牛筋板,且在所述支撑部中尼龙板和牛筋板两者间隔排列。

5.根据权利要求4所述的一种轨道车辆端墙立柱弯曲成型工装,其特征是:所述定位块和顶紧装置均为四个,且两两一组设置在所述校形下模上,所述顶紧装置包括支座和螺杆,支座上设置有供螺杆螺入的螺孔。

6.根据权利要求1-5任一项所述弯曲成型工装的一种轨道车辆端墙立柱弯曲成型方法,其步骤是:步骤一、准备初压模组和校形模组,并把初压上模和初压下模固定在一台冲压机的冲压滑块和冲压平台上,把校形上模和校形下模固定在另一台冲压机的冲压滑块和冲压平台上;

7.根据权利要求6所述的一种轨道车辆端墙立柱弯曲成型方法,其特征是:所述步骤一中,所述准备初压模组和校形模组的步骤为:

8.根据权利要求6所述的一种轨道车辆端墙立柱弯曲成型方法,其特征是:所述步骤五中,冲压机用点阵开关向下施压。

9.根据权利要求6所述的一种轨道车辆端墙立柱弯曲成型方法,其特征是:所述步骤五中,合格的标准为:立柱弯曲弧度与弧度样板弧度误差在±2mm内。

技术总结

本发明公开了一种轨道车辆端墙立柱弯曲成型工装及成型方法,包括初压模组和校形模组,初压模组包括初压上模、初压下模和型腔穿芯,初压上模上设置有与立柱上侧形状相匹配的上凹槽,初压下模上设置有与立柱下侧形状相匹配的下凹槽,在初压上模跟随冲压滑块往复移动并压在设置在冲压平台上的初压下模上时,上凹槽和下凹槽形成对立柱进行压弯成型的成型空间,校形模组包括校形上模、校形下模和样板,型腔穿芯穿设在立柱型腔内,对立柱的弯曲部进行支撑;本申请通过特制的初压模组和校形模组之间的配合,减小了立柱冲压成型后的误差量,同时还减小校形时的形变量,大大缩短了立柱弯曲成型的时间,提高工作效率,降低人员劳动强度。

技术研发人员:宋泓莹,张世龙,陈少谦,柴文亚,苏娟

受保护的技术使用者:郑州明泰交通新材料有限公司

技术研发日:

技术公布日:2024/2/6

- 还没有人留言评论。精彩留言会获得点赞!