减少螺纹钢在轧制过程中产生烂钢的方法与流程

本申请属于冶金,尤其涉及一种减少螺纹钢在轧制过程中产生烂钢的方法。

背景技术:

1、随着钢铁行业的快速发展,工厂对螺纹钢的生产成本把控越来越严格,使得螺纹钢的轧制工艺受到越来越多的关注。

2、而轧钢厂在轧制过程中,如遇轧坯在轧制过程中产生中心开裂,将会堵塞轧制道次,从而影响轧制效率,增加生产成本。

技术实现思路

1、本申请实施例提供一种减少螺纹钢在轧制过程中产生烂钢的方法,能够减少螺纹钢在轧制过程中产生烂钢的次数,提高生产效率。

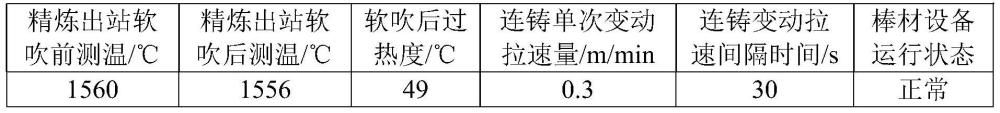

2、本申请实施例提供一种减少螺纹钢在轧制过程中产生烂钢的方法,包括自动化控制系统和铸轧工序,铸轧工序包括精炼工序、连铸工序和棒材工序,精炼工序:设有温降检测装置,以检测精炼炉中钢水的温降,若温降低于或高于0.5-1.5℃/min,则通过自动化控制系统对钢水进行升温处理,若温降在0.5-1.5℃/min内,则通过自动化控制系统使得钢水出站并进入连铸工序;连铸工序:将上述钢水经结晶器凝固结晶后,得到方坯,其中,在调整结晶器拉速时,通过自动化控制系统控制单次调整拉速小于0.3m/min、连续调整拉速的时间间隔≥30s;棒材工序:将上述方坯经轧辊、飞剪处理后,得到螺纹钢。

3、在本申请的任意实施例中,在精炼工序中,钢水出站的过热度大于45℃。

4、在本申请的任意实施例中,在精炼工序中,若温降低于或高于0.5-1.5℃/min,升至的温度为1555-1580℃。

5、在本申请的任意实施例中,在精炼工序中,钢水出站的过热度为40-56℃。

6、在本申请的任意实施例中,在连铸工序中,单次调整拉速为0.20-0.30m/min。

7、在本申请的任意实施例中,在连铸工序中,单次调整拉速为0.20-0.22m/min。

8、在本申请的任意实施例中,在连铸工序中,连续调整拉速的时间间隔为30-36s。

9、在本申请的任意实施例中,在连铸工序中,连续调整拉速的时间间隔为32-36s。

10、在本申请的任意实施例中,在连铸工序中,方坯为165mm*165mm的方坯。

11、本申请实施例的减少螺纹钢在轧制过程中产生烂钢的方法,能够在精炼工序中,有效保证钢水中的废钢完全熔化,在连铸工序中,可以减少连铸卷渣,从而减少螺纹钢烂钢的次数,提高生产效率。

技术特征:

1.一种减少螺纹钢在轧制过程中产生烂钢的方法,包括自动化控制系统和铸轧工序,铸轧工序包括精炼工序、连铸工序和棒材工序,其特征在于,

2.根据权利要求1所述的方法,其特征在于,在精炼工序中,钢水出站的过热度大于45℃。

3.根据权利要求1所述的方法,其特征在于,在精炼工序中,若温降低于或高于0.5-1.5℃/min,升至的温度为1555-1580℃。

4.根据权利要求1所述的方法,其特征在于,在精炼工序中,钢水出站的过热度为40-56℃。

5.根据权利要求1所述的方法,其特征在于,在连铸工序中,单次调整拉速为0.20-0.30m/min。

6.根据权利要求1所述的方法,其特征在于,在连铸工序中,单次调整拉速为0.20-0.22m/min。

7.根据权利要求1所述的方法,其特征在于,在连铸工序中,连续调整拉速的时间间隔为30-36s。

8.根据权利要求3或4所述的方法,其特征在于,在连铸工序中,连续调整拉速的时间间隔为32-36s。

9.根据权利要求1所述的方法,其特征在于,在连铸工序中,所述方坯为165mm*165mm的方坯。

技术总结

本申请公开了一种减少螺纹钢在轧制过程中产生烂钢的方法。一种减少螺纹钢在轧制过程中产生烂钢的方法,精炼工序:设有温降检测装置,以检测精炼炉中钢水的温降,若温降低于或高于0.5‑1.5℃/min,则通过自动化控制系统对钢水进行升温处理,若温降在0.5‑1.5℃/min内,则通过自动化控制系统使得钢水出站并进入连铸工序;连铸工序:将上述钢水经结晶器凝固结晶后,得到方坯,其中,在调整结晶器拉速时,通过自动化控制系统控制单次调整拉速小于0.3m/min、连续调整拉速的时间间隔≥30s。根据本申请实施例,能够减少螺纹钢在轧制过程中产生烂钢的次数,提高生产效率。

技术研发人员:许浩,邓必荣,罗钢,邓之勋,侯泽旺,徐光,靳仁春,舒春阳,郭晃勋

受保护的技术使用者:湖南华菱涟源钢铁有限公司

技术研发日:

技术公布日:2024/2/25

- 还没有人留言评论。精彩留言会获得点赞!