一种镁合金薄壁腔体结构件及其成形方法与流程

本发明涉及镁锂合金,具体是涉及一种镁合金异形件及其成形方法。

背景技术:

1、镁锂合金具有高比强度、高比刚度,还具有良好的电磁屏蔽、防震等优点,在实现轻量化方面具有显著优势,因此,在通讯电子工业和航空航天领域中有着广阔的应用前景,常用作航空航天飞行器的薄壁舱壳体结构件。

2、现有技术中常采用砂型铸造、等温模锻、焊接或机械加工等方式实现镁锂合金成形。其中,砂型铸造属于铸造成型,成品内部晶粒粗大、力学性能低,且难以避免会产生缩松、缩孔等铸造缺陷,影响成品的综合力学性能,因此其成品不能用于对性能要求高的关键部件;等温模锻成形过程很长,生产效率低,且成品力学性能低,直接使用模锻成形较复杂的异形舱壳体结构件对模具材料要求较高,模具设计及加工制造难度大,综合成本高;焊接得到的成品强度过低,无法应用于薄壁舱壳体结构件的成形;机械加工通过对实体材料切削加工、去除多余部分,对于薄壁舱壳体结构件而言,切削余量大成本高。

3、由于镁锂合金性质活泼、易燃,锻造温度区间窄,锻造中容易出现裂纹、成形不完整,为镁锂合金在薄壁舱壳体结构件中的应用带来阻碍。

技术实现思路

1、为了解决现有技术中镁锂合金薄壁舱壳体结构件成形的工艺难度和成品性能不足等问题,本发明提供一种镁合金薄壁腔体结构件及其成形方法,通过优化锻造工艺,克服在模锻过程中镁合金在深坑或拐角区域难成形的缺陷,可以实现镁锂合金薄壁腔体结构的一体化成形,且工艺成本低、成品性能好。

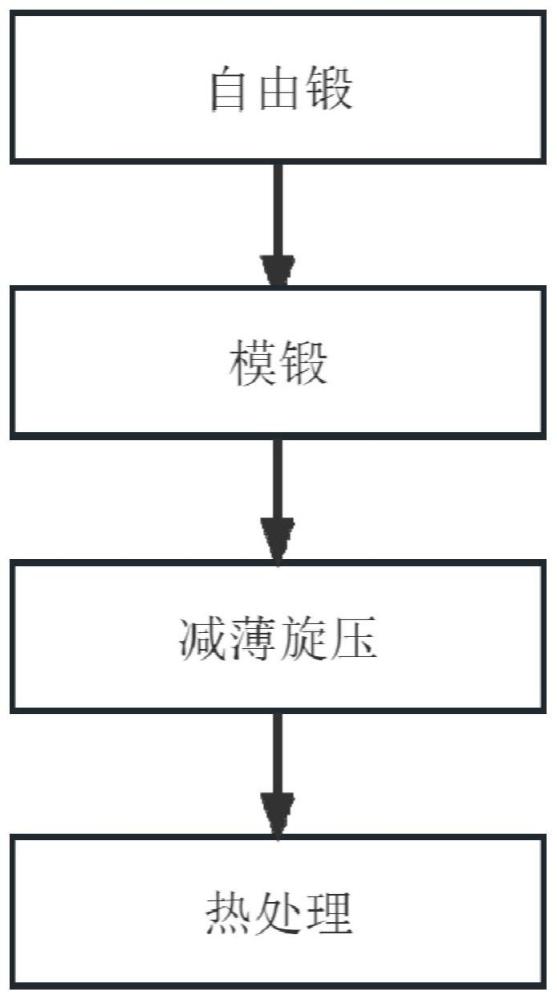

2、本发明的内容包括一种镁合金薄壁腔体结构件成形方法,包括以下步骤:

3、s1、将镁合金铸棒通过自由锻开坯,在铸棒的轴向端面加工装锻压出凹陷结构,得到预成形中间体,预成形中间体的金属流线方向与模锻中的金属流动方向相同;

4、s2、通过模锻,将凹陷结构锻压成预成形腔体结构,得到预成形锻件;

5、s3、对预成形腔体结构采用多道次减薄旋压,得到终成形锻件;

6、s4、对终成形锻件进行热处理,得到成品。

7、更进一步地,凹陷结构和预成形腔体结构的开口与铸棒的轴向端面为同心圆,凹陷结构的开口与预成形腔体结构的开口直径相等。

8、更进一步地,凹陷结构的深度为预成形腔体结构深度的10~30%。

9、更进一步地,铸棒在自由锻前的高径比为1.5~3.0。

10、更进一步地,自由锻包括先将铸棒向水平方向偏转一定角度后,旋转铸棒并进行多道次偏转镦粗,偏转角度为10~40°,偏转镦粗单道次压下量为5~15%,然后进行多道次轴向镦拔,镦粗单道次压下量为30~60%,拔长单道次压下量为10~40%。

11、更进一步地,自由锻的温度为230~350℃,保温时间为4~12h,在自由锻后进行回炉退火,退火温度为230~350℃,保温时间为1~5h。

12、更进一步地,将自由锻中坯料的轴向调整为模锻中坯料的径向,模锻速度为5~30mm/s,保压时间为20~60s。

13、更进一步地,减薄旋压的减薄率为10~90%,旋压速率为50~150r/mm,旋压温度为25~350℃。

14、更进一步地,终成形锻件中腔体结构的壁厚为1.0~5.0mm。

15、一种镁合金薄壁腔体结构件,通过如上述任一项的镁合金薄壁腔体结构件成形方法制备得到。

16、本发明的有益效果:

17、本发明中采用自由锻开坯+模锻+减薄旋压的集成加工工艺,逐步调整得到符合设计要求的腔体结构,根据终成形锻件的尺寸要求和减薄旋压的工艺需求,设计预成形腔体结构的尺寸,并在自由锻中加工装控形获得凹陷结构,获得接近预成形腔体结构直径要求的腔体雏形,再通过模锻进一步加深凹陷结构的深度,满足直径、深度要求的预成形腔体结构,最后通过减薄旋压大幅度减小腔体结构的壁厚,并进一步按照尺寸要求调整腔体结构的直径和深度,最终获得薄壁腔体结构件,通过对腔体结构的三段式变形加工,可以实现加强钢筋与复杂薄壁的一体化成形,成品各部分均具有良好的力学性能,可实现镁锂合金大规格薄壁舱壳体结构件的高质高效成形,产品质生产效率高、综合质量好。

18、本发明通过模锻前的自由锻工艺获得仿形的凹陷结构,其凹陷结构与模锻中的模具冲头的位置和方向相匹配,使模锻前坯料的金属流线方向与模锻中设计的金属流动的方向一致,使金属在在较复杂的如凸台、深坑、拐角等区域能按照模具设计的方向流动从而完成充型,避免因金属紊流、传导不均匀而造成金属回流形成折叠的问题,保证材料的力学性能。

技术特征:

1.一种镁合金薄壁腔体结构件成形方法,其特征是,包括以下步骤:

2.如权利要求1所述的镁合金薄壁腔体结构件成形方法,其特征是,所述凹陷结构和所述预成形腔体结构的开口与所述铸棒的轴向端面为同心圆,所述凹陷结构的开口与所述预成形腔体结构的开口直径相等。

3.如权利要求1所述的镁合金薄壁腔体结构件成形方法,其特征是,所述凹陷结构的深度为所述预成形腔体结构深度的10~30%。

4.如权利要求1所述的镁合金薄壁腔体结构件成形方法,其特征是,所述铸棒在所述自由锻前的高径比为1.5~3.0。

5.如权利要求1所述的镁合金薄壁腔体结构件成形方法,其特征是,所述自由锻包括先将所述铸棒向水平方向偏转一定角度后,旋转所述铸棒并进行多道次偏转镦粗,偏转角度为10~40°,所述偏转镦粗单道次压下量为5~15%,然后进行多道次轴向镦拔,镦粗单道次压下量为30~60%,拔长单道次压下量为10~40%。

6.如权利要求1所述的镁合金薄壁腔体结构件成形方法,其特征是,所述自由锻的温度为230~350℃,保温时间为4~12h,在所述自由锻后进行回炉退火,退火温度为230~350℃,保温时间为1~5h。

7.如权利要求1所述的镁合金薄壁腔体结构件成形方法,其特征是,将所述自由锻中坯料的轴向调整为所述模锻中坯料的径向,模锻速度为5~30mm/s,保压时间为20~60s。

8.如权利要求1所述的镁合金薄壁腔体结构件成形方法,其特征是,所述减薄旋压的减薄率为10~90%,旋压速率为50~150r/mm,旋压温度为25~350℃。

9.如权利要求1-8中任一项所述的镁合金薄壁腔体结构件成形方法,其特征是,所述终成形锻件中腔体结构的壁厚为1.0~5.0mm。

10.一种镁合金薄壁腔体结构件,其特征是,通过如权利要求1-9中任一项所述的镁合金薄壁腔体结构件成形方法制备得到。

技术总结

本发明公开了一种镁合金薄壁腔体结构件及其成形方法,属于镁锂合金技术领域。包括以下步骤:S1、将镁合金铸棒通过自由锻开坯,在铸棒的轴向端面加工装锻压出凹陷结构,得到预成形中间体,预成形中间体的金属流线方向与模锻中的金属流动方向相同;S2、通过模锻,将凹陷结构锻压成预成形腔体结构,得到预成形锻件;S3、对预成形腔体结构采用多道次减薄旋压,得到终成形锻件;S4、对终成形锻件进行热处理,得到成品。本发明采用多段式成形工艺逐步加工得到薄壁腔体结构,克服在模锻过程中镁合金在深腔或拐角区域难成形的缺陷,可以实现镁锂合金薄壁腔体结构件的旋压一体化成形,且工艺成本低、成品性能好。

技术研发人员:康心锴,曾钢,李霏,武练梅,易满满,唐毓燕,方萌,肖宏超

受保护的技术使用者:航天科工(长沙)新材料研究院有限公司

技术研发日:

技术公布日:2024/3/21

- 还没有人留言评论。精彩留言会获得点赞!