热态钢板的错动分离装置及错动分离方法与流程

本发明涉及热态钢板加工,特别是涉及一种热态钢板的错动分离装置及错动分离方法。

背景技术:

1、目前,热态钢板轧机生产的热态钢板通常在冷却后进行纵切分条,不能利用轧后,热态钢板的高温对热态钢板进行辊弯等后续热加工。热态钢板冷却至常温后,再进行精整工序则存在生产线长的问题,通常需要通过吊车、中间堆存区等形式进行协作进行,存在能耗、生产成本及生产成本高昂,不符合绿色、高效、短流程的发展方向。

技术实现思路

1、鉴于以上所述现有技术的缺点,本发明的目的在于提供一种热态钢板的错动分离装置及错动分离方法,用于解决现有技术中热态钢板冷却后进行纵切分条,不能利用热态钢板热能的问题。

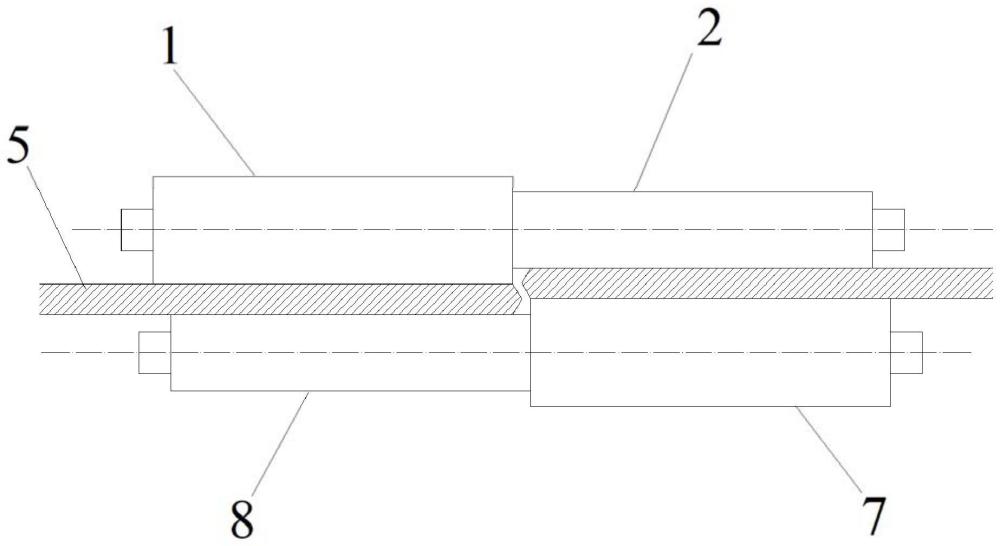

2、为实现上述目的及其他相关目的,本发明提供一种热态钢板的错动分离装置,包括平行设置的第一夹送分离辊及第二夹送分离辊,所述第一夹送分离辊及所述第二夹送分离辊之间具有用于所述热态钢板通过的夹送分离通道;

3、所述第一夹送分离辊具有第一夹送辊部及第一分离辊部,所述第二夹送分离辊具有第二夹送辊部及第二分离辊部,在所述第一夹送分离辊的轴线方向上,所述第一分离辊部与所述第二分离辊部之间错开,

4、在所述热态钢板的厚度方向上,所述第一分离辊部对应于所述第二夹送辊部设置,所述第二分离辊部对应于所述第一夹送辊部设置,且所述第一分离辊部与所述第二分离辊部之间的间距小于所述第一夹送辊部与第二分离辊部之间的间距。

5、可选地,所述第一分离辊部的外径大于所述第一夹送辊部的外径,所述第二分离辊部的外径大于所述第二夹送辊部的外径。

6、可选地,所述第一分离辊部和所述第二分离辊部均为辊环,所述第一夹送辊部对应于所述第二分离辊部的位置上,以及所述第二夹送辊部上对应于所述第一分离辊部的位置上分别设置有辊槽。

7、可选地,所述辊槽的宽度尺寸为a,所述辊环的宽度尺寸为b,a≥3b。

8、可选地,所述辊环顶部与所述辊槽底部之间高差为h,h≤3mm。

9、可选地,在所述第一夹送分离辊的轴线方向上,所述第一分离辊部与所述第二分离辊部之间具有轴向间距。

10、可选地,所述第一分离辊部与所述第二分离辊部之间辊缝为零辊缝或正辊缝。

11、本发明还提供一种热态钢板的错动分离方法,用于对纵向分切后的热态钢板进行分离,包括:

12、纵向分切后的热态钢板沿宽度方向形成至少两个待分离部,相邻所述待分离部之间具有粘连部并通过粘连部互相连接;

13、沿所述热态钢板的厚度方向,对相邻两个所述待分离部分别施加第一作用力及第二作用力,使得两个所述待分离部之间从粘连部分离,所述第一作用力的作用方向与所述第二作用力的作用方向相反。

14、可选地,所述粘连部在所述热态钢板的厚度方向的尺寸为d,所述热态钢板的厚度为d,d≤1mm,或者,d≤0.05d。

15、可选地,d<0.5mm,或者,d<0.03d。

16、可选地,所述热态钢板的厚度为4.5mm~25mm。

17、可选地,所述热态钢板的温度为600℃~900℃。

18、本发明一种热态钢板的错动分离方法,用于对纵向分切后的热态钢板进行分离,

19、使用如上任一项所述的错动分离装置,包括:

20、纵向分切后的热态钢板沿宽度方向形成至少两个待分离部,相邻的两个所述待分离部之间具有粘连部并通过粘连部互相连接;

21、将热态钢板送入所述第一夹送分离辊与所述第二夹送分离辊之间,所述第一分离辊部及所述第二分离辊部分别作用在相邻的两个所述待分离部上,并分别施加作用力,所述第一分离辊部及所述第二分离辊部所施加的作用力之间方向相反,使得相邻的两个所述待分离部之间的粘连部分离。

22、如上所述,本发明的一种热态钢板的错动分离装置及错动分离方法,具有以下有益效果:由于热态钢板处于热态,对热态钢板进行错动分离,相较于传统的冷剪切工艺,剪切断口的质量更好;热态钢板错动分离过程中,利用了热态钢板残余的热量,分离后的热态钢板还可以继续进行热辊弯等短流程热加工,生产线整体能效比更高,有利于节能降耗。热态钢板直接进行分离,无需等待热态钢板进行冷却,有利于简化生产工序,提高生产效率。生产工序简化,有利于减短产线长度,减少设备和场地投入,降低生产运营成本。

技术特征:

1.一种热态钢板的错动分离装置,其特征在于,包括平行设置的第一夹送分离辊及第二夹送分离辊,所述第一夹送分离辊及所述第二夹送分离辊之间具有用于所述热态钢板通过的夹送分离通道;

2.根据权利要求1所述的热态钢板的错动分离装置,其特征在于,所述第一分离辊部的外径大于所述第一夹送辊部的外径,所述第二分离辊部的外径大于所述第二夹送辊部的外径。

3.根据权利要求2所述的热态钢板的错动分离装置,其特征在于,所述第一分离辊部和所述第二分离辊部均为辊环,所述第一夹送辊部对应于所述第二分离辊部的位置上,以及所述第二夹送辊部上对应于所述第一分离辊部的位置上分别设置有辊槽。

4.根据权利要求3所述的热态钢板的错动分离装置,其特征在于,所述辊槽的宽度尺寸为a,所述辊环的宽度尺寸为b,a≥3b。

5.根据权利要求2所述的热态钢板的错动分离装置,其特征在于,所述辊环顶部与所述辊槽底部之间高差为h,h≤3mm。

6.根据权利要求1所述的热态钢板的错动分离装置,其特征在于,在所述第一夹送分离辊的轴线方向上,所述第一分离辊部与所述第二分离辊部之间具有轴向间距。

7.根据权利要求1所述的热态钢板的错动分离装置,其特征在于,所述第一分离辊部与所述第二分离辊部之间辊缝为零辊缝或正辊缝。

8.一种热态钢板的错动分离方法,用于对纵向分切后的热态钢板进行分离,其特征在于,包括:

9.根据权利要求8所述的热态钢板的错动分离方法,其特征在于,所述粘连部在所述热态钢板的厚度方向的尺寸为d,所述热态钢板的厚度为d,d≤1mm,或者,d≤0.05d。

10.根据权利要求9所述的热态钢板的错动分离方法,其特征在于,d<0.5mm,或者,d<0.03d。

11.根据权利要求8所述的热态钢板的错动分离方法,其特征在于,所述热态钢板的厚度为4.5mm~25mm。

12.根据权利要求8所述的热态钢板的错动分离方法,其特征在于,所述热态钢板的温度为600℃~900℃。

13.一种热态钢板的错动分离方法,用于对纵向分切后的热态钢板进行分离,其特征在于,

技术总结

本发明涉及一种热态钢板的错动分离装置及错动分离方法,属于热态钢板加工技术领域,包括平行设置的第一夹送分离辊及第二夹送分离辊,第一夹送分离辊具有第一夹送辊部及第一分离辊部,第二夹送分离辊具有第二夹送辊部及第二分离辊部,第一分离辊部对应于第二夹送辊部设置,第二分离辊部对应于第一夹送辊部设置,在第一夹送分离辊的轴线方向上,第一分离辊部与第二分离辊部之间错开,第一分离辊部与第二分离辊部之间的间距小于第一夹送辊部与第二分离辊部之间的间距。本发明剪切断口的质量更好,利用了热态钢板残余的热量,可继续进行热辊弯等短流程热加工,能效比高,无需等待热态钢板进行冷却,有利于简化生产工序,提高生产效率。

技术研发人员:李宏图,李凌峰,龚学堂,刘鹏

受保护的技术使用者:中冶赛迪工程技术股份有限公司

技术研发日:

技术公布日:2024/1/25

- 还没有人留言评论。精彩留言会获得点赞!