一种S摆阀料斗体用支撑座及其加工装置的制作方法

本发明涉及料斗体,具体为一种s摆阀料斗体用支撑座及其加工装置。

背景技术:

1、建筑施工中混凝土的运送,是先将混凝土搅拌车中的混凝土卸到料斗中,再将料斗起吊至浇筑位置。s摆阀料斗体是一种用于控制物料输送的设备,主要应用于港口、冶金、化工等行业中。它具有高精度、高稳定性和易于维护的特点,能够有效地解决物料输送过程中的一些问题,提高生产效率。s摆阀料斗体包括支架,支架上设有盛料斗体,盛料斗体下端有s摆阀。s摆阀料斗体通过控制s摆阀中阀板的开启和关闭,来控制物料的输送和停止。

2、现有的市场常用的小支撑座与料斗体配合是圆柱形结构,密封使用寿命短,容易漏料,长时间下料斗体孔会打成椭圆形状,造成物料泄漏。

技术实现思路

1、本发明提供一种s摆阀料斗体用支撑座及其加工装置,用以解决上述提出的:现有的市场常用的小支撑座与料斗体配合是圆柱形结构,密封使用寿命短,容易漏料,长时间下料斗体孔会打成椭圆形状,造成物料泄漏的技术问题。

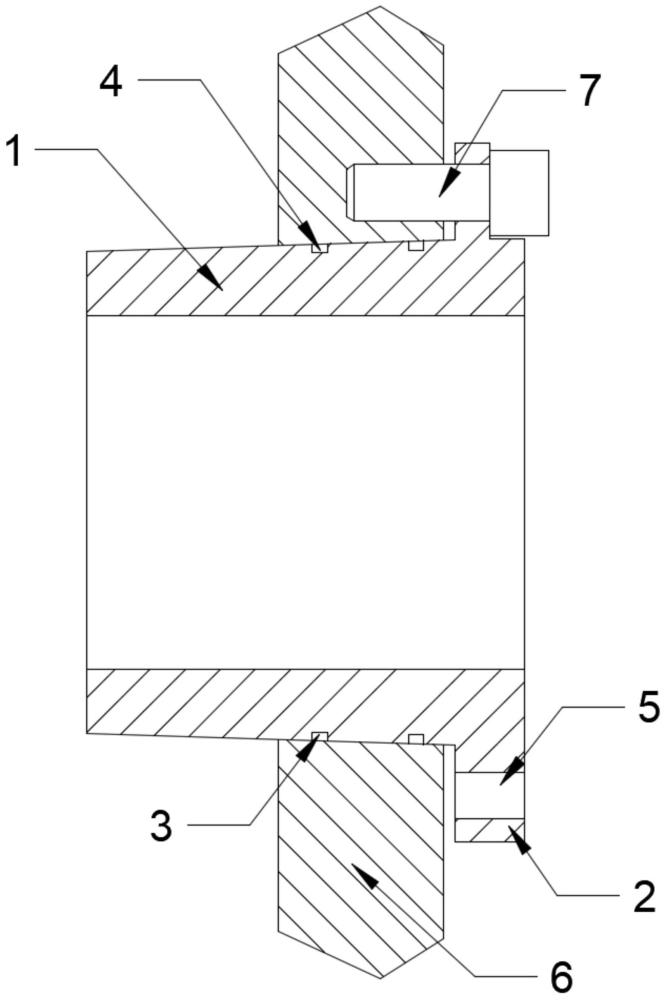

2、为解决上述技术问题,本发明公开了一种s摆阀料斗体用支撑座,包括支撑部和安装部,支撑部外表面采用锥形结构,支撑部外表面设置有多个环形槽,环形槽内安装有o形圈,支撑座通过连接装置与料斗体连接,安装部上设置有安装孔用于安装连接装置。

3、优选的,连接装置为固定螺栓。

4、一种s摆阀料斗体用支撑座加工装置,用于生产上述的一种s摆阀料斗体用支撑座,其特征在于:包括集成平台,集成平台上表面设置有数控车削组件一、数控车削组件二和数控钻孔组件,数控车削组件一、数控车削组件二和数控钻孔组件的间隔处设置有机械手,集成平台下方设置有自动收屑装置。

5、优选的,自动收屑装置包括支撑架,支撑架上安装有传送带,支撑架的一端固定连接有导料板,导料板上表面安装有电机,电机通过皮带传动装置带动传送带运行。

6、优选的,数控车削组件一为安装有三爪卡盘的数控车床,数控车削组件二为安装有气动夹持组件的数控车床。

7、优选的,数控钻孔组件包括工作平台,工作平台固定连接在集成平台上,工作平台上设置有机床导轨,机床导轨上沿前后方向滑动连接有移动支架,移动支架上沿左右方向滑动连接有主轴箱,工作平台上安装有加工工装。

8、优选的,加工工装包括工装主体,工装主体与工作平台通过螺栓连接,工装主体内设置有限制腔,限制腔内底面设置有出屑口一,限制腔内底面固定连接有若干组气缸,气缸通过输气管连接外界气源,气缸的伸缩端固定连接有限制组件,工装主体上表面设置有第一沉槽,第一沉槽上沿圆周方向间隔设置有若干个落屑孔。

9、优选的,第一沉槽的左右两侧对称设置有两个第二沉槽,第二沉槽的深度小于第一沉槽,限制组件包括限制座,限制座固定连接在气缸的伸缩端上,限制座中部设置有置料孔,限制座底面设置有出屑口二,置料孔底面设置有锥形面一,置料孔上部设置有锥形面二,限制座内左右对称设置有两个弹性腔,弹性腔内设置有固定组件。

10、优选的,固定组件包括支撑板,支撑板与弹性腔内壁滑动连接,支撑板下表面与弹性腔内底面间固定连接有弹簧一,支撑板上表面固定连接有支撑杆,支撑杆上端固定连接有安装板,安装板上转动连接有相互啮合的齿轮一和齿轮二,工装主体上表面固定连接有滑轨,滑轨上沿左右方向滑动连接有滑动块,滑动块与齿轮一通过连接板连接,连接板的两端分别与滑动块和齿轮一转动连接,齿轮二通过前后方向的传动杆与按压块固定连接。

11、优选的,数控车削组件一中刀具安装在刀具位置调节装置上,刀具位置调节装置用于调节刀具相对于工件的位置;数控车削组件一包括:

12、刀具检测模块,用于获取刀具的信息,刀具的信息包括:刀具的振动信息、刀具的切削面的温度;

13、切削力检测模块,用于检测刀具的切削力;

14、计时模块,用于对刀具的工作时长进行计时;

15、转速检测装置,用于获取工件加工过程的转速;

16、第一控制模块,将待切削的工件样品安装于数控车削组件一上,并控制数控车削组件一以与待切削的工件匹配的预设工作参数工作,完成对待切削的工件样品的切削测试,切削测试过程中,第一控制模块控制刀具检测模块、转速检测装置、切削力检测模块多次工作;

17、第一计算模块,用于计算初始切削评估结果;

18、报警模块,用于当初始切削评估结果大于等于预设初始切削评估结果阈值,进行报警;

19、策略制定模块,当报警器报警时,根据刀具检测模块、转速检测装置、切削力检测模块检测结果制定调整策略。

20、下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

21、与现有技术对比,本发明具备以下有益效果:

22、通过在支撑座的支撑部采用锥形结构,延长了支撑座连接处的密封时间,能够保证支撑座与料斗体的连接处长时间不漏物料,使支撑座与料斗体的连接处受力均匀,延长了料斗体的使用寿命。

技术特征:

1.一种s摆阀料斗体用支撑座,其特征在于:包括支撑部(1)和安装部(2),支撑部(1)外表面采用锥形结构,支撑部(1)外表面设置有多个环形槽(3),环形槽(3)内安装有o形圈(4),支撑座通过连接装置与料斗体(6)连接,安装部(2)上设置有安装孔(5)用于安装连接装置。

2.根据权利要求1所述的一种s摆阀料斗体用支撑座,其特征在于:连接装置为固定螺栓(7)。

3.一种s摆阀料斗体用支撑座加工装置,用于生产如权利要求1-2中任一项所述的一种s摆阀料斗体用支撑座,其特征在于:包括集成平台(8),集成平台(8)上表面设置有数控车削组件一(9)、数控车削组件二(10)和数控钻孔组件(11),数控车削组件一(9)、数控车削组件二(10)和数控钻孔组件(11)的间隔处设置有机械手(12),集成平台(8)下方设置有自动收屑装置(13)。

4.根据权利要求3所述的一种s摆阀料斗体用支撑座加工装置,其特征在于:自动收屑装置(13)包括支撑架(131),支撑架(131)上安装有传送带(132),支撑架(131)的一端固定连接有导料板(133),导料板(133)上表面安装有电机(134),电机(134)通过皮带传动装置带动传送带(132)运行。

5.根据权利要求3所述的一种s摆阀料斗体用支撑座加工装置,其特征在于:数控车削组件一(9)为安装有三爪卡盘的数控车床,数控车削组件二(10)为安装有气动夹持组件的数控车床。

6.根据权利要求3所述的一种s摆阀料斗体用支撑座加工装置,其特征在于:数控钻孔组件(11)包括工作平台(14),工作平台(14)固定连接在集成平台(8)上,工作平台(14)上设置有机床导轨(15),机床导轨(15)上沿前后方向滑动连接有移动支架(16),移动支架(16)上沿左右方向滑动连接有主轴箱(17),工作平台(14)上安装有加工工装(18)。

7.根据权利要求6所述的一种s摆阀料斗体用支撑座加工装置,其特征在于:加工工装(18)包括工装主体(19),工装主体(19)与工作平台(14)通过螺栓连接,工装主体(19)内设置有限制腔(20),限制腔(20)内底面设置有出屑口一(21),限制腔(20)内底面固定连接有若干组气缸(22),气缸(22)通过输气管(23)连接外界气源,气缸(22)的伸缩端固定连接有限制组件,工装主体(19)上表面设置有第一沉槽(24),第一沉槽(24)上沿圆周方向间隔设置有若干个落屑孔(25)。

8.根据权利要求7所述的一种s摆阀料斗体用支撑座加工装置,其特征在于:第一沉槽(24)的左右两侧对称设置有两个第二沉槽(26),第二沉槽(26)的深度小于第一沉槽(24),限制组件包括限制座(27),限制座(27)固定连接在气缸(22)的伸缩端上,限制座(27)中部设置有置料孔(28),限制座(27)底面设置有出屑口二(29),置料孔(28)底面设置有锥形面一(30),置料孔(28)上部设置有锥形面二(31),限制座(27)内左右对称设置有两个弹性腔(32),弹性腔(32)内设置有固定组件。

9.根据权利要求8所述的一种s摆阀料斗体用支撑座加工装置,其特征在于:固定组件包括支撑板(33),支撑板(33)与弹性腔(32)内壁滑动连接,支撑板(33)下表面与弹性腔(32)内底面间固定连接有弹簧一(34),支撑板(33)上表面固定连接有支撑杆(35),支撑杆(35)上端固定连接有安装板(36),安装板(36)上转动连接有相互啮合的齿轮一(37)和齿轮二(38),工装主体(19)上表面固定连接有滑轨(39),滑轨(39)上沿左右方向滑动连接有滑动块(40),滑动块(40)与齿轮一(37)通过连接板(41)连接,连接板(41)的两端分别与滑动块(40)和齿轮一(37)转动连接,齿轮二(38)通过前后方向的传动杆(50)与按压块(42)固定连接。

10.根据权利要求3所述的一种s摆阀料斗体用支撑座加工装置,其特征在于:

技术总结

本发明提供了一种S摆阀料斗体用支撑座及其加工装置,涉及料斗体技术领域,支撑部和安装部,支撑部外表面采用锥形结构,支撑部外表面设置有多个环形槽,环形槽内安装有O形圈,支撑座通过连接装置与料斗体连接,安装部上设置有安装孔用于安装连接装置。通过采用锥形结构,延长了支撑座连接处的密封时间,能够保证支撑座与料斗体的连接处长时间不漏物料,使支撑座与料斗体的连接处受力均匀,延长了料斗体的使用寿命。解决了现有的市场常用的小支撑座与料斗体配合是圆柱形结构,密封使用寿命短,容易漏料,长时间下料斗体孔会打成椭圆形状,造成物料泄漏的技术问题。

技术研发人员:李银林,高文攀,秦意波,范佃龙

受保护的技术使用者:北京恩萨工程技术有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!