一种夹送辊张力电流限幅控制方法及系统与流程

本发明涉及钢铁生产领域,更具体地说,它涉及一种夹送辊张力电流限幅控制方法及系统。

背景技术:

1、目前轧钢厂双高线的夹送辊非常重要,直接关系到精轧机组与吐丝机的衔接,尤其是在速度控制方面的衔接。但是对于夹送辊的夹持力控制方面,该方面存在着很大的不确定性,首先是夹持力大的时候会出现夹送辊的传动电机电流过大而跳闸的情况,夹持力小的时候则会出现夹送辊与精轧机组的情况以及吐丝机之间的速度衔接、轧件传送衔接出现问题。所以在实际的夹送辊控制过程中既要实现合理的夹持力度,又要确保轧件在经过夹送辊的传送力度。另外一方面要确保夹持过程的电流总体受控,不出现保护性跳闸的情况。但是现有技术没有这方面的设计,在实际的生产轧制控制过程中,要么出现夹持力度不够的情况,要么就出现夹送辊传动电机跳闸的情况。现有技术还有一个很严重的问题就是当在正常的轧制过程中一旦传动系统出现电流饱和性保护,则会导致夹送辊的反馈速度与设定速度产生较大的偏差,进而导致现场的工艺控制出现问题,要么出现夹送辊处的轧件质量问题,要么出现由于高速区轧件打浪而造成的堆钢的情况。所以现有技术存在诸多的缺陷及不足,不能够很好的匹配生产过程,会造成质量问题以及生产过程中的堆钢问题。

技术实现思路

1、本发明要解决的技术问题是针对现有技术的不足,提供一种夹送辊张力电流限幅控制方法及系统,解决现有夹送辊的反馈速度与设定速度会产生较大偏差的技术问题。

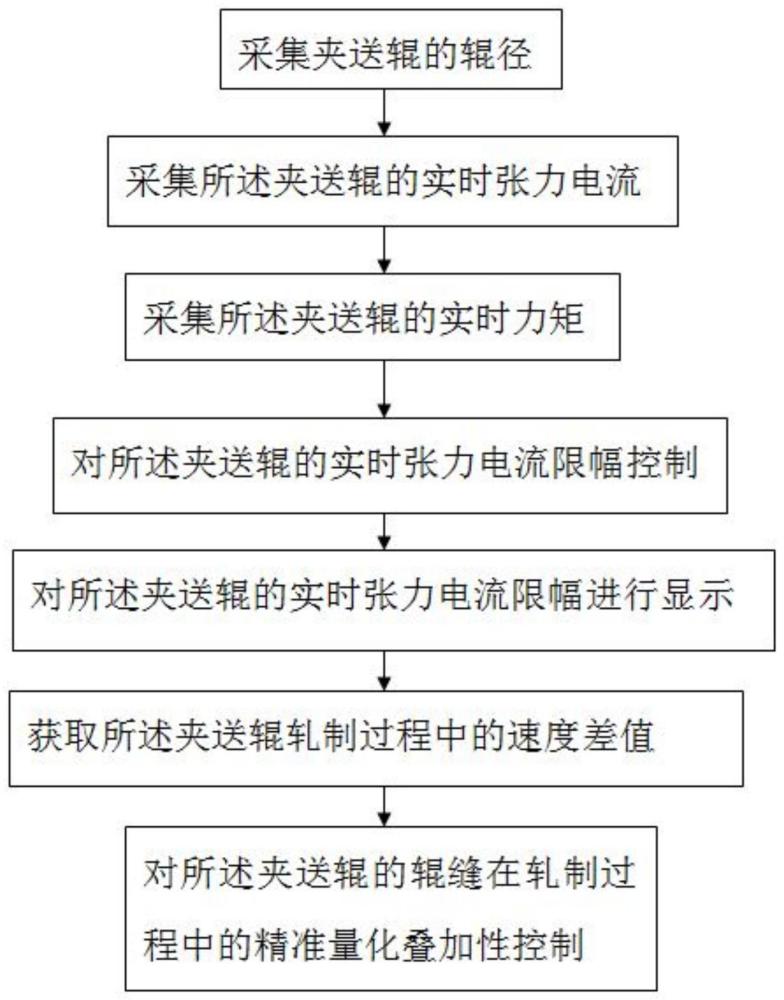

2、本发明所述的一种夹送辊张力电流限幅控制方法,它包括以下步骤:

3、步骤一:采集夹送辊的辊径;

4、步骤二:采集所述夹送辊的实时张力电流;

5、步骤三:采集所述夹送辊的实时力矩;

6、步骤四:对所述夹送辊的实时张力电流限幅控制;

7、步骤五:对所述夹送辊的实时张力电流限幅进行显示;

8、步骤六:获取所述夹送辊轧制过程中的速度差值;

9、步骤七:对所述夹送辊的辊缝在轧制过程中的精准量化叠加性控制。

10、作进一步的改进,当夹持异常或者触发保护性指令触发补偿时,对所述夹送辊的速度进行差异化补偿,对所述夹送辊的速度进行差异化补偿的方法包括:

11、设定速度均值,获取所述夹送辊的实时速度,将所述速度峰值与夹送辊的实时速度进行比对,得到速度补偿值;

12、计算所述速度补偿值的表达式为:

13、v补偿=v均-v当前

14、其中v补偿为所述速度补偿值,v均为所述速度均值,v当前为所述夹送辊的实时速度。

15、进一步的,在步骤二中,所述夹送辊的实时张力电流是通过电流识别传感器以及信号传输系统来采集。

16、更进一步的,在步骤三中,所述夹送辊的实时力矩是通过力矩转换识别传感器以及信号传输系统来采集。

17、更进一步的,在步骤四中,所述夹送辊的实时张力电流限幅控制方法包括:设定力矩幅值和电流幅值,将所述夹送辊的实时力矩与力矩幅值进行比对,获取力矩差值;

18、将所述夹送辊的实时张力电流与电流幅值进行比对,获取电流差值;通过所述力矩差值与电流差值计算出所述夹送辊张力电流值。

19、更进一步的,计算所述夹送辊张力电流值的表达式为:

20、

21、其中i为所述夹送辊张力电流值,δf为所述力矩差值,f1为所述夹送辊的实时力矩,i1为所述夹送辊的实时张力电流,k1为力矩修正系数,k2为电流修正系数。

22、更进一步的,在步骤七中,制定时间轴,获取各个不同时间点的所述夹送辊的辊缝,通过所述不同时间点的夹送辊的辊缝,计算出在时间区间中所述夹送辊的辊缝的平均值。

23、更进一步的,所述计算夹送辊的辊缝的平均值的表达式:为

24、

25、laver为所述时间区间中采集到的夹送辊辊缝的平均值,n为所述时间轴中的时间点数,l为所述时间轴中各个不同时间点采集到的实时夹送辊的辊缝。

26、一种夹送辊张力电流限幅控制系统,它包括,

27、双高线夹送辊辊径匹配综合控制模块,用于采集夹送辊的辊径;

28、夹送辊电流采集及闭环控制模块,用于采集所述夹送辊的实时张力电流;

29、夹送辊力矩采集及闭环控制模块,用于采集所述夹送辊的实时力矩;

30、夹送辊张力电流限幅逻辑控制及时序控制模块,用于对所述夹送辊的实时张力电流限幅控制;

31、夹送辊张力电流限幅可视化设定及指令导入控制模块,用于对所述夹送辊的实时张力电流限幅进行显示;

32、夹送辊张力电流限幅反馈速度跌落预警控制模块,用于获取所述夹送辊轧制过程中的速度差值;

33、反馈速度跌落辊径智能补偿控制模块,用于当夹持异常或者触发保护性指令时,对夹送辊辊径进行智能差异化补偿;

34、夹送辊辊缝与辊径联动衔接张力电流限幅控制模块,用于对所述夹送辊的辊缝在轧制过程中的精准量化叠加性控制。

35、作进一步的改进,所述夹送辊张力电流限幅可视化设定及指令导入控制模块包括指令导入控制单元,所述指令导入控制单元用于指令传输与指令执行衔接。有益效果

36、本发明的优点在于:

37、1.通过采集夹送辊的辊径、采集所述夹送辊的电流、采集所述夹送辊的力矩、对所述夹送辊的张力电流限幅控制、对所述夹送辊的张力电流限幅进行显示、获取所述夹送辊轧制过程中的速度差值以及对所述夹送辊的辊缝在轧制过程中的精准量化叠加性控制,实现基于现场轧制要素智能匹配的夹送辊张力电流限幅最优控制,进而可以确保夹送辊的夹持效果以及速度稳定,同时可以避免保护性跳闸而导致的事故,进而可以降低事故时间,提高生产产量以及成材率指标。

38、2.通过采集夹送辊的辊径、电流和力矩,实现对夹送辊控制的轧制全要素智能匹配。

39、3.通过对夹送辊的辊缝在轧制过程中的精准量化叠加性控制,实现了对夹送辊控制过程的信号对称化衔接优化控制。

40、4.通过对所述夹送辊的张力电流限幅控制以及对所述夹送辊的张力电流限幅进行显示,可以有效的避免生产轧制过程中夹送辊区域的堆钢,实现了对基于现场轧制要素智能匹配的夹送辊张力电流限幅最优控制。

技术特征:

1.一种夹送辊张力电流限幅控制方法,其特征在于,它包括以下步骤:

2.根据权利要求1所述的一种夹送辊张力电流限幅控制方法,其特征在于,当夹持异常或者触发保护性指令触发补偿时,对所述夹送辊的速度进行差异化补偿,对所述夹送辊的速度进行差异化补偿的方法包括:

3.根据权利要求1所述的一种夹送辊张力电流限幅控制方法,其特征在于,在步骤二中,所述夹送辊的实时张力电流是通过电流识别传感器以及信号传输系统来采集。

4.根据权利要求1所述的一种夹送辊张力电流限幅控制方法,其特征在于,在步骤三中,所述夹送辊的实时力矩是通过力矩转换识别传感器以及信号传输系统来采集。

5.根据权利要求1所述的一种夹送辊张力电流限幅控制方法,其特征在于,在步骤四中,所述夹送辊的实时张力电流限幅控制方法包括:设定力矩幅值和电流幅值,将所述夹送辊的实时力矩与力矩幅值进行比对,获取力矩差值;

6.根据权利要求5所述的一种夹送辊张力电流限幅控制方法,其特征在于,计算所述夹送辊张力电流值的表达式为:

7.根据权利要求1所述的一种夹送辊张力电流限幅控制方法,其特征在于,在步骤七中,制定时间轴,获取各个不同时间点的所述夹送辊的辊缝,通过所述不同时间点的夹送辊的辊缝,计算出在时间区间中所述夹送辊的辊缝的平均值。

8.根据权利要求7所述的一种夹送辊张力电流限幅控制方法,其特征在于,所述计算夹送辊的辊缝的平均值的表达式:为

9.一种夹送辊张力电流限幅控制系统,其特征在于,它包括,

10.根据权利要求9所述的一种夹送辊张力电流限幅控制系统,其特征在于,所述夹送辊张力电流限幅可视化设定及指令导入控制模块包括指令导入控制单元,所述指令导入控制单元用于指令传输与指令执行衔接。

技术总结

本发明公开了一种夹送辊张力电流限幅控制方法,涉及钢铁生产领域,解决了现有夹送辊的反馈速度与设定速度会产生较大偏差的技术问题。它包括以下步骤:步骤一:采集夹送辊的辊径;步骤二:采集所述夹送辊的实时张力电流;步骤三:采集所述夹送辊的实时力矩;步骤四:对所述夹送辊的实时张力电流限幅控制;步骤五:对所述夹送辊的实时张力电流限幅进行显示;步骤六:获取所述夹送辊轧制过程中的速度差值;步骤七:对所述夹送辊的辊缝在轧制过程中的精准量化叠加性控制。本发明还公开了一种夹送辊张力电流限幅控制系统。本发明能降低事故时间,提高生产产量以及成材率指标。

技术研发人员:王鑫,朱春韶

受保护的技术使用者:阳春新钢铁有限责任公司

技术研发日:

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!