一种环簧加工工艺的制作方法

本发明涉及环簧加工,具体为一种环簧加工工艺。

背景技术:

1、环簧组成是一种通过内环、外环、半环互相配合形式,在受到挤压差生变形,通过应力恢复的形式实现吸能的一种结构,能够自由匹配形成不同吸能单元的组合,不同吸能单元具备最大力值相同、自由高不同、行程不同、容量不同、初压力不同的特性,因此能够适用于不同容量要求的缓冲产品内。主要应用在地铁城轨、高铁钩缓装置中的缓冲系统内部作为吸能单元。

2、目前国内地铁城轨、高铁钩缓装置内部环簧组主要应用的是卡马克斯进口环簧,其环簧成型技术为一次碾压成型,目前国内无相关其他匹配适用产品。

3、卡马克斯环簧因为是一次碾压成型,导致环簧单件的尺寸公差和形位公差较大,椭圆度大,在低吸能单元组合时候,经常需要对环簧反复匹配和挑选进行配对实现自由高的匹配。因此,本领域技术人员提供了一种环簧加工工艺,以解决上述背景技术中提出的问题。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本发明提供了一种环簧加工工艺,本发明通过工艺路径优化,实现的环簧相比卡马克斯环簧具备形位公差保证性更好,机加工采用专用夹具,保证了产品形位公差,椭圆度和变形量,保证组合互换性和整体性能下的自由高度。

3、(二)技术方案

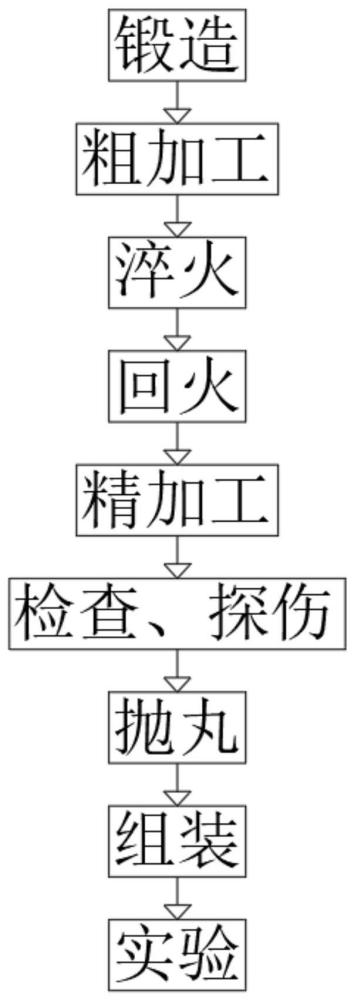

4、为实现以上目的,本发明通过以下技术方案予以实现:一种环簧加工工艺,包括以下步骤:

5、s1.锻造

6、利用燃气加热炉、空气锤与扩孔机设备对环簧的外环、内环与半环进行锻造;

7、s2.粗加工

8、利用ca6140a车床对环簧进行粗加工,其中通过专用夹具进行夹持;

9、s3.淬火

10、利用60kw电炉对环簧进行淬火;

11、s4.回火

12、利用60kw电炉对环簧进行回火;

13、s5.精加工

14、利用cak4085车床对环簧进行精加工;

15、s6.检查、探伤

16、对上述个步骤进行实时检查并记录,利用荧光磁粉探伤仪、便携式磁粉探伤仪、轴类探伤机和旋转磁场探伤机对环簧进行探伤;

17、s7.抛丸

18、利用强力抛丸机和吊挂抛丸机对环簧进行抛丸操作并利用阿尔曼试片对过程进行校准;

19、s8.组装

20、将外环、内环与半环进行组装形成环簧;

21、s9.实验

22、利用60kn压力试验机在常温条件下进行实验。

23、优选的,所述步骤s1锻造中,加热锻造始锻温度1113℃,锻造时间小于20秒,扩孔锻造始锻温度>800℃,扩孔时间14秒,以下是环簧规格:

24、外环:外径≥218.2mm,内径≤182mm,高度≥48mm;

25、内环:外径≥205mm,内径≤172.2mm,高度≥48mm;

26、半环:外径≥205.2mm,内径≤172.2mm,高度≥26mm。

27、优选的,所述步骤s3淬火中装炉温度与加热温度均为860℃,加热时间为55分钟,淬火硬度≥hrc60,所述步骤s4回火中,装炉温度与加热温度均为480~520℃,加热保温时间为60~75分钟,回火硬度为hrc44~46,淬火与回火间隔时间为小于2小时。

28、优选的,所述步骤s6检查中具体包括零部件检查、锻件检查、热处理检验、尺寸检查,所述步骤s6探伤中具体要求为白光照度要求小于10lx,工件表面uv-a辐射强度要求大于1500μw/cm2,梨形滴定管测量浓度体积比要求为0.2%~0.6%。

29、优选的,所述步骤s7抛丸中,抛丸机内钢丸直径为0.8mm,吊挂抛丸时间为25~30min,换方向后再次抛丸25~30min。

30、优选的,所述步骤s8组装中,在组装钱需要确认零部件无明显划痕、磕碰、损伤,零部件数量符合配置要求、追溯标识清晰,在装配前需要清洁干净,达到无毛刺、飞边、氧化皮、绣蚀、油污、灰尘。

31、优选的,所述步骤s9实验中,需要对环簧组进行初始性能试验,应记录环簧组成的初压力、最大力、自由高度、行程及容量参数。

32、(三)有益效果

33、本发明提供了一种环簧加工工艺。具备以下有益效果:

34、本发明提供了一种环簧加工工艺,本发明通过工艺路径优化,实现的环簧相比卡马克斯环簧具备形位公差保证性更好,机加工采用专用夹具,保证了产品形位公差,椭圆度和变形量,保证组合互换性和整体性能下的自由高度,实现不同吸能单元下自由高更好的保证。

技术特征:

1.一种环簧加工工艺,其特征在于:包括以下步骤:

2.根据权利要求1所述的一种环簧加工工艺,其特征在于:所述步骤s1锻造中,加热锻造始锻温度1113℃,锻造时间小于20秒,扩孔锻造始锻温度>800℃,扩孔时间14秒,以下是环簧规格:

3.根据权利要求1所述的一种环簧加工工艺,其特征在于:所述步骤s3淬火中装炉温度与加热温度均为860℃,加热时间为55分钟,淬火硬度≥hrc60,所述步骤s4回火中,装炉温度与加热温度均为480~520℃,加热保温时间为60~75分钟,回火硬度为hrc44~46,淬火与回火间隔时间为小于2小时。

4.根据权利要求1所述的一种环簧加工工艺,其特征在于:所述步骤s6检查中具体包括零部件检查、锻件检查、热处理检验、尺寸检查,所述步骤s6探伤中具体要求为白光照度要求小于10lx,工件表面uv-a辐射强度要求大于1500μw/cm2,梨形滴定管测量浓度体积比要求为0.2%~0.6%。

5.根据权利要求1所述的一种环簧加工工艺,其特征在于:所述步骤s7抛丸中,抛丸机内钢丸直径为0.8mm,吊挂抛丸时间为25~30min,换方向后再次抛丸25~30min。

6.根据权利要求1所述的一种环簧加工工艺,其特征在于:所述步骤s8组装中,在组装钱需要确认零部件无明显划痕、磕碰、损伤,零部件数量符合配置要求、追溯标识清晰,在装配前需要清洁干净,达到无毛刺、飞边、氧化皮、绣蚀、油污、灰尘。

7.根据权利要求1所述的一种环簧加工工艺,其特征在于:所述步骤s9实验中,需要对环簧组进行初始性能试验,应记录环簧组成的初压力、最大力、自由高度、行程及容量参数。

技术总结

本发明提供一种环簧加工工艺,涉及环簧加工技术领域。该环簧加工工艺,包括以下步骤:S1.锻造,利用燃气加热炉、空气锤与扩孔机设备对环簧的外环、内环与半环进行锻造、S2.粗加工,利用CA6140A车床对环簧进行粗加工,其中通过专用夹具进行夹持、S3.淬火,利用60KW电炉对环簧进行淬火、S4.回火,利用60KW电炉对环簧进行回火、S5.精加工,利用CAK4085车床对环簧进行精加工、S6.检查、探伤、S7.抛丸、S8.组装、S9.实验。发明通过工艺路径优化,实现的环簧相比卡马克斯环簧具备形位公差保证性更好,机加工采用专用夹具,保证了产品形位公差,椭圆度和变形量,保证组合互换性和整体性能下的自由高度。

技术研发人员:张欢,王帅,于海军,王嘉乐,问岩,卢志强,张立,张博,刘冬,孙永刚

受保护的技术使用者:天津中车机辆装备有限公司

技术研发日:

技术公布日:2024/2/21

- 还没有人留言评论。精彩留言会获得点赞!