一种喷油器与汽缸盖接触面修复方法与流程

本发明涉及机械加工,具体是指一种喷油器与汽缸盖接触面修复方法。

背景技术:

1、船用主机的汽缸盖内设有往主机的缸体内喷射燃油的喷油器,如图1所示,船用主机的缸体内设置活塞,在缸体上部安装汽缸盖,气缸盖上设有进气顶杆安装腔、排气顶杆安装腔,进气顶杆安装腔、排气顶杆安装腔之间设置喷油器安装腔,喷油器安装腔的内底形成阶梯型缩孔结构的密封面。

2、现有某轮主机(型号man12vrk270)检修保养过程中,在拆检喷油器时发现汽缸盖侧密封面大面积腐蚀,48个汽缸盖侧密封面都有不同程度的损坏,其中1号机b3缸腐蚀特别严重,b4缸和a6缸腐蚀严重,2号机12个缸全部腐蚀,积碳严重,3号机a6缸腐蚀严重、b3缸腐蚀特别严重,4号机b1缸腐蚀特别严重、b4缸和b6缸腐蚀严重,共计20个汽缸盖腐蚀最为严重,其余28个汽缸盖轻微腐蚀。20个喷油器密封面腐蚀严重的汽缸盖已漏气严重,无法再继续运行,应进行修理。初步原因分析是由于喷油器水套高温泄漏,加上严重超出保养周期未检修,喷油器与汽缸盖密封不严,高温燃爆气体泄漏导致腐蚀。研究所和原生产厂家的修理意见是48个汽缸盖全部换新,且备件供货纳期无法确定;而且所需的备件费用巨大,且供货纳期无法确定,将直接影响交船日期。

3、鉴于以上,有必要提出一种喷油器与汽缸盖接触面修复方法来解决上述问题。

技术实现思路

1、本发明的目的是为了解决上述技术问题,而提供一种喷油器与汽缸盖接触面修复方法。

2、为了实现上述目的,本发明采用了如下技术方案:一种喷油器与汽缸盖接触面修复方法,包括如下具体步骤:

3、步骤一:对腐蚀严重的汽缸盖吊缸处理;

4、步骤二:使用长柄打磨杆,在打磨杆的四周及端部包裹钢丝刷,对喷油器安装腔内壁及底面密封面进行初步清理;

5、步骤三:使用压缩空气将喷油器安装腔内壁吹干净,采用反光镜或内窥镜检查密封面腐蚀情况;

6、步骤四:根据测量、计算密封面距离缸头上平面的距离得出标准深度;

7、步骤五:将汽缸盖上镗床加工,用第一把镗铣刀将腐蚀的密封面镗铣平整,使表面不留黑点;

8、步骤六:在更换第二把镗铣刀对密封面倒角处理,第二把镗铣刀直径略大于第一把镗铣刀直径;

9、步骤七:根据喷油器安装腔规格制作专用网特罗,使用专用网特罗对密封面进行研磨;

10、步骤八:测量加工后的密封面与缸头上平面的距离记为修磨后深度,将修磨后深度与标准深度相对比计算出差值;

11、步骤九:根据计算的差值加工出修补垫片,修补垫片的厚度即为计算的差值,修补垫片的直径与密封面相等,将修补垫片垫在修磨后的密封面上。

12、进一步的,所述步骤四中,从初步清理的喷油器安装腔中进行选择,应选择腐蚀较轻、磨损较小的喷油器安装腔作为数据采集源,对多个腐蚀轻的汽缸盖精确测量密封面至缸头上平面距离,将多个测量距离进行求平均值,将该平均值作为标准深度。

13、进一步的,所述步骤五中,第一把镗铣刀的直径选择大于密封面直径3mm-5mm的镗铣刀,并对腐蚀的密封面进行镗铣加工。

14、进一步的,所述步骤六中,第二把镗铣刀的直径大于第一把镗铣刀1-3mm。

15、进一步的,所述修补垫片的材质为紫铜材质垫片。

16、进一步的,所述专用网特罗的头部粘贴打磨砂纸,打磨步骤为先采用粗砂纸进行粗磨,消除腐蚀缺陷;再涂上研磨砂进行精磨,并达到密封平面的要求。

17、进一步的,还包括步骤十:对镗铣加工并打磨的汽缸盖进行水压试验,水压的实验压力不小于0.7mpa。

18、进一步的,所述专用网特罗包括夹持端、直杆部、台阶沿、打磨头,所述直杆部的长度大于喷油器安装腔的深度,所述直杆部的一端设置夹持端,另一端设有打磨头,所述打磨头的直径小于直杆部的直径使两者之间形成台阶沿,所述打磨头的直径与镗铣后的密封面直径相配合。

19、进一步的,所述打磨头的头部端平面为打磨界面,所述打磨界面的圆心处螺接有压紧螺栓,通过压紧螺栓对粘贴的打磨砂纸定位。

20、与现有技术相比,本发明的有益效果是:

21、1、通过本方法对28个腐蚀相对轻微的汽缸盖作了研磨修理,对腐蚀严重的20个汽缸盖吊缸,密封平面镗加工研磨修理,新做密封紫铜垫片比标准垫片厚3mm,喷油器安装既达到密封要求,又恢复到原来安装的高度要求,有效减少了备件购买费用,并且可以避免备件的供货纳期,减少维修时间。

22、2、采用本发明所述打磨方法及专用网特罗能够对喷油器安装腔底部深孔内的密封面进行铣削、打磨加工,打磨加工效果好,操作简单、省时省力和改善密封面整体打磨质量的效果。

23、3、本发明所述加工方法切削顺序安排科学合理、实施方便,同时采用专用网特罗,获得了最佳的深孔底部打磨效果,本发明解决了喷油器安装腔的腐蚀修复问题,提高了加工精度,保证了喷油器安装腔的加工质量。

技术特征:

1.一种喷油器与汽缸盖接触面修复方法,其特征在于,包括如下具体步骤:

2.根据权利要求1所述的一种喷油器与汽缸盖(3)接触面修复方法,其特征在于,所述步骤四中,从初步清理的喷油器安装腔(6)中进行选择,应选择腐蚀较轻、磨损较小的喷油器安装腔(6)作为数据采集源,对多个腐蚀轻的汽缸盖(3)精确测量密封面(7)至缸头上平面(8)距离,将多个测量距离进行求平均值,将该平均值作为标准深度。

3.根据权利要求1所述的一种喷油器与汽缸盖(3)接触面修复方法,其特征在于,所述步骤五中,第一把镗铣刀的直径选择大于密封面(7)直径3mm-5mm的镗铣刀,并对腐蚀的密封面(7)进行镗铣加工。

4.根据权利要求1所述的一种喷油器与汽缸盖(3)接触面修复方法,其特征在于,所述步骤六中,第二把镗铣刀的直径大于第一把镗铣刀1-3mm。

5.根据权利要求1所述的一种喷油器与汽缸盖(3)接触面修复方法,其特征在于,所述修补垫片的材质为紫铜材质垫片。

6.根据权利要求1所述的一种喷油器与汽缸盖(3)接触面修复方法,其特征在于,所述专用网特罗(9)的头部粘贴打磨砂纸,打磨步骤为先采用粗砂纸进行粗磨,消除腐蚀缺陷;再涂上研磨砂进行精磨,并达到密封平面的要求。

7.根据权利要求1所述的一种喷油器与汽缸盖(3)接触面修复方法,其特征在于,还包括步骤十:对镗铣加工并打磨的汽缸盖(3)进行水压试验,水压的实验压力不小于0.7mpa。

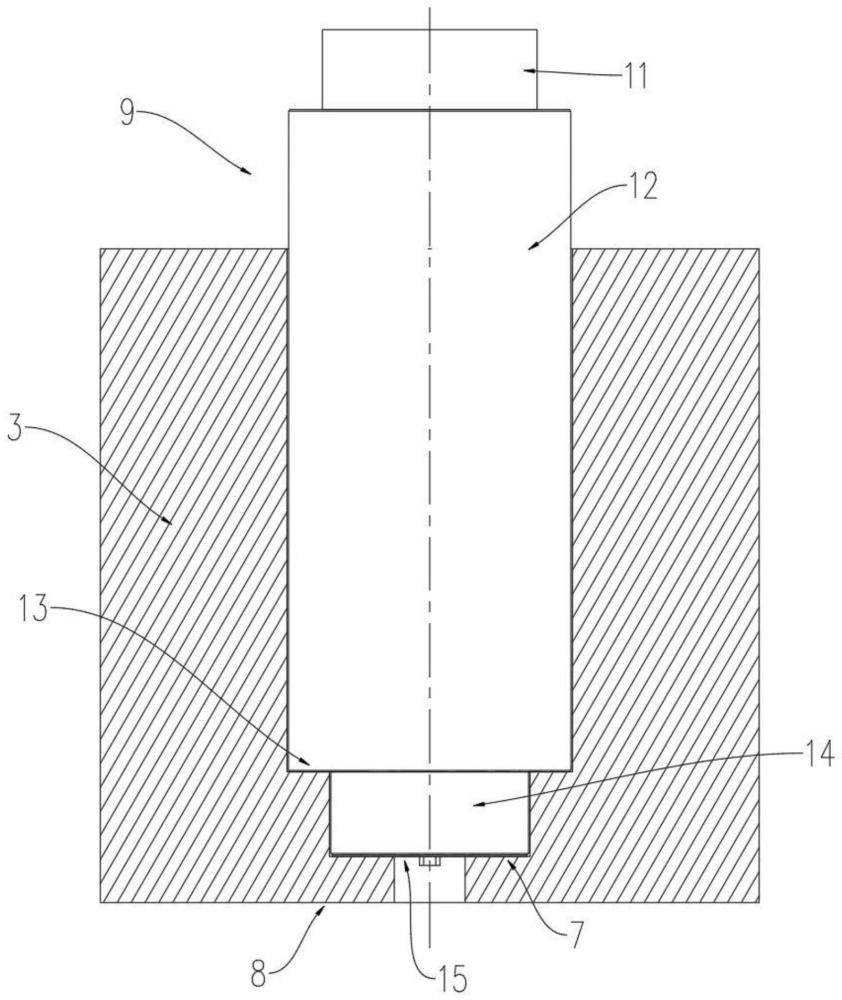

8.根据权利要求1所述的一种喷油器与汽缸盖(3)接触面修复方法,其特征在于,所述专用网特罗(9)包括夹持端(11)、直杆部(12)、台阶沿(13)、打磨头(14),所述直杆部(12)的长度大于喷油器安装腔(6)的深度,所述直杆部(12)的一端设置夹持端(11),另一端设有打磨头(14),所述打磨头(14)的直径小于直杆部(12)的直径使两者之间形成台阶沿(13),所述打磨头(14)的直径与镗铣后的密封面(7)直径相配合。

9.根据权利要求8所述的一种喷油器与汽缸盖(3)接触面修复方法,其特征在于,所述打磨头(14)的头部端平面为打磨界面(15),所述打磨界面(15)的圆心处螺接有压紧螺栓(16),通过压紧螺栓(16)对粘贴的打磨砂纸定位。

技术总结

本发明公开了一种喷油器与汽缸盖接触面修复方法,包括使用长柄打磨杆,对喷油器安装腔内壁及底面密封面进行初步清理;测量密封面距离缸头上平面的标准深度;将汽缸盖上镗床加工;使用专用网特罗对密封面进行研磨;测量加工后的密封面与缸头上平面的距离记为修磨后深度,将修磨后深度与标准深度相对比计算出差值;根据计算的差值加工出修补垫片,修补垫片的厚度即为计算的差值,修补垫片的直径与密封面相等,将修补垫片垫在修磨后的密封面上。本发明所述加工方法切削顺序安排科学合理、实施方便,同时采用专用网特罗,获得了最佳的深孔底部打磨效果,本发明解决了喷油器安装腔的腐蚀修复问题。

技术研发人员:樊晓江,夏斌,韩海坤,陆晓峰,吴洲风

受保护的技术使用者:中船澄西船舶修造有限公司

技术研发日:

技术公布日:2024/3/21

- 还没有人留言评论。精彩留言会获得点赞!