一种超声能量直接耦合式搅拌摩擦焊接方法与流程

本发明属于焊接,具体涉及一种超声能量场辅助的搅拌摩擦焊接方法。

背景技术:

1、搅拌摩擦焊接是一种低应力、小变形、少缺陷的固相连接技术,接头性能相较于传统的熔化焊接大幅提升,已经广泛应用于航空航天、轨道交通、电力电子等行业轻合金构件的制造。但实际生产中发现搅拌摩擦焊接还存在以下不足:1)焊接过程需要通过搅拌头对工件施加较大的轴向压力,使得工件的背部垫板工装易变形,装配质量难以保持搅拌摩擦高精度要求,工件焊接部位与背部支撑工装贴合不紧而产生不同程度的间隙,使得焊接过程搅拌头下压量不均匀,导致焊缝表面成形不均匀、焊缝厚度不均且减薄量大、产生孔洞等内部焊接缺陷;2)由于搅拌头轴肩与被焊工件表面的摩擦作用提供了大部分焊接热量,使得焊缝表面或表层过热,而沿板厚方向温度分布明显不均匀,导致接头组织及性能沿板厚存在差异,且板厚越大不均匀性越严重,影响接头服役性能;3)由于焊接热输入沿板厚的不均匀,使得背面焊缝尤其是焊缝根部热输入传递不足,导致接头根部易产生未焊透和根部弱结合等特殊缺陷,无法从根本上解决。

2、目前,在搅拌摩擦焊接中引入超声实现辅助焊接的方式大致可分为以下两种:通过搅拌头引入及通过焊接工件的母材引入。对于从搅拌头引入的方式,中国专利申请cn200610004059.3公开了,利用超声换能器将超声电信号转化为机械振动,再利用变幅杆扩大振幅后带动与之连接的搅拌针作用于焊接工件,通过驱使搅拌针的振动作用于焊接过程。对于从焊接工件的母材引入法人方式,中国专利申请cn201210244175.8公开了,利用超声换能器将超声电信号转化为机械振动,再利用变幅杆扩大振幅后通过工具头将振动作用于焊接工件的表面;中国专利申请cn201511009357.7公开了,利用超声换能器将超声电信号转化为机械振动,再利用变幅杆扩大振幅后将振动作用于焊接工件的背面。

3、但是,现有技术需使用变幅杆扩大超声振幅后方能发挥实际作用,为了保证超声振动系统工作效率最高,要求变幅杆固有频率与超声换能器输出频率相吻合以达到谐振状态,需特殊设计变幅杆的结构尤其是其端面结构,由于超声换能器在工作中其频率在一定范围内波动而非定值,要让变幅杆达到谐振状态比较困难;通过搅拌头引入超声的方式,需对搅拌头以及搅拌设备主轴进行特殊设计,结构复杂,要实现超声与高速旋转的搅拌头良好耦合比较困难,而超声在空气中衰减损失严重,通过搅拌头传导进入焊缝的超声能量非常有限,通过超声换能器—变幅杆—搅拌头—焊缝金属等多级传递后,超声能量利用率较低;通过母材引入超声的方式,这种方法本质上是超声驱动变幅杆或振动装置使母材振动以影响焊接过程,而不是超声能量场直接作用于焊缝金属,且变幅杆或振动装置直接与母材接触,超声能量在接触界面空气中衰减,进入焊缝金属的超声能量非常有限。

4、因此,需要一种超声能量直接耦合式搅拌摩擦焊接方法,实现超声辅助搅拌摩擦焊接,降低焊接过程材料的塑化抗力、降低搅拌头轴向压力、消除常规搅拌摩擦焊接背面焊缝根部弱连接等缺陷、提高接头性能。

技术实现思路

1、本发明的目的是克服现有技术的不足,提供了一种超声能量直接耦合式搅拌摩擦焊接方法,将产生的大功率超声能量利用超声换能器通过耦合剂直接注入焊接区域作用于焊缝金属,实现超声辅助焊接。

2、为了达到上述目的,本发明采用了下列技术方案:

3、一种超声能量直接耦合式搅拌摩擦焊接方法,包括以下步骤:

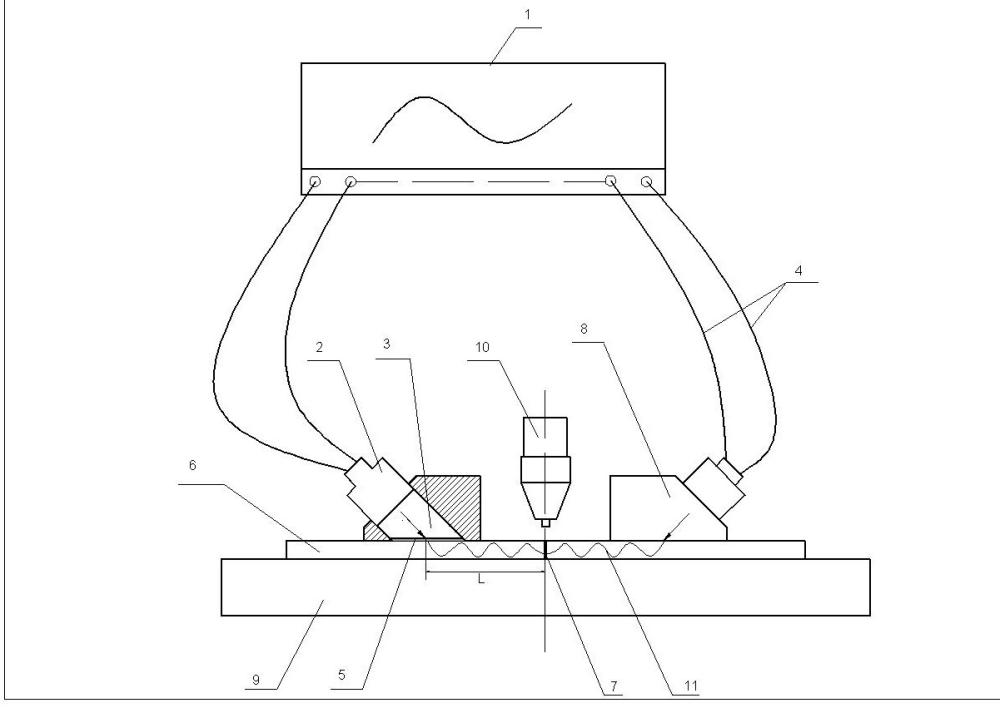

4、s1、布置超声换能器;超声换能器布置在正面焊缝时,将超声换能器及其端部的激励头与焊接正面压紧工装集成于一体;集成一体后将超声换能器均匀分布在待焊焊缝的两侧或一侧;所述激励头以斜入射方式与焊接正面压紧工装连接;

5、s2、连接超声换能器将超声换能器与多通道超声电源连接;

6、s3、设置超声处理参数;

7、s4、超声辅助焊接工件启动焊接系统,同时启动多通道超声电源,将超声能量注入到焊接区域作用于焊缝金属,进行超声辅助搅拌摩擦焊接。

8、优选地,所述超声换能器及其端部的激励头与焊接正面压紧工装(8)集成于一体,所述激励头以超声斜入射方式与焊接正面压紧工装通过螺栓或螺纹连接。

9、作为另一种可实施方式,超声换能器布置在背面焊缝时,所述超声换能器及其端部的激励头与焊接背面支撑工装集成于一体,所述激励头以超声垂直入射方式与焊接背面支撑工装通过螺栓或螺纹连接。

10、进一步优选地,所述超声换能器均匀分布在待焊焊缝的背部中心区域。

11、优选地,所述激励头为铝合金材质。透声性能良好、可加工、耐高温,可根据焊接结构设计成不同结构,实现超声对焊接过程的加载。

12、优选地,所述激励头的底部涂抹有耐高温超声耦合剂。降低了超声在母材引入界面空气中的损耗

13、优选地,所述超声换能器数量为两个或以上。超声换能器布置数量根据焊缝长度、超声换能器大小以及超声换能器输出的超声场有效作用范围进行均布。

14、优选地,s3中,所述超声处理参数如下:超声频率15-100khz,驱动每个超声换能器的超声功率50-2000w,具体生产参数根据所焊接结构、焊接方法、焊接材料做相应设定。

15、本发明具有以下优点:

16、(1)本发明超声系统和焊接系统独立,不改变现有焊接生产工艺和流程,不变动搅拌头及搅拌焊接主轴结构,不影响焊接过程稳定性,装备简单、工艺简洁,只需调节超声频率及功率两个参数即可利用超声的诸多特性,实现超声辅助搅拌摩擦焊接,降低焊接过程材料的塑化抗力、降低搅拌头轴向压力、消除常规搅拌摩擦焊接背面焊缝根部弱连接等缺陷、提高接头性能。

17、(2)本发明在超声换能器的激励头端部涂抹耐高温的超声耦合剂,将超声能量场直接注入工件焊缝,与当前文献方法中使用变幅杆通过振动的方式将超声能量作用于工件完全不同,大幅降低了超声在母材引入界面空气中的损耗。

18、(3)本发明超声能量经过超声换能器直接注入母材,且在最短距离内经超声换能器—母材—焊缝金属2级传导即进入焊缝,大幅提高了超声能量的有效利用率。

19、(4)本发明采用斜射入或垂直入射方式使超声传导进入焊缝金属,利用超声传播的指向性使得超声能量仅在超声换能器与焊缝金属之间最短距离的传播,减少了传播过程超声能量的损耗,提高了作用于焊接熔池的超声利用率,降低了对超声系统的要求。

20、(5)本发明超声换能器端部的激励头具有聚集超声能量、减少超声损失的作用,可根据焊接结构设计成不同结构,实现超声对焊接过程的加载,激励头材料采用透声性能良好、可加工、耐一定温度不超过400℃的铝合金材质。

21、(6)本发明超声换能器与焊接正面压紧或背面支撑工装集成于一体,简化了装备的结构;同时,根据焊缝长度、超声换能器大小以及超声能量场的有效作用范围可沿焊缝布置多个超声换能器通过多通道超声电源进行驱动,满足实际生产连续焊接的要求。

技术特征:

1.一种超声能量直接耦合式搅拌摩擦焊接方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种超声能量直接耦合式搅拌摩擦焊接方法,其特征在于,所述超声换能器(2)及其端部的激励头(3)与焊接正面压紧工装(8)集成于一体,所述激励头(3)以超声斜入射方式与焊接正面压紧工装(8)通过螺栓或螺纹连接。

3.根据权利要求1所述的一种超声能量直接耦合式搅拌摩擦焊接方法,其特征在于,超声换能器(2)布置在背面焊缝时,所述超声换能器(2)及其端部的激励头(3)与焊接背面支撑工装(9)集成于一体,所述激励头(3)以超声垂直入射方式与焊接背面支撑工装(9)通过螺栓或螺纹连接。

4.根据权利要求3所述的一种超声能量直接耦合式搅拌摩擦焊接方法,其特征在于,然后将超声换能器(2)均匀分布在待焊焊缝(7)的背部中心区域。

5.根据权利要求1-4任一项所述的一种超声能量直接耦合式搅拌摩擦焊接方法,其特征在于,所述激励头(3)为铝合金材质。

6.根据权利要求5所述的一种超声能量直接耦合式搅拌摩擦焊接方法,其特征在于,所述激励头(3)的底部涂抹有耐高温超声耦合剂(5)。

7.根据权利要求5所述的一种超声能量直接耦合式搅拌摩擦焊接方法,其特征在于,所述超声换能器(2)数量为两个或以上。

8.根据权利要求1所述的一种超声能量直接耦合式搅拌摩擦焊接方法,其特征在于,s3中,所述超声处理参数如下:超声频率15-100khz,驱动每个超声换能器(2)的超声功率50-2000w。

技术总结

本发明属于焊接技术领域,具体涉及一种超声能量场辅助的搅拌摩擦焊接方法,具体包括以下步骤:S1、布置超声换能器;S2、连接超声换能器,将超声换能器与多通道超声电源连接;S3、设置超声处理参数;S4、超声辅助焊接工件启动焊接系统,同时启动多通道超声电源,将超声能量注入到焊接区域作用于焊缝金属,进行超声辅助搅拌摩擦焊接。本发明利用超声能量场的引入能降低搅拌摩擦焊接过程中金属塑性变形的屈服应力和流变应力,促进金属的塑性变形和塑性流动,降低焊接轴向压力和主轴转矩,降低缺陷发生率,尤其能防止背面焊缝根部弱连接缺陷,提高接头性能。

技术研发人员:郑森木,文远华,李岩,徐楷昕,康林清,陈勇

受保护的技术使用者:四川航天长征装备制造有限公司

技术研发日:

技术公布日:2024/2/6

- 还没有人留言评论。精彩留言会获得点赞!