一种用于前室制造的安装生产工艺的制作方法

本发明属于前室领域,特别涉及一种用于前室制造的安装生产工艺。

背景技术:

1、目前,前室是作为燃气轮机燃烧室的核心组件之一,用于混合燃料和空气,并引导燃气的流动,以达到高效的燃烧过程。在燃气轮机中,前室对于燃料燃烧过程的稳定性、热负荷分布和排放控制等方面起着至关重要的作用。

2、在传统的前室制造工艺中,制造周期长、工艺复杂,且容易受到加工误差和焊接变形等因素的影响。为了解决这些问题,现有的前室制造工艺逐渐引入了先进的数控加工技术、自动化生产设备和先进的焊接工艺等。

3、通过数控加工技术,可以实现对前室各个部件进行高精度的加工和形状控制。利用先进的数控机床,可以实现对导流盆、导流管和前室安装段的高精度下料、冲压、卷制等加工工序,从而确保部件尺寸的精确性和几何形状的一致性。

4、在焊接方面,传统的手工焊接容易受到操作工人技术水平的影响,焊接质量难以保证。为了提高焊接质量和效率,现代的前室制造工艺引入了先进的焊接工艺,如激光焊接、自动焊接等。这些焊接工艺可以实现对前室各个部件的高精度焊接,减少焊接变形和缺陷,提高焊接质量和生产效率。

5、此外,前室制造工艺还注重质量控制和标准化生产。通过建立严格的质量管理体系和检测手段,可以对前室制造过程进行全程监控和质量控制,确保产品质量的一致性和稳定性。同时,借助标准化的工艺流程和规范,可以提高工艺稳定性和工人的操作规范性,降低制造过程中的变数和风险。

6、综上所述,现有的前室制造工艺通过引入先进的数控加工技术、自动化生产设备和先进的焊接工艺等,提高了生产效率和产品质量稳定性,进一步满足了燃气轮机前室制造对高精度和高可靠性的要求。这些技术的应用使得前室制造工艺向着更加高效、精确和可靠的方向发展。

7、因此,现在亟需一种用于前室制造的安装生产工艺。

技术实现思路

1、本发明提出一种用于前室制造的安装生产工艺,解决了现有技术中在进行前室制造时,最终分段安装步骤繁多,采用的工艺复杂对最终安装精度要求过高的问题。

2、本发明的技术方案是这样实现的:一种用于前室制造的安装生产工艺,所述工艺包括如下步骤:

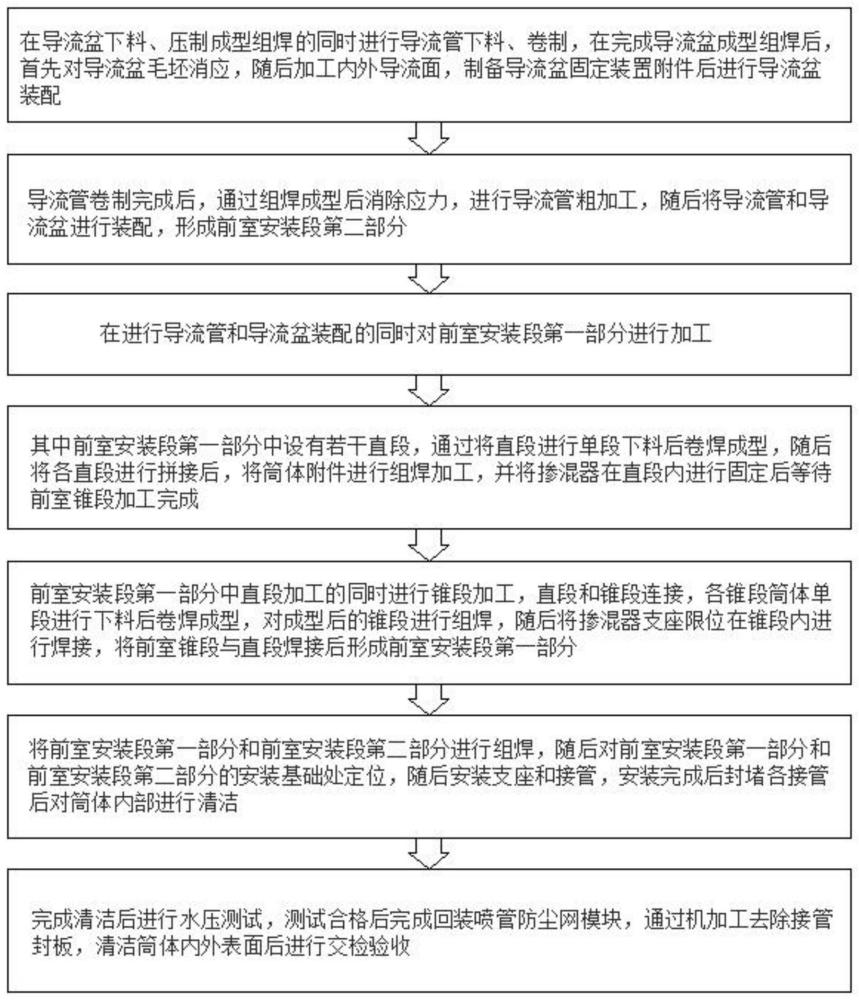

3、在导流盆下料、压制成型组焊的同时进行导流管下料、卷制,在完成导流盆成型组焊后,首先对导流盆毛坯消应,随后加工内外导流面,制备导流盆固定装置附件后进行导流盆装配;

4、导流管卷制完成后,通过组焊成型后消除应力,进行导流管粗加工,随后将导流管和导流盆进行装配,形成前室安装段第二部分;

5、在进行导流管和导流盆装配的同时对前室安装段第一部分进行加工;

6、其中前室安装段第一部分中设有若干直段,通过将直段进行单段下料后卷焊成型,随后将各直段进行拼接后,将筒体附件进行组焊加工,并将掺混器在直段内进行固定后等待前室锥段加工完成;

7、前室安装段第一部分中直段加工的同时进行锥段加工,直段和锥段连接,各锥段筒体单段进行下料后卷焊成型,对成型后的锥段进行组焊,随后将掺混器支座限位在锥段内进行焊接,将前室锥段与直段焊接后形成前室安装段第一部分;

8、将前室安装段第一部分和前室安装段第二部分进行组焊,随后对前室安装段第一部分和前室安装段第二部分的安装基础处定位,随后安装支座和接管,安装完成后封堵各接管后对筒体内部进行清洁;

9、完成清洁后进行水压测试,测试合格后完成回装喷管防尘网模块,通过机加工去除接管封板,清洁筒体内外表面后进行交检验收。

10、本申请文件采用的工艺中首先进行导流盆和导流管的加工和装配。导流盆和导流管是前室中重要的部件,用于引导和控制燃气流动。导流盆下料后经过压制成型组焊,同时进行导流管的下料和卷制。这样可以在导流盆成型组焊完成后,直接进行导流管的装配,形成前室安装段的第二部分。这个步骤中要注意消除焊接应力,以确保装配后的导流管的稳定性和可靠性。

11、在进行导流管和导流盆装配的同时,对前室安装段的第一部分进行加工。前室安装段第一部分包括若干直段,直段通过单段下料后卷焊成型,然后将各直段进行拼接。接下来对筒体附件进行组焊加工,并将掺混器进行固定。在此过程中需要注意筒体附件的精确加工和掺混器的稳固固定,以确保前室安装段第一部分的质量和可靠性。

12、同时进行锥段的加工,直段和锥段之间通过焊接进行连接。锥段筒体单段下料后卷焊成型,然后对成型后的锥段进行组焊。掺混器支座被限位在锥段内进行焊接,最终将锥段与直段焊接形成前室安装段第一部分。在这个过程中,焊接的准确性和焊接质量的稳定性是关键,需要进行严格的控制和质量保证。

13、将前室安装段第一部分和第二部分进行组焊,然后对安装基础进行定位,安装支座和接管。在安装完成后,对各接管进行封堵,并对筒体内部进行清洁。清洁后进行水压测试,确保前室的密封性和强度合格。通过机加工去除接管封板,对筒体内外表面进行清洁,最后进行交检验收。

14、整个工艺过程涉及到多个工序和技术要点。其中包括导流盆和导流管的加工和装配、前室安装段的各部分的加工和组焊、焊接质量的控制和保证、清洁和水压测试等。通过严格的工艺控制和质量管理,可以确保前室制造的质量和性能达到设计要求。

15、作为一优选的实施方式,在安装安装支座和接管后将前室安装段第三部分与前室安装段第一部分和前室安装段第二部分进行组焊,所述前室安装段第三部分通过法兰锻制,将法兰与尾段导流管进行组焊后,将流量管、隔热管和支撑管进行配套安装后与前室安装段第一部分和前室安装段第二部分进行组焊。

16、作为一优选的实施方式,所述前室安装段第三部分包括后段流量管和法兰,所述后段流量管与前室安装段第二部分后端面连接,所述法兰设置在后段流量管后端。

17、作为一优选的实施方式,所述前室安装段第一部分包括进气扩张段、n2接管、第一直段筒体和掺混器,所述进气扩张段后端与n2接管连接,第一直段筒体前部安装有掺混器,第一直段筒体后端面与前室安装段第二部分连接。

18、作为一优选的实施方式,所述前室安装段第二部分包括第二直段筒体、旁路接管、整流装置、导流板和中段流量管,所述第二直段筒体前端面与前室安装段第一部分连接,第二直段筒体内腔中安装有整流装置,导流装置设置在第二直段筒体后部,导流板与第二直段筒体后端面中部连接。

19、作为一优选的实施方式,所述前室安装段第一部分和前室安装段第二部分下端面间隔设置有若干个恒立支座,通过恒立支座对前室安装段第一部分和前室安装段第二部分进行支撑。

20、采用了上述技术方案后,本发明的有益效果是:通过优化加工工艺、提高设备的精度和自动化程度,以及采用先进的数控加工技术和检测手段,可以确保前室各个部件的加工精度符合要求。建立严格的工艺流程和质量管理体系,进行全过程的质量控制和监督,以确保前室的制造质量。通过上述措施,可以提高前室制造工艺的精度和稳定性,保证产品质量的可靠性和一致性。

技术特征:

1.一种用于前室制造的安装生产工艺,其特征在于,所述工艺包括如下步骤:

2.如权利要求1所述的一种用于前室制造的安装生产工艺,其特征在于:在安装安装支座和接管后将前室安装段第三部分与前室安装段第一部分和前室安装段第二部分进行组焊,所述前室安装段第三部分通过法兰锻制,将法兰与尾段导流管进行组焊后,将流量管、隔热管和支撑管进行配套安装后与前室安装段第一部分和前室安装段第二部分进行组焊。

3.如权利要求2所述的一种用于前室制造的安装生产工艺,其特征在于:所述前室安装段第三部分包括后段流量管和法兰,所述后段流量管与前室安装段第二部分后端面连接,所述法兰设置在后段流量管后端。

4.如权利要求1所述的一种用于前室制造的安装生产工艺,其特征在于:所述前室安装段第一部分包括进气扩张段、n2接管、第一直段筒体和掺混器,所述进气扩张段后端与n2接管连接,第一直段筒体前部安装有掺混器,第一直段筒体后端面与前室安装段第二部分连接。

5.如权利要求1所述的一种用于前室制造的安装生产工艺,其特征在于:所述前室安装段第二部分包括第二直段筒体、旁路接管、整流装置、导流板和中段流量管,所述第二直段筒体前端面与前室安装段第一部分连接,第二直段筒体内腔中安装有整流装置,导流装置设置在第二直段筒体后部,导流板与第二直段筒体后端面中部连接。

6.如权利要求1所述的一种用于前室制造的安装生产工艺,其特征在于:所述前室安装段第一部分和前室安装段第二部分下端面间隔设置有若干个恒立支座,通过恒立支座对前室安装段第一部分和前室安装段第二部分进行支撑。

技术总结

本发明提出了一种用于前室制造的安装生产工艺,所述工艺包括如下步骤:在导流盆下料、压制成型组焊的同时进行导流管下料、卷制,在完成导流盆成型组焊后,首先对导流盆毛坯消应,随后加工内外导流面,制备导流盆固定装置附件后进行导流盆装配;导流管卷制完成后,通过组焊成型后消除应力,进行导流管粗加工,随后将导流管和导流盆进行装配,形成前室安装段第二部分;在进行导流管和导流盆装配的同时对前室安装段第一部分进行加工;其中前室安装段第一部分中设有若干直段,通过将直段进行单段下料后卷焊成型,随后将各直段进行拼接后,将筒体附件进行组焊加工,并将掺混器在直段内进行固定后等待前室锥段加工完成。

技术研发人员:何江林,郭道金,吴正锡,李静,陈方强,王秀琳,胡兴强,郭锋,李晓宁,王绍凤,邓勇,蒲黎,周胜

受保护的技术使用者:四川远方高新装备零部件股份有限公司

技术研发日:

技术公布日:2024/3/31

- 还没有人留言评论。精彩留言会获得点赞!