共晶焊夹具及焊接方法与流程

本发明涉及芯片加工,尤其是涉及一种共晶焊夹具及焊接方法。

背景技术:

1、采用金-硅形成共晶合金的焊接方法,在集成电路的封装技术中主要是用来进行高质量、高可靠的芯片装片,目前已经是微电子组装中的一种重要低熔点焊接工艺。

2、共晶焊接利用芯片背面的硅和外壳底座芯腔上的金在一定的温度下,通过两者之间的相互摩擦和振动,在其界面上产生共熔而生成新的共晶体。这种共晶体具有良好的流散性和浸润能力,在冷却固化后又形成坚硬的刚体,从而使集成电路芯片与外壳芯腔之间具有良好的接触面,有很高的结合强度。共晶焊接的热性能、电性能及机械性能大大优于导电胶粘接。

3、芯片的类型不同,需要匹配的夹具种类也不同,现有的共晶焊装置夹具的匹配困难,需要拆卸夹具进行对应的更换,费时费力。

技术实现思路

1、本发明的目的在于提供一种共晶焊夹具及焊接方法,以缓解现有的共晶焊夹具匹配不同尺寸芯片更换麻烦的技术问题。

2、第一方面,本发明实施例提供的一种共晶焊夹具,包括:底座、装配板和盖板,所述盖板上设置有贯穿上下面的加工孔,所述装配板和盖板自下而上设置,所述装配板的数量为多个,多个所述装配板沿垂直于底座的方向依次设置,每个所述装配板上均安装有一个管壳定位台,且至少存在两个装配板上的管壳定位台的种类不同;

3、所述装配板和/或盖板与所述底座活动连接,以使加工孔向下的投影能够落在待工作的管壳定位台上。

4、进一步的,所述装配板呈半圆形,所述底座呈圆筒状,所述底座上设置有沿垂直于底座的方向延伸的转轴,所述装配板上具有轴孔,所述轴孔位于半圆形的装配板的圆心处,以使装配板与转轴转动连接。

5、进一步的,所述轴孔的内壁上设置有向周向外侧凹陷的两个限位槽,两个限位槽相对设置;所述转轴的侧壁上具有多组限位结构,所述限位结构与装配板的数量相同,且一一对应,所述限位结构包括位于同一轴向位置且凸出方向相反的两个限位凸起;

6、所述转轴与装配板在轴向上能够相对滑动;所述转轴在周向上相对于底座固定,但能够相对于所述底座上下运动,并具有第一状态和第二状态,在第一状态下,所述限位结构与限位槽位于同一水平面,且两个限位凸起分别位于两个限位槽内,该限位槽所在的装配板上的管壳定位台成为待工作的状态或未工作的状态;在第二状态下,限位结构与限位槽在垂直于底座的方向上错位,所述装配板能够相对于转轴旋转。

7、进一步的,所述管壳定位台包括卡槽,所述卡槽包括在水平方向上平行且间隔设置的两个槽壁,以及连接两个槽壁的槽底面,所述槽底面连接在所述槽壁远离转轴的一端;

8、所述槽壁的延伸方向与转轴垂直,且两个所述槽壁形成的间隙的延伸路径经过所述转轴;

9、所述转轴的侧壁与槽底面用于分别止挡在与该管壳定位台匹配的管壳的相对两端。

10、进一步的,所述管壳定位台与装配板可拆卸连接。

11、进一步的,所述管壳定位台的数量为多个,且至少存在两个管壳定位台,该两个管壳定位台用于安装不同类型的管壳。

12、进一步的,所述管壳定位台的底面具有凸条,所述装配板上具有凹槽,所述凹槽的沿伸方向与半圆形的装配板的直线侧边垂直;所述凸条插入到所述凹槽内,且能够沿所述凹槽滑动;

13、所述装配板上螺纹连接有锁紧螺栓,所述锁紧螺栓能够相对于装配板沿垂直于底座的方向运动,所述锁紧螺栓的螺栓帽能够压住所述管壳定位台,以使其在预期位置停止相对于装配板的运动。

14、进一步的,所述装配板相对于底座固定,所述盖板相对于底座转动,且多个装配板上的管壳定位台在垂直于底座的方向上彼此交错排布,上下相邻两层的装配板中,靠上方的装配板向下的投影落在靠下方的装配板的管壳定位台的外侧。

15、进一步的,所述盖板相对于底座固定,所述底座的具有盖板的半侧设置有散热孔,所述底座上具有加工孔的半侧具有加热机构。

16、第二方面,本发明实施例提供的一种焊接方法,采用上述的共晶焊夹具进行。

17、进一步的,包括步骤:

18、s1.识别待加工芯片的种类;

19、s2.根据待加工的芯片的种类,将对应的管壳定位台切换至加工孔的下方。

20、进一步的,还包括步骤:

21、s3.将芯片焊接在管壳定位台内的管壳上,且管壳与芯片焊接时,底座提供的温度范围为400℃-500℃;焊接时通入的氮气流量为1.5-3l/min,夹持芯片的吸嘴的振动时间为3~12ms,吸嘴温度为60℃~85℃。

22、进一步的,还包括步骤:

23、s4.完成芯片焊接后,将位于加工孔下方的管壳定位台切换至盖板下方,并对其进行散热处理;将另一个与待加工的芯片的种类对应的管壳定位台切换至加工孔的下方。

24、本发明实施例提供的共晶焊夹具包括:底座、装配板和盖板,所述盖板上设置有贯穿上下面的加工孔,所述装配板和盖板自下而上设置,所述装配板的数量为多个,多个所述装配板沿垂直于底座的方向依次设置,每个所述装配板上均安装有一个管壳定位台,且至少存在两个装配板上的管壳定位台的种类不同;所述装配板和/或盖板与所述底座活动连接,以使加工孔向下的投影能够落在待工作的管壳定位台上,且未工作的管壳定位台位于盖板的向下的投影路径内。选定要加工的芯片后,首先,找到与待加工芯片相匹配的管壳定位台,对盖板和装配板的相对位置进行调整,从而使需要的管壳定位台运动到加工孔的正下方,其他的暂时不需要用到的管壳定位台运动到盖板的下方。而更换待加工芯片后,需要重新调整盖板和装配板的相对位置,从而使匹配的装配板上的管壳定位台与工作孔对齐。在一个夹具上具备多个可以匹配不同尺寸芯片的管壳定位台,并通过调整装配板与盖体的相对位置,可以实现期望的管壳定位台与工作孔相对,而无需将夹具进行更换,管壳定位台的切换更加方便,提高了焊接效率。

技术特征:

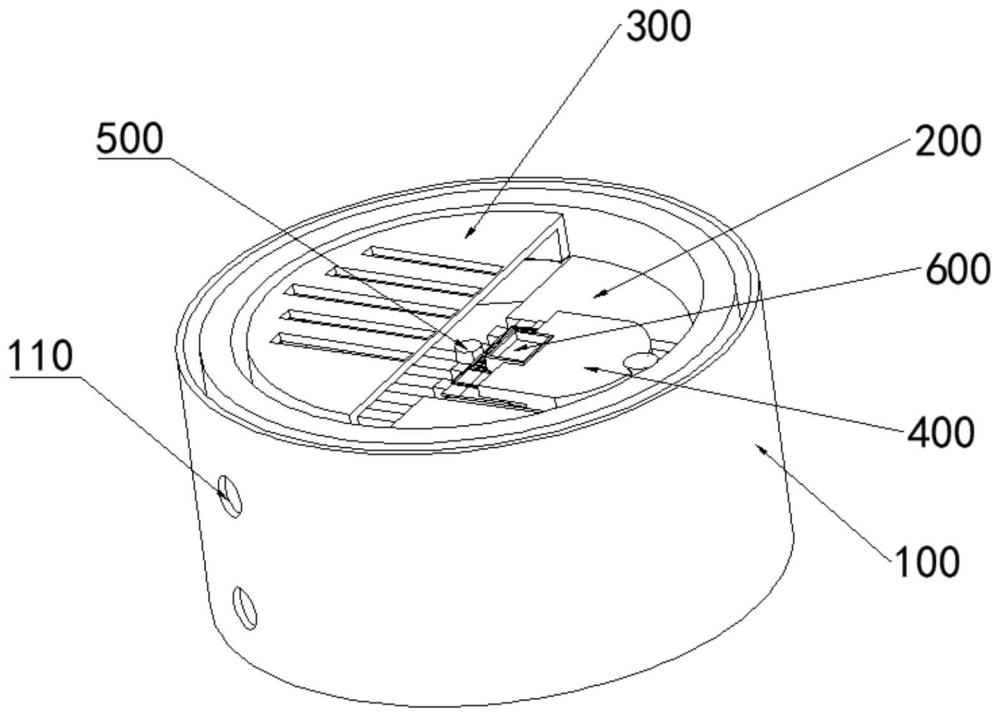

1.一种共晶焊夹具,其特征在于,包括:底座(100)、装配板(200)和盖板(300),所述盖板(300)上设置有贯穿上下面的加工孔,所述装配板(200)和所述盖板(300)自下而上设置,所述装配板(200)的数量为多个,多个所述装配板(200)沿垂直于底座(100)的方向依次设置,每个所述装配板(200)上均安装有一个管壳定位台(400),且至少存在两个装配板(200)上的所述管壳定位台(400)的种类不同;

2.根据权利要求1所述的共晶焊夹具,其特征在于,所述装配板(200)呈半圆形,所述底座(100)呈圆筒状,所述底座(100)上设置有沿垂直于底座(100)的方向延伸的转轴(500),所述装配板(200)上具有轴孔(210),所述轴孔(210)位于半圆形的装配板(200)的圆心处,以使装配板(200)与转轴(500)转动连接。

3.根据权利要求2所述的共晶焊夹具,其特征在于,所述轴孔(210)的内壁上设置有向周向外侧凹陷的两个限位槽(220),两个限位槽(220)相对设置;所述转轴(500)的侧壁上具有多组限位结构,所述限位结构与装配板(200)的数量相同,且一一对应,所述限位结构包括位于同一轴向位置且凸出方向相反的两个限位凸起(510);

4.根据权利要求2所述的共晶焊夹具,其特征在于,所述管壳定位台(400)包括卡槽(410),所述卡槽(410)包括在水平方向上平行且间隔设置的两个槽壁,以及连接两个槽壁的槽底面(411),所述槽底面(411)连接在所述槽壁远离转轴(500)的一端;

5.根据权利要求4所述的共晶焊夹具,其特征在于,所述管壳定位台(400)与装配板(200)可拆卸连接。

6.根据权利要求5所述的共晶焊夹具,其特征在于,所述管壳定位台(400)的数量为多个,且至少存在两个管壳定位台(400),该两个管壳定位台(400)用于安装不同类型的管壳(600)。

7.根据权利要求5所述的共晶焊夹具,其特征在于,所述管壳定位台(400)的底面具有凸条(420),所述装配板(200)上具有凹槽,所述凹槽的沿伸方向与半圆形的装配板(200)的直线侧边垂直;所述凸条(420)插入到所述凹槽内,且能够沿所述凹槽滑动;

8.根据权利要求1所述的共晶焊夹具,其特征在于,所述装配板(200)相对于底座(100)固定,所述盖板(300)相对于底座(100)转动,且多个装配板(200)上的管壳定位台(400)在垂直于底座(100)的方向上彼此交错排布,上下相邻两层的装配板(200)中,靠上方的装配板(200)向下的投影落在靠下方的装配板(200)的管壳定位台(400)的外侧。

9.根据权利要求1所述的共晶焊夹具,其特征在于,所述盖板(300)相对于底座(100)固定,所述底座(100)的具有盖板(300)的半侧设置有散热孔(110),所述底座(100)上具有加工孔的半侧具有加热机构。

10.一种焊接方法,其特征在于,采用权利要求1-9任意一项所述的共晶焊夹具进行。

11.根据权利要求10所述的焊接方法,其特征在于,包括步骤:

12.根据权利要求10所述的焊接方法,其特征在于,还包括步骤:

13.根据权利要求12所述的焊接方法,其特征在于,还包括步骤:

技术总结

本发明提供了一种共晶焊夹具及焊接方法,涉及芯片加工的技术领域,共晶焊夹具包括:底座、装配板和盖板,所述盖板上设置有贯穿上下面的加工孔,所述装配板和盖板自下而上设置,所述装配板的数量为多个,多个所述装配板沿垂直于底座的方向依次设置,每个所述装配板上均安装有一个管壳定位台,且至少存在两个装配板上的管壳定位台的种类不同;所述装配板和/或盖板与所述底座活动连接,以使加工孔向下的投影能够落在待工作的管壳定位台上,且未工作的管壳定位台位于盖板的向下的投影路径内。

技术研发人员:王民花,王江睿,冯玉玲,周健

受保护的技术使用者:天水天光半导体有限责任公司

技术研发日:

技术公布日:2024/3/31

- 还没有人留言评论。精彩留言会获得点赞!