多截面梯形直坯大锻件的成形模具及成形方法与流程

本发明涉及金属材料成形,具体是涉及一种多截面梯形直坯大锻件的成形模具及成形方法。

背景技术:

1、多截面梯形直坯大锻件,如图1-图4所示,具有多段梯形截面的结构特征,对大锻件自由锻锻造而言,是非对称的形状,无法通过自由锻拔长成形,作为大锻件,也无法通过闭模压合成形,材料强度与压机载荷均无法满足闭模压合成形的需求。在梯形直坯成形过程中,坯料会产生极大的正压力和侧向剪力,容易对模具产生正压断裂或剪切破坏等。

技术实现思路

1、本发明的目的是提供一种多截面梯形直坯大锻件的成形模具及成形方法,以解决上述现有技术存在的问题,能够实现多截面梯形直坯大锻件的锻造成形。

2、为实现上述目的,本发明提供了如下方案:

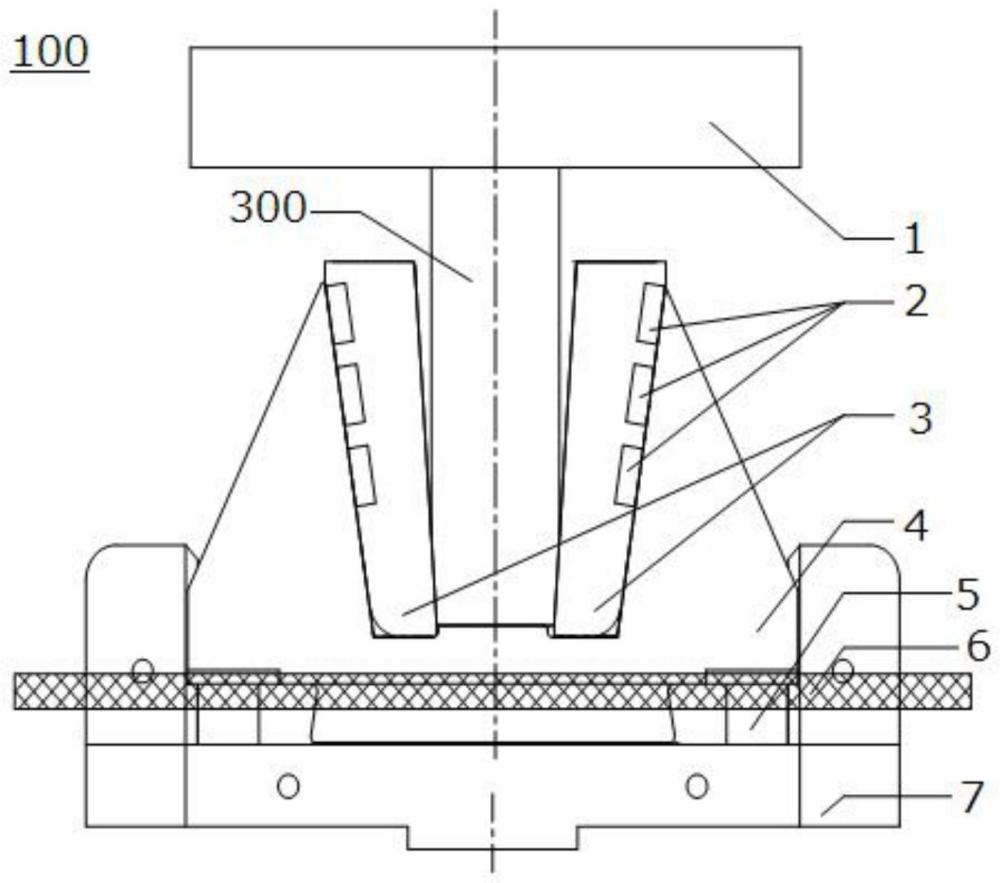

3、本发明提供了一种多截面梯形直坯大锻件的成形模具,包括下砧座、下砧、上平砧和两个插块,所述下砧安装于所述下砧座内,且所述下砧上开设有成形槽,所述成形槽能够在第一方向上贯通所述下砧,两个所述插块分别靠近所述成形槽的两内壁设置,且两个所述插块沿第二方向排列,所述第一方向与所述第二方向垂直,两个所述插块之间用于放置坯料,所述插块上用于接触坯料的一侧形状与待成形多截面梯形直坯大锻件的侧壁形状一致,所述上平砧用于自上至下挤压坯料并成形多截面梯形直坯大锻件。

4、优选地,所述下砧座的中部开设有容置槽,所述容置槽在所述第一方向上贯通所述下砧座,所述容置槽内用于放置所述下砧,所述下砧的下部外壁能够与所述容置槽的内壁贴合,所述下砧的上端能够经所述容置槽向上伸出。

5、优选地,所述容置槽的两相对的内壁上各设有一限位凸起,所述下砧的外壁上对应各所述限位凸起的位置均开设有一限位凹槽,所述限位凹槽竖直设置,所述限位凸起能够滑动连接于所述限位凹槽内。

6、优选地,所述下砧的下底面固定有支撑凸起,所述支撑凸起的下端面用于接触所述容置槽的内底面,所述容置槽的内底面还放置有两个垫块,且两个所述垫块位于所述支撑凸起的两侧,并用于支撑所述下砧的下底面。

7、优选地,所述下砧上部的纵截面为梯形,所述成形槽的纵截面为梯形,且所述成形槽的侧壁与竖直方向所夹的锐角不小于9°。

8、优选地,所述成形槽内底面开设有两个安装槽,且一个所述安装槽对应一个所述插块,各所述插块的下端嵌入所述安装槽内。

9、优选地,所述插块上用于接触所述下砧的侧壁形状与所述成形槽的内壁形状一致,且所述插块上用于接触所述下砧的侧壁与竖直方向所夹锐角不小于9°。

10、优选地,所述成形槽的各内侧壁上均固定有两组挡块,位于同一侧壁上的两组所述挡块沿所述第一方向排列,且分别位于所述插块的两侧并用于对所述插块在所述第一方向上限位,同组的各所述挡块沿所述插块的长度方向排列。

11、优选地,所述下砧座的外周还套设有圆环套,且所述圆环套与所述下砧座过盈配合。

12、本发明还提供了一种多截面梯形直坯大锻件的成形方法,使用上述技术方案中任一项所述的多截面梯形直坯大锻件的成形模具,包括以下步骤:

13、s1,将坯料加热并充分保温,通过自由锻锻造,将坯料锻造为扁方截面直坯;

14、s2,对多截面梯形直坯大锻件的成形模具进行装配并定位;

15、s3,将所述扁方截面直坯加热并充分保温,使用所述多截面梯形直坯大锻件的成形模具对所述坯料进行锻造成形,锻造成形过程分为以下两阶段:

16、s31,第一阶段,将所述扁方截面直坯的下端面压入成形槽底部,利用上平砧向下挤压所述扁方截面直坯至形成梯形楔头;

17、s32,第二阶段,将所述梯形楔头放置于所述成形槽底部进行多道次的锻造,使用所述上平砧向下压所述梯形楔头,使所述梯形楔头截面宽度增宽并逐渐填充两个插块之间的腔室,同时所述梯形楔头长度方向也不断延长,每道次锻造压完后使所述梯形楔头向前进砧,直至所述上平砧的下端面接触所述插块的上端面,且所述梯形楔头填满两个所述插块之间的腔室,得到多截面梯形直坯大锻件。

18、本发明相对于现有技术取得了以下技术效果:

19、本发明提供的多截面梯形直坯大锻件的成形模具及成形方法,下砧为承受成形载荷的主要部件,安装于下砧座内,在成形过程中通过下砧座的侧壁对下砧支撑,避免由于坯料的侧向抗力造成下砧剪切破坏,影响使用寿命及成形效率,下砧上开设有成形槽,成形槽能够在第一方向上贯通下砧,以便于坯料进给,两个插块安装于成形槽内并分别靠近成形槽的两内壁设置,且两个插块沿第二方向排列,第一方向与第二方向垂直,两个插块之间用于放置坯料,且在实际加工过程中,可根据多截面梯形直坯大锻件的各截面尺寸更换不同的插块,以满足成形需求,插块上用于接触坯料的一侧形状与待成形多截面梯形直坯大锻件的侧壁形状一致,上平砧用于自上至下挤压坯料并成形多截面梯形直坯大锻件,进而在通过上平砧向下压坯料时,使坯料在上平砧、下砧内底面和两个插块之间进行变形,并在上述部件的限位下,变形至与所需形状尺寸一致的多截面梯形直坯大锻件的成形模具。

技术特征:

1.一种多截面梯形直坯大锻件的成形模具,其特征在于:包括下砧座、下砧、上平砧和两个插块,所述下砧安装于所述下砧座内,且所述下砧上开设有成形槽,所述成形槽能够在第一方向上贯通所述下砧,两个所述插块分别靠近所述成形槽的两内壁设置,且两个所述插块沿第二方向排列,所述第一方向与所述第二方向垂直,两个所述插块之间用于放置坯料,所述插块上用于接触坯料的一侧形状与待成形多截面梯形直坯大锻件的侧壁形状一致,所述上平砧用于自上至下挤压坯料并成形多截面梯形直坯大锻件。

2.根据权利要求1所述的多截面梯形直坯大锻件的成形模具,其特征在于:所述下砧座的中部开设有容置槽,所述容置槽在所述第一方向上贯通所述下砧座,所述容置槽内用于放置所述下砧,所述下砧的下部外壁能够与所述容置槽的内壁贴合,所述下砧的上端能够经所述容置槽向上伸出。

3.根据权利要求2所述的多截面梯形直坯大锻件的成形模具,其特征在于:所述容置槽的两相对的内壁上各设有一限位凸起,所述下砧的外壁上对应各所述限位凸起的位置均开设有一限位凹槽,所述限位凹槽竖直设置,所述限位凸起能够滑动连接于所述限位凹槽内。

4.根据权利要求2所述的多截面梯形直坯大锻件的成形模具,其特征在于:所述下砧的下底面固定有支撑凸起,所述支撑凸起的下端面用于接触所述容置槽的内底面,所述容置槽的内底面还放置有两个垫块,且两个所述垫块位于所述支撑凸起的两侧,并用于支撑所述下砧的下底面。

5.根据权利要求1所述的多截面梯形直坯大锻件的成形模具,其特征在于:所述下砧上部的纵截面为梯形,所述成形槽的纵截面为梯形,且所述成形槽的侧壁与竖直方向所夹的锐角不小于9°。

6.根据权利要求1所述的多截面梯形直坯大锻件的成形模具,其特征在于:所述成形槽内底面开设有两个安装槽,且一个所述安装槽对应一个所述插块,各所述插块的下端嵌入所述安装槽内。

7.根据权利要求1所述的多截面梯形直坯大锻件的成形模具,其特征在于:所述插块上用于接触所述下砧的侧壁形状与所述成形槽的内壁形状一致,且所述插块上用于接触所述下砧的侧壁与竖直方向所夹锐角不小于9°。

8.根据权利要求1所述的多截面梯形直坯大锻件的成形模具,其特征在于:所述成形槽的各内侧壁上均固定有两组挡块,位于同一侧壁上的两组所述挡块沿所述第一方向排列,且分别位于所述插块的两侧并用于对所述插块在所述第一方向上限位,同组的各所述挡块沿所述插块的长度方向排列。

9.根据权利要求1所述的多截面梯形直坯大锻件的成形模具,其特征在于:所述下砧座的外周还套设有圆环套,且所述圆环套与所述下砧座过盈配合。

10.一种多截面梯形直坯大锻件的成形方法,其特征在于:使用权利要求1-9中任一项所述的多截面梯形直坯大锻件的成形模具,包括以下步骤:

技术总结

本发明公开了一种多截面梯形直坯大锻件的成形模具及成形方法,涉及金属材料成形技术领域,包括下砧座、下砧、上平砧和两个插块,下砧安装于下砧座内,且下砧上开设有成形槽,成形槽能够在第一方向上贯通下砧,两个插块分别靠近成形槽的两内壁设置,且两个插块沿第二方向排列,第一方向与第二方向垂直,两个插块之间用于放置坯料,插块上用于接触坯料的一侧形状与待成形多截面梯形直坯大锻件的侧壁形状一致,上平砧用于自上至下挤压坯料并成形多截面梯形直坯大锻件。该多截面梯形直坯大锻件的成形模具及成形方法能够实现多截面梯形直坯大锻件的锻造成形。

技术研发人员:王长军,黄健,梁剑雄,陶志勇,刘振宝,董凯,杨志勇,刘雨,孙永庆,褚韦涵,王晓辉,田帅

受保护的技术使用者:钢铁研究总院有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!