一种凸弯边钣金零件的控皱方法及装置与流程

本发明属于塑性成形,涉及一种凸弯边钣金零件的控皱方法及装置。

背景技术:

1、凸弯边成形在航空钣金成形制造中占有非常重要的地位。凸弯边又称压缩弯边,该类零件在成形过程中弯边区材料会因收缩变形过大而起皱。通常凸弯边曲率半径越小、弯边高度越高,成形中弯边区材料收缩变形越剧烈,越容易起皱,甚至出现死皱而报废。

2、目前常用的控制凸弯边起皱的方法是设计专用工装,如防皱块、增压块、局部压力圈、局部夹板压边圈、整体压边圈、塑料盖板、侧压块、校形环、胀形梗、局部梗、凹槽、橡皮垫块、金属塞块等。此成形方法需针对每一种零件设计专用工装,且往往采用“试错法”,因此设计周期长、研制成本高、制造成本高、通用性差。或采用手工成形的方法,操作者手工刨打凸弯边,完成绝大部分成形后,再进行橡皮囊液压校形,使凸弯边贴靠成形模具。手工成形采用木锤、胶木锤、橡皮打板和顶木等工具进行频繁敲击,零件表面锤痕明显、零件厚度差异大、成形质量不易控制、材料出现冷作硬化趋势、内部存在残余应力,需进行中间退火以消除应力、零件的一致性差,且操作者劳动强度大、生产效率低、对操作者的技能水平要求高。

技术实现思路

1、本发明解决的技术问题:本发明提供一种凸弯边钣金零件的控皱方法及装置,解决采用专用工装导致的设计周期长、研制成本高、制造成本高、通用性差的问题,避免采用手工刨打成形,以提高零件表面质量、成形精度、生产效率,降低操作者劳动强度和对操作者技能的依赖。

2、本发明的技术方案:

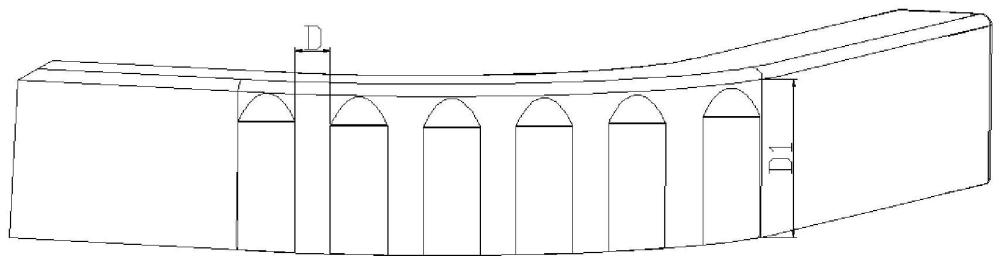

3、第一方面,本发明提供一种凸弯边钣金零件的控皱装置,所述装置包括:橡皮成形模具,以及均布设置在橡皮成形模具的凸弯边成形区的多个快卸磁吸式支撑块;

4、所述快卸磁吸式支撑块由模体和磁铁块组成;

5、所述模体上端采用圆弧过渡,其余为半椭圆型的等截面,在模体的等截面区域设置开槽,用于安装磁铁块,所述磁铁块吸附在橡皮成形模具的凸弯边成形区内。

6、第二方面,本发明还提供一种凸弯边钣金零件的控皱方法,所述方法包括:

7、s1,确定凸弯边零件的电子展开图;

8、s2,确定快卸磁吸式支撑块的使用数量

9、s3,确定快卸磁吸式支撑块在橡皮成形模具的分布;

10、s4,确定快卸磁吸式支撑块的长度l;

11、s5,将展开料与橡皮成形模具固定,进行第一次橡皮囊液压成形;

12、s6,拆卸掉橡皮成形模具上的全部快卸磁吸式支撑块;

13、s7,启动橡皮囊液压成形机进行第二次橡皮囊液压成形;

14、s8,若凸弯边零件的凸弯边产生微小褶皱,采用手工敲修消除。

15、进一步的,s2具体为:

16、确定凸弯边零件的电子展开图的展开最边缘弧长尺寸l1mm;

17、快卸磁吸式支撑块的使用数量n=l1/l,其中,l为模体半椭圆形横截面的弧长;当n不是整数时,取整数部分。

18、进一步的,s3具体为:

19、多个快卸磁吸式支撑块在橡皮成形模具凸弯边成形区均匀分布,从端面开始吸附安装,与橡皮成形模具底端平齐;

20、测量凸弯边零件凸弯边的最边缘弧长尺寸l2mm;

21、多个快卸磁吸式支撑块之间的间距当间距d为负值时,取间距d为零。

22、进一步的,s4具体为:测量橡皮成形模具底部至弯曲半径下端的距离d1,快卸磁吸式支撑块的长度l=d1。

23、进一步的,s5具体为:

24、使用数控下料铣切设备加工展开料,去除边缘毛刺,砂光端面;

25、按确定的快卸磁吸式支撑块的长度、数量和分布方案吸附安装在橡皮成形模具凸弯边成形区;

26、将展开料与橡皮成形模具固定,放置到橡皮囊液压成形机的工作台上,启动橡皮囊液压成形机进行第一次橡皮囊液压成形。

27、进一步的,在s1之前,所述方法还包括:

28、确定凸弯边零件的极限弯边高度,并测量凸弯边零件的的实际弯边高度,当凸弯边零件的实际弯边高度大于凸弯边零件的极限弯边高度时,凸弯边零件的凸弯边在成形过程中会起皱,需要采用所述控皱方法进行控皱。

29、进一步的,确定凸弯边零件的极限弯边高度其中p为成形压力,r为凸弯边零件的凸弯边最小曲率半径,t为材料厚度。

30、进一步的,测量凸弯边零件的的实际弯边高度h为不含材料厚度和弯曲半径的直线段值。

31、本发明的凸弯边钣金零件的控皱方法及装置具有以下优点:

32、快卸磁吸式支撑块结构简单,尺寸设计容易。

33、快卸磁吸式支撑块为整体结构,可采用机械加工一次成型,加工周期短、制造成本低。

34、多长度规格的快卸磁吸式支撑块组件为通用装置,适用于所有曲率半径和弯边高度的凸弯边零件,通用性强。

35、快卸磁吸式支撑块拆卸安装方便。

36、控皱方法简单、实施容易、可操作性强、易于推广。

37、无需手工刨打成形,对操作者的技能水平依赖低,可避免因技能水平不足而导致零件报废。

38、按需进行手工轻微敲修校形,显著减少手工工作量。

39、操作者手工成形时间由一般120分钟的刨打成形减少到一般5分钟的轻微校形,生产效率高,表面质量好。

技术特征:

1.一种凸弯边钣金零件的控皱装置,其特征在于,所述装置包括:橡皮成形模具,以及均布设置在橡皮成形模具的凸弯边成形区的多个快卸磁吸式支撑块;

2.一种凸弯边钣金零件的控皱方法,其特征在于,所述方法采用如权利要求1所述的控皱装置实现,所述方法包括:

3.根据权利要求2所述的一种凸弯边钣金零件的控皱方法,其特征在于,s2具体为:

4.根据权利要求3所述的一种凸弯边钣金零件的控皱方法,其特征在于,s3具体为:

5.根据权利要求2所述的一种凸弯边钣金零件的控皱方法,其特征在于,s4具体为:测量橡皮成形模具底部至弯曲半径下端的距离d1,快卸磁吸式支撑块的长度l=d1。

6.根据权利要求2所述的一种凸弯边钣金零件的控皱方法,其特征在于,s5具体为:

7.根据权利要求2所述的一种凸弯边钣金零件的控皱方法,其特征在于,在s1之前,所述方法还包括:

8.根据权利要求7所述的一种凸弯边钣金零件的控皱方法,其特征在于,

9.根据权利要求7所述的一种凸弯边钣金零件的控皱方法,其特征在于,

技术总结

本发明属于塑性成形技术领域,涉及一种凸弯边钣金零件的控皱方法及装置,包括:橡皮成形模具,以及均布设置在橡皮成形模具的凸弯边成形区的多个快卸磁吸式支撑块;所述快卸磁吸式支撑块由模体和磁铁块组成;所述模体上端采用圆弧过渡,其余为半椭圆型的等截面,在模体的等截面区域设置开槽,用于安装磁铁块,所述磁铁块吸附在橡皮成形模具的凸弯边成形区内。解决采用专用工装导致的设计周期长、研制成本高、制造成本高、通用性差的问题,避免采用手工刨打成形,以提高零件表面质量、成形精度、生产效率,降低操作者劳动强度和对操作者技能的依赖。

技术研发人员:李海凤,杨龙,刘玉刚,董广军,邢海,高金丞,王海涛,辛戈非,张禄平,齐亮,陈新哲,王羽杭,王亮

受保护的技术使用者:哈尔滨飞机工业集团有限责任公司

技术研发日:

技术公布日:2024/6/13

- 还没有人留言评论。精彩留言会获得点赞!