摆动式侧成形压料模具的制作方法

本发明属于压料模具,尤其涉及摆动式侧成形压料模具。

背景技术:

1、随着消费者对汽车外观要求的提高,车身覆盖件曲面造型越来越复杂。在实际冲压生产中,冲压方向往往存在一些负角且面积较小的成形区域,对此区域需安排特殊的侧向压料。

2、目前在汽车冲模设计时,对于需要侧向压料的成形件,一般采用自制组合斜楔机构来实现,实践证明:该类型斜楔机构能满足大部分侧向压料的要求,但对于存在负角且成形区域较小的情况则使用效果受限。

3、说明书附图图1中展示了传统的侧压料成型块的示意图,其中包括:侧压块1a,成型刀块2a,滑块3a,导板4a以及驱动块5a,其工作时,侧压块1a和成形刀块2a都安装在滑块3a上,由驱动块5a和安装在滑块3a上的压力源提供动力,利用导板4a导向,实现侧向压料,该斜楔机构为了考虑侧压块1a的导向和压力源布置,设计的滑块3a体积是实际工作需要的几倍,从而造成了材料浪费,并且增加了结构复杂程度和钳工调试难度,压料效果也不能达到理想要求。同时,该斜楔机构制造工艺复杂,在成形面落差较大的模具中不仅不美观,也影响取件。

4、因此,针对上述现有技术中存在的不足,需要设计一种既能满足压料要求、减小斜楔体积,又能简化模具结构、方便钳工操作和降低制造成本的压料装置是企业迫切的现实需要。

技术实现思路

1、本发明提供摆动式侧成形压料模具,旨在解决上述背景技术中提及的传统的斜楔机构为了考虑侧压块1a的导向和压力源布置,设计的滑块3a体积是实际工作需要的几倍,从而造成了材料浪费,并且增加了结构复杂程度和钳工调试难度,压料效果也不能达到理想要求。同时,该斜楔机构制造工艺复杂,在成形面落差较大的模具中不仅不美观,也影响取件。

2、本发明是这样实现的,摆动式侧成形压料模具,包括:下模托块,其上承载有待加工的料件,上模压块,其设置于所述下模托块的上方,且可沿纵向升降并靠近/远离所述下模托块,所述下模托块的一侧设置有下模成型刀块,且对应其上方的所述上模压块的一侧设置有上模插刀,所述上模压块上还设置有和所述上模插刀活动连接的摆动式侧成型压料块,其中,当所述上模压块向所述下模托块靠近并合模时,所述上模插刀驱动所述摆动式侧成型压料块摆动,实现对料件的局部压料,并且,所述上模插刀驱动所述下模成型刀块向料件靠近,实现对料件的成型;此方案中,该摆动式侧成形压料块工作简单,导向部分的要求比传统的自制斜楔机构低,所占模具空间较小,不仅简化了压料块与成形刀块一体的自制斜楔机构,还使整个模具中各零件的布局更加紧凑,节省了模具生产成本。

3、更为重要的是,该摆动式侧成形压料块机构能很好地实现对料件的负角度、小区域压料的特殊要求,解决了压料块与整形零件一体的自制组合斜楔机构诸多的不足,对汽车冲模设计有一定的参考作用。

4、其中,本装置参考传统的自制组合斜楔工作原理,将原设计在活动块上的侧压块分离,单独设计成压料块(摆动压料件),这样自制斜楔机构体积大大减小,结构得到简化,在模具上所占用空间也随之减小,压料机构的驱动与导向部分化繁为简,模具本身的体积随之减小,也便于取件,生产成本大大降低。

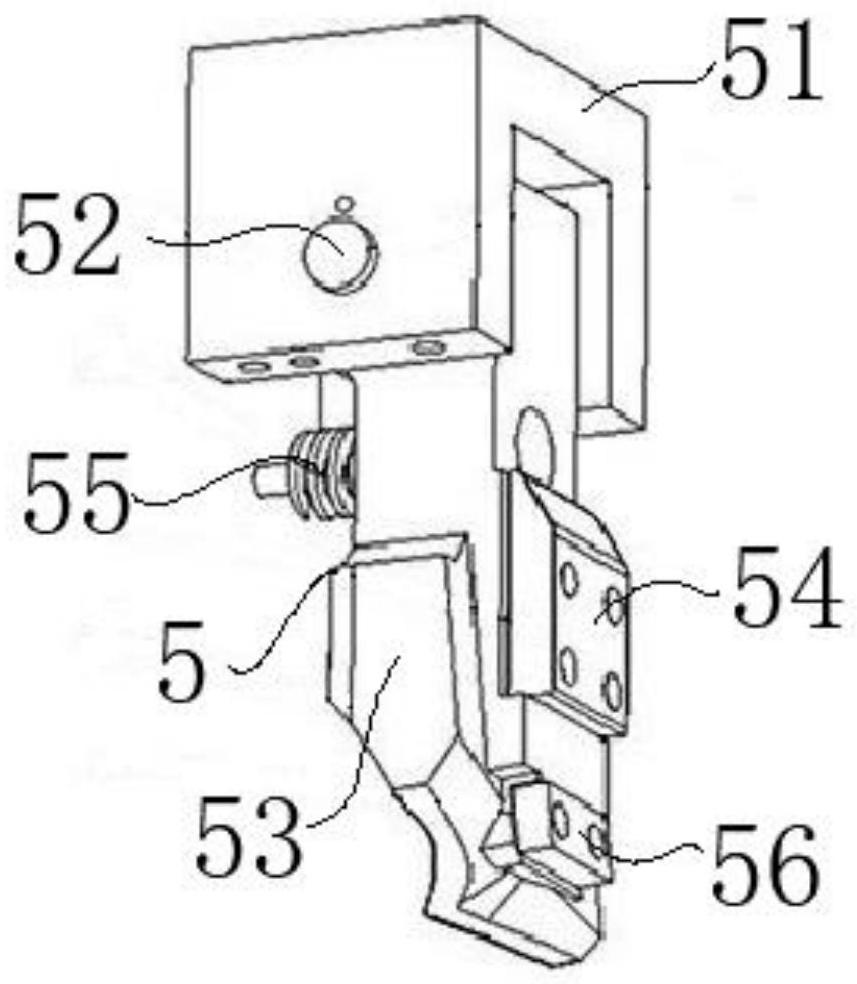

5、优选的,所述摆动式侧成型压料块包括:固定安装于所述上模压块上的安装座,其内水平固接有摆动轴,所述摆动轴上转动连接有摆动压料件,所述摆动压料件的一侧设置有和所述上模插刀活动配合的斜导板,当所述上模插刀下移并压迫所述斜导板时,所述摆动压料件向料件方向发生偏摆,并且,相对所述斜导板另一侧的所述摆动压料件上还设置有复位件,其用以在所述上模插刀脱离所述斜导板时驱使所述摆动压料件复位;此方案中,当上模压块向下模托块移动完成合模后,上模插刀受外界驱动源的控制和斜导板接触,开始驱动斜导板以及摆动压料件绕摆动轴进行摆动,同时摆动压料件配合下模托块完成闭模并对料件进行局部压料,此时复位件受到摆动压料件的偏摆影响而发生压缩,同时上模插刀下移时会接触到下模成型刀块,并驱动下模成型刀块向着下模托块移动,完成对料件的成型加工。

6、优选的,所述安装座包括:两个相对设置的安装块,其中,每个所述安装块均呈直角设置,且具有相互垂直的第一安装部和第二安装部,两个所述第二安装部相离设置,且两侧第一安装部固定连接于所述上模压块上,所述摆动轴固定连接于两侧所述第二安装部之间;此方案中,在装配安装座时,将两侧安装块上的第一安装部通过安装螺栓固定连接于上模压块上,并使得两个第二安装部处于相互远离的状态(且相互平行),将摆动轴水平安装于两个第二安装部之间,且摆动轴的两端分别固接于两侧第二安装部上,方便后续驱动摆动压料件进行偏摆转动。

7、优选的,所述摆动压料件包括:摆动部和压料部,所述压料部固定连接于所述摆动部的底壁上,所述压料部的底部形成有和料件贴合的斜压面,所述斜导板固定安装于所述摆动部的侧壁上,其中,所述摆动部上开设有通孔,所述摆动部通过所述通孔转动套设于所述摆动轴的外侧;此方案中,当斜导板受到上模插刀影响会驱动摆动部绕摆动轴进行翻转,摆动部带动其底部的压料部同步移动,并将压料部上的斜压面贴合于料件的表面,当上模压块和下模托块合模时,利用和料件表面接触的斜压面对料件进行局部压料和成型。

8、优选的,所述复位件包括:开设于所述摆动部上的槽孔,槽孔内滑动连接有导向轴,所述导向轴远离所述斜导板的一端贯穿至所述摆动部的外侧并和所述上模压块固接,延伸出所述摆动部外侧的所述导向轴的外壁上套设有复位弹簧;此方案中,当复位弹簧处于正常状态时,此时模具本体处于打开状态(上模压块和下模托块处于分离状态),当模具本体处于合模状态时,上模压块和下模托块闭合,此时上模插刀会驱动摆动部进行偏摆,摆动部偏摆时其会顺导向轴外壁的延伸方向进行移动,同时逐步的对复位弹簧进行压缩,当上模压块和下模托块之间再次分离时,复位弹簧失去对其的挤压力而产生弹性复位,进而推动摆动部以及压料部远离料件从而完成复位。

9、优选的,所述压料部的外壁上还可拆卸的固定连接有垫块;此方案中,垫块的主要作用在于对模具零件的安装和模具调试。

10、与现有技术相比,本发明的有益效果是:本发明的摆动式侧成形压料模具:

11、1、该摆动式侧成形压料块工作简单,导向部分的要求比传统的自制斜楔机构低,所占模具空间较小,不仅简化了压料块与成形刀块一体的自制斜楔机构,还使整个模具中各零件的布局更加紧凑,节省了模具生产成本。

12、2、更为重要的是,该摆动式侧成形压料块机构能很好地实现对料件的负角度、小区域压料的特殊要求,解决了压料块与整形零件一体的自制组合斜楔机构诸多的不足,对汽车冲模设计有一定的参考作用。

技术特征:

1.摆动式侧成形压料模具,其特征在于:包括:

2.如权利要求1所述的摆动式侧成形压料模具,其特征在于:所述摆动式侧成型压料块(5)包括:

3.如权利要求2所述的摆动式侧成形压料模具,其特征在于:所述安装座(51)包括:

4.如权利要求2所述的摆动式侧成形压料模具,其特征在于:所述摆动压料件(53)包括:

5.如权利要求4所述的摆动式侧成形压料模具,其特征在于:所述复位件(55)包括:

6.如权利要求4所述的摆动式侧成形压料模具,其特征在于:所述压料部(532)的外壁上还可拆卸的固定连接有垫块(56)。

技术总结

本发明适用于压料模具技术领域,提供了摆动式侧成形压料模具,包括:下模托块,其上承载有待加工的料件,上模压块,其设置于所述下模托块的上方,且可沿纵向升降并靠近/远离所述下模托块,所述下模托块的一侧设置有下模成型刀块,且对应其上方的所述上模压块的一侧设置有上模插刀,所述上模压块上还设置有和所述上模插刀活动连接的摆动式侧成型压料块,该摆动式侧成形压料块工作简单,导向部分的要求比传统的自制斜楔机构低,所占模具空间较小,不仅简化了压料块与成形刀块一体的自制斜楔机构,还使整个模具中各零件的布局更加紧凑,节省了模具生产成本。

技术研发人员:夏磊

受保护的技术使用者:安徽千缘模具有限公司

技术研发日:

技术公布日:2024/3/21

- 还没有人留言评论。精彩留言会获得点赞!