焊接装置的制作方法

本申请涉及换热管加工制造,尤其涉及一种用于焊接作为高效换热管的管坯的钢管的焊接装置。

背景技术:

1、钢带是用于加工不锈钢换热管的管坯的基材。在相关技术中,钢带被成型机组挤压变形为具有对接部的筒状,然后采用激光焊接设备对筒状钢带的对接部进行焊接,而使该对接部的细缝被封闭,形成作为不锈钢换热管的管坯的钢管。

2、在前述相关技术中,激光焊接利用高能量密度的激光束作为热源,通过热传导使筒状钢带在对接部熔化,形成特定的熔池,并由此得到密封的焊缝。在此焊接过程中,需要在焊接部位引入保护气体,以防止筒状钢带的焊缝部位被氧化变色,以及防止焊缝质量降低。

3、由于筒状钢带的内径较小,故采用保护气体对焊接部位的内表面进行充分保护比较困难。常用的方式是直接将气管插入筒状钢带内而通保护气体,通入的保护气体基本上经由筒状钢带全长范围上的对接部缝隙排出,此种方式需要效果大量的保护气体,且难以对焊接部位形成充分保护。

技术实现思路

1、本申请的目的是为了解决上述技术问题中的至少之一,提出一种焊接装置。

2、本申请提出一种焊接装置,用于对形成为筒状的钢带的对接部进行焊接,所述焊接装置包括:

3、驱动单元,其驱动所述钢带朝前侧移动;

4、第一密封件,其布置在所述筒状的内部,并与所述筒状的内表面密封接触;

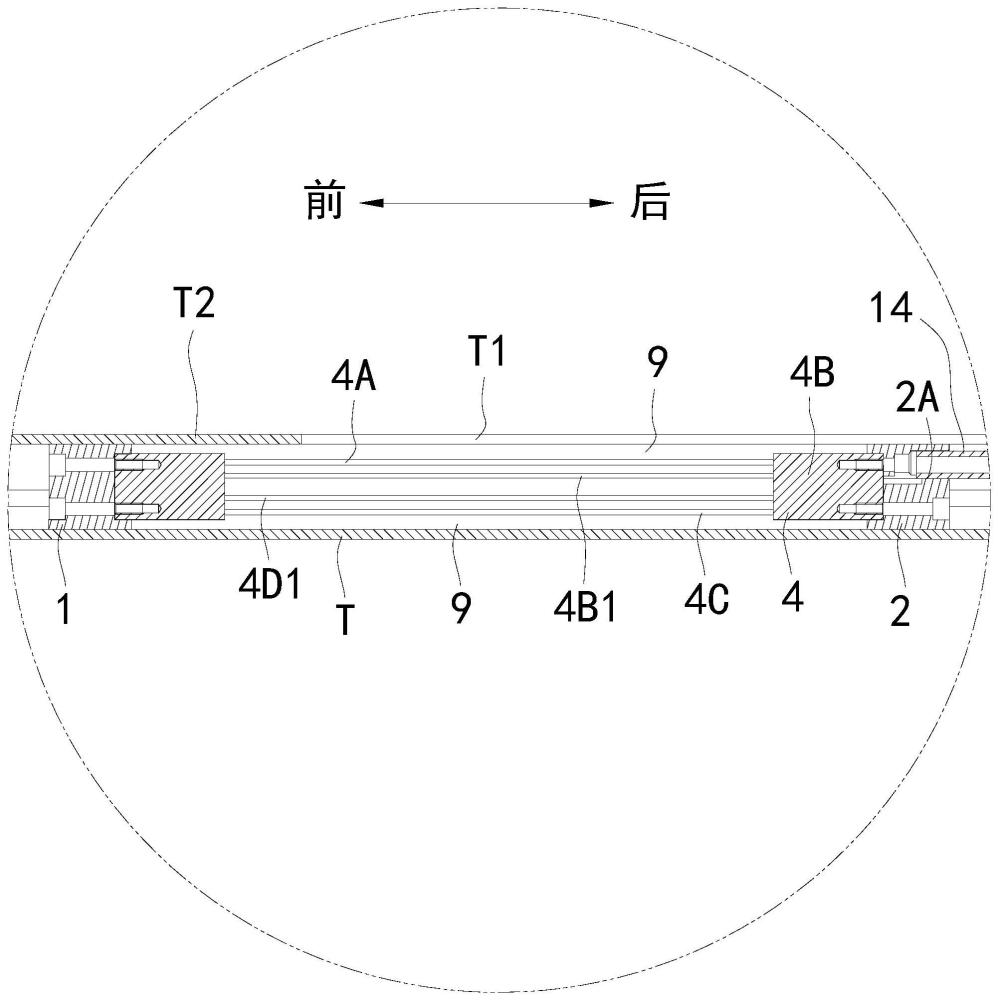

5、第二密封件,其布置在所述筒状的内部,并与所述筒状的内表面密封接触,其中,所述第二密封件隔开地排列在所述第一密封件的后侧,从而在所述第一密封件和所述第二密封件之间形成由所述筒状的内表面包围的第一腔;

6、保护气体源,其经由所述第二密封件向所述第一腔提供保护气体;

7、焊接单元,其对所述第一腔处的所述对接部进行焊接以形成焊缝。

8、在一些可能的实施方式中,还包括:

9、连接件,其在所述第一腔内将所述第一密封件与所述第二密封件连接,并具有连通到所述保护气体源的排气口;

10、其中,所述排气口被形成为沿前后方向延伸的长形结构。

11、在一些可能的实施方式中,所述排气口被配置为朝向所述第一腔处的对接部排气。

12、在一些可能的实施方式中,所述连接件包括从所述连接件的后端面沿所述前后方向延伸的走气通道,所述走气通道具有在所述排气口的全长上延伸且位于所述排气口内侧的透气缝,所述第二密封件包括在所述前后方向上贯通的贯通孔,从所述保护气体源引出的气管插入所述贯通孔而与所述走气通道连通。

13、在一些可能的实施方式中,所述走气通道设置有两个,在面向所述排气口观察时,两个所述走气通道对称排列在所述排气口的两侧。

14、在一些可能的实施方式中,所述焊接装置包括:

15、芯棒,其布置在所述筒状的内部和所述第一密封件的前侧,并与所述筒状的内表面在全周上贴靠接触。

16、在一些可能的实施方式中,所述芯棒与所述第一密封件隔开布置,从而在二者之间形成有由所述筒状的内表面包围的第二腔,所述焊接装置包括:

17、限位件;

18、可挠曲件,其布置在所述第二腔内,并将所述芯棒连接到所述限位件;

19、其中,所述限位件以经由所述可挠曲件拉拽所述芯棒的方式,阻止所述芯棒跟随所述钢带朝前侧移动。

20、在一些可能的实施方式中,所述限位件包括:

21、连接杆,其在所述筒状的内部沿所述前后方向贯通所述第一密封件、所述连接件和所述第二密封件,所述可挠曲件连接到所述连接杆的前端部;

22、绳缆,其一端在所述筒状的内部连接到所述连接杆的后端部,另一端经由所述对接部伸出所述筒状的外部;

23、其中,所述绳缆的所述另一端的位置可调整,并由此使得所述芯棒在所述前后方向上的位置可调整。

24、在一些可能的实施方式中,所述连接件还具有一附加排气口和两个附加走气通道,其中,所述附加排气口和所述两个附加走气通道与所述排气口和两个所述走气通道对称布置;

25、在面向所述排气口观察时,所述排气口与所述附加排气口彼此完全重叠,其中一个所述走气通道与其中一个所述附加走气通道彼此完全重叠,另一个所述走气通道与另一个所述附加走气通道彼此完全重叠;

26、所述连接杆设置有两个,两个所述连接杆分别可滑动地插入到所述两个附加走气通道中。

27、在一些可能的实施方式中,还包括:

28、一对压辊,其包括分别布置在所述芯棒的径向两侧、且在所述筒状的外部将所述筒状朝向所述芯棒按压的第一辊和第二辊;

29、其中,所述第一辊以面向所述焊缝的方式将所述焊缝朝向所述芯棒按压。

30、根据本申请提供的焊接装置用于对形成为筒状的钢带的对接部进行焊接,其包括:驱动单元,用于驱动钢带朝前侧移动;第一密封件,布置在筒状的内部,并与筒状的内表面密封接触;第二密封件,布置在筒状的内部,并与筒状的内表面密封接触,第二密封件隔开地排列在第一密封件的后侧,从而在第一密封件和第二密封件之间形成由筒状的内表面包围的第一腔;保护气体源,经由第二密封件向第一腔提供保护气体;焊接单元,其向第一腔处的对接部进行焊接以形成焊缝。这样,在实施中,保护气体源经由第二密封件向容积及长度有限的第一腔持续提供保护气体,该保护气体经由第一腔处的对接部的缝隙向外排放,从而在第一腔处长度对接部的周围形成无氧的保护空间,焊接单元在该保护空间下对对接部进行焊接操作,有助于提升焊接质量,且可操作性强。并且,相比于整个筒状钢带,第一腔的容积和长度较小,第一腔处对接部的缝隙较短,因而保护气体源只需提供小流量的保护气体便可在焊接部位形成很好的保护空间,节省了保护气体的使用。

技术特征:

1.一种焊接装置,用于对形成为筒状的钢带的对接部进行焊接,其特征在于,所述焊接装置包括:

2.根据权利要求1所述的焊接装置,其特征在于,所述焊接装置包括:

3.根据权利要求2所述的焊接装置,其特征在于,所述排气口被配置为朝向所述第一腔处的对接部排气。

4.根据权利要求3所述的焊接装置,其特征在于,所述连接件包括从所述连接件的后端面沿所述前后方向延伸的走气通道,所述走气通道具有在所述排气口的全长上延伸且位于所述排气口内侧的透气缝,所述第二密封件包括在所述前后方向上贯通设置的贯通孔,从所述保护气体源引出的气管插入所述贯通孔而与所述走气通道连通。

5.根据权利要求4所述的焊接装置,其特征在于,所述走气通道设置有两个,在面向所述排气口观察时,两个所述走气通道对称排列在所述排气口的两侧。

6.根据权利要求5中任一项所述的焊接装置,其特征在于,所述焊接装置包括:

7.根据权利要求6所述的焊接装置,其特征在于,所述芯棒与所述第一密封件隔开布置,从而在二者之间形成有由所述筒状的内表面包围的第二腔,所述焊接装置包括:

8.根据权利要求7所述的焊接装置,其特征在于,所述限位件包括:

9.根据权利要求8所述的焊接装置,其特征在于,所述连接件还具有一附加排气口和两个附加走气通道,其中,所述附加排气口和所述两个附加走气通道与所述排气口和两个所述走气通道对称布置;

10.根据权利要求6所述的焊接装置,其特征在于,还包括:

技术总结

本申请涉及一种焊接装置,可用于换热管加工制造技术领域。该装置用于对形成为筒状的钢带的对接部进行焊接,包括:驱动单元,其驱动所述钢带朝前侧移动;第一密封件,其布置在所述筒状的内部,并与所述筒状的内表面密封接触;第二密封件,其布置在所述筒状的内部,并与所述筒状的内表面密封接触,其中,所述第二密封件隔开地排列在所述第一密封件的后侧,从而在所述第一密封件和所述第二密封件之间形成由所述筒状的内表面包围的第一腔;保护气体源,其经由所述第二密封件向所述第一腔提供保护气体;焊接单元,其对所述第一腔处的所述对接部进行焊接以形成焊缝。

技术研发人员:李小利,马青川,王斌,蔡志远,宇健,李玉海,曲直,林俊庆

受保护的技术使用者:山东恒辉节能技术集团有限公司

技术研发日:

技术公布日:2024/2/8

- 还没有人留言评论。精彩留言会获得点赞!