钢轨连铸连轧连矫生产线用连轧方法及装置与流程

本发明涉及轧制,具体涉及一种钢轨连铸连轧连矫生产线用连轧方法及装置。

背景技术:

1、钢轨轧制是钢轨生产中的重要工序,直接影响着钢轨产品质量和综合力学性能。目前钢轨轧制主要有两种方式:两辊孔型轧法和四辊万能孔型轧法,由于四辊万能孔型轧法中钢轨在万能轧辊组成的孔型中四面受到均匀压缩变形,加工量好,得到的钢轨产品质量要比两辊孔型轧法好,优势较二辊孔型轧法突出。两辊孔型轧法又包含直轧孔型和斜轧孔型,万能孔型轧法又包含半万能和全万能孔型。截止目前,采用万能轧机及万能轧制工艺方法生产钢轨是本领域中最常用的技术手段,钢轨呈卧倒状态经过两辊轧机和万能轧机进行加工变形并得到最终的成品钢轨。

2、在传统型钢轧制技术方案中,轧件在水平驱动的轧辊孔型中穿梭,通过调整轧辊的辊缝、孔槽形状等参数获得最终的型钢产品。钢轨万能轧制法生产也不例外,钢轨呈卧倒状在万能轧机和轧边机中往复穿梭,并受到万能轧辊和轧边辊的轧制变形,最终得到热态下的钢轨成品。

3、然而,传统工艺中因钢轨呈卧倒状轧制会出现诸如钢轨腰槽积水、轧制变形不对称等一系列问题,造成规格偏差和表面缺陷。并且,传统工艺轧机独立布置,采用可逆式轧机往复轧制,会导致产品规格波动、轧制线布置过长的缺点。除此之外,轧制过程的轧机设置、孔型布置、压力控制等均会影响轧制产品的尺寸精度和平直度。因此,有必要提出一种改进的轧制方案以提升产品的规格精度和表面质量。

技术实现思路

1、本发明的主要目的在于提供一种钢轨连铸连轧连矫生产线用连轧方法及装置,以解决钢轨轧制产品规格精度和表面质量有待改进的问题。

2、根据本发明的一个方面,提出一种钢轨连铸连轧连矫生产线用连轧方法,包括:

3、使得连铸坯料连续地依次经过开坯轧制机组和万能轧制机组进行轧制,并且轧制过程中坯料处于竖立状态且不逆转;

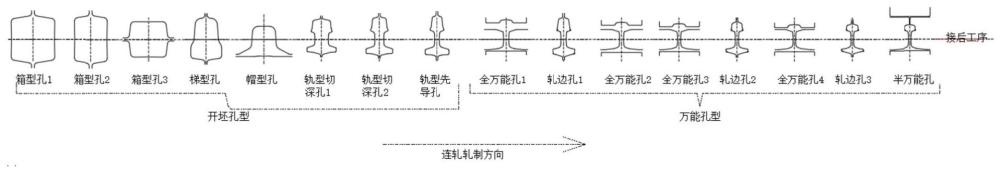

4、其中,开坯轧制机组包括沿连轧方向交替设置的多个立式二辊轧机和多个水平二辊轧机,并且开坯轧制机组的孔型包括沿连轧方向依次设置的箱形孔、梯形孔、帽形孔、轨形孔,轨形孔包括轨形切深孔、轨形延伸孔和轨形先导孔中的一种或多种;

5、万能轧制机组包括多个立式万能轧机和多个立式轧边机,立式轧边机设置于相邻两个立式万能轧机之间,立式万能轧机采用万能孔,立式轧边机采用轧边孔。

6、根据本发明的一个实施例,开坯轧制机组包括5-7个立式二辊轧机和2-3个水平二辊轧机。

7、根据本发明的一个实施例,箱形孔的数量为2-4个,梯形孔的数量为1-2个,帽形孔的数量为1-2个,轨形切深孔的数量为1-2个,轨形延伸孔的数量为0-2个,轨形先导孔的数量为1个。

8、根据本发明的一个实施例,万能轧制机组包括4-6个立式万能轧机和2-4个立式轧边机;最后一个立式万能轧机采用半万能孔,其他立式万能轧机采用全万能孔。

9、根据本发明的一个实施例,对于采用箱形孔、梯形孔、轨形先导孔的立式二辊轧机,使得两侧轧辊直径相等;和/或

10、对于采用箱形孔的水平二辊轧机,使得下侧轧辊直径比上侧轧辊直径大3-8mm;和/或

11、对于采用对称式梯形孔的水平二辊轧机,使得下侧轧辊直径比上侧轧辊直径大2-6mm;和/或

12、对于采用不对称式梯形孔的水平二辊轧机,若梯形孔的大头侧开口向下,则使得下侧轧辊与上侧轧辊直径相等,若梯形孔的大头侧开口向上,则使得下侧轧辊直径比上侧轧辊直径大8-15mm;和/或

13、对于采用帽形孔的立式二辊轧机和水平二辊轧机,使得帽顶侧轧辊直径比帽底侧轧辊直径大出帽形孔高度的0.8-1.2倍;和/或

14、对于采用轨形切深孔和轨形延伸孔的立式二辊轧机,当采用直轧孔型时,使得开口侧轧辊直径比另一侧轧辊直径小10-30mm,当采用斜轧孔型时,使得两侧轧辊直径相等。

15、根据本发明的一个实施例,使得箱形孔的延伸系数为1.20-1.50,梯形孔的延伸系数为1.15-1.40,帽形孔的延伸系数为1.10-1.35,轨形切深孔的延伸系数为1.10-1.30,轨形先导孔的延伸系数为1.05-1.20。

16、根据本发明的一个实施例,使得最后一个万能孔的延伸系数为1.05-1.10,其余多个万能孔的延伸系数为1.18-1.30并且沿轧制方向延伸系数依次减小,多个轧边孔的延伸系数为1.03-1.08并且沿轧制方向延伸系数依次减小。

17、根据本发明的一个实施例,对于开坯轧制机组,当采用轨形孔时,使得轨底延伸系数大于轨腰延伸系数,轨腰延伸系数大于轨头延伸系数;和/或

18、对于万能轧制机组,使得轨底延伸系数大于轨头延伸系数,轨头延伸系数大于轨腰延伸系数。

19、根据本发明的一个实施例,基于下游连矫装置的矫直速度确定轧制速度。

20、根据本发明的另一方面,提出一种钢轨连铸连轧连矫生产线用连轧装置,包括:沿连轧方向依次设置的开坯轧制机组和万能轧制机组;

21、其中,开坯轧制机组包括沿连轧方向交替设置的多个立式二辊轧机和多个水平二辊轧机,并且开坯轧制机组的孔型包括沿连轧方向依次设置的箱形孔、梯形孔、帽形孔、轨形孔,轨形孔包括轨形切深孔、轨形延伸孔和轨形先导孔中的一种或多种;

22、万能轧制机组包括多个立式万能轧机和多个立式轧边机,立式轧边机设置于相邻两个立式万能轧机之间,立式万能轧机采用万能孔,立式轧边机采用轧边孔。

23、在本发明的技术方案中,使得轨形坯以竖立状态且不逆转地进行轧制,从而解决因呈卧倒状轧制以及可逆式往复轧制而导致的形状尺寸偏差和表面缺陷问题,并且,通过从连轧机组的轧机布置、孔型选择和排布、孔型数量设置、孔型压力控制、孔型延伸系数分配、轧制速度设置等诸多方面中的一个或多个方面进行设计和改进,使得本发明的轧制方案能够有效适应于连铸连轧连矫生产线,保证轧制后钢轨良好的平直度、规格精度、表面质量和力学性能。

技术特征:

1.一种钢轨连铸连轧连矫生产线用连轧方法,其特征在于,包括:

2.根据权利要求1所述的方法,其特征在于,所述开坯轧制机组包括5-7个立式二辊轧机和2-3个水平二辊轧机。

3.根据权利要求1所述的方法,其特征在于,箱形孔的数量为2-4个,梯形孔的数量为1-2个,帽形孔的数量为1-2个,轨形切深孔的数量为1-2个,轨形延伸孔的数量为0-2个,轨形先导孔的数量为1个。

4.根据权利要求1所述的方法,其特征在于,所述万能轧制机组包括4-6个立式万能轧机和2-4个立式轧边机;最后一个立式万能轧机采用半万能孔,其他立式万能轧机采用全万能孔。

5.根据权利要求1所述的方法,其特征在于,对于采用箱形孔、梯形孔、轨形先导孔的立式二辊轧机,使得两侧轧辊直径相等;和/或

6.根据权利要求1所述的方法,其特征在于,使得箱形孔的延伸系数为1.20-1.50,梯形孔的延伸系数为1.15-1.40,帽形孔的延伸系数为1.10-1.35,轨形切深孔的延伸系数为1.10-1.30,轨形先导孔的延伸系数为1.05-1.20。

7.根据权利要求1所述的方法,其特征在于,使得最后一个万能孔的延伸系数为1.05-1.10,其余多个万能孔的延伸系数为1.18-1.30并且沿轧制方向延伸系数依次减小,多个轧边孔的延伸系数为1.03-1.08并且沿轧制方向延伸系数依次减小。

8.根据权利要求1所述的方法,其特征在于,对于开坯轧制机组,当采用轨形孔时,使得轨底延伸系数大于轨腰延伸系数,轨腰延伸系数大于轨头延伸系数;和/或

9.根据权利要求1所述的方法,其特征在于,基于下游连矫装置的矫直速度确定轧制速度。

10.一种钢轨连铸连轧连矫生产线用连轧装置,其特征在于,包括:沿连轧方向依次设置的开坯轧制机组和万能轧制机组;

技术总结

本发明公开了一种钢轨连铸连轧连矫生产线用连轧方法及装置,方法包括:使得连铸坯料连续地依次经过开坯轧制机组和万能轧制机组进行轧制,并且轧制过程中坯料处于竖立状态且不逆转;其中,开坯轧制机组包括沿连轧方向交替设置的多个立式二辊轧机和多个水平二辊轧机,并且开坯轧制机组的孔型包括沿连轧方向依次设置的箱形孔、梯形孔、帽形孔、轨形孔,轨形孔包括轨形切深孔、轨形延伸孔和轨形先导孔中的一种或多种;万能轧制机组包括多个立式万能轧机和多个立式轧边机,立式轧边机设置于相邻两个立式万能轧机之间。本发明的轧制方案能够有效适应于连铸连轧连矫生产线,保证轧制后钢轨良好的平直度、尺寸精度和表面质量。

技术研发人员:陶功明,朱军,胡晓,邓峰,刘晓华,孙斌

受保护的技术使用者:攀钢集团攀枝花钢钒有限公司

技术研发日:

技术公布日:2024/2/29

- 还没有人留言评论。精彩留言会获得点赞!