分体式圆柱滚子保持架加工工艺的制作方法

本发明涉及实体保持架的加工,具体是涉及分体式圆柱滚子保持架加工工艺,属于轴承保持架机械加工工艺领域。

背景技术:

1、对于由保持架座和保持架盖组合而成的分体式圆柱滚子轴承保持架的加工需要对保持架盖锪孔、保持架座盖配套的铆钉孔及保持架座锪孔及保持架座兜孔进行加工。

2、传统的加工工艺流程为:

3、30序:钻保持架盖锪孔,钻保持架座盖配套铆钉孔,卸下保持架盖铣保持架座兜孔(1、为保证保持架盖锪孔与铆钉孔同轴度需一序加工;2、为保证保持架盖与座铆钉孔的配合性,需保持架盖与座一起加工铆钉孔;3、为保证铆钉孔与座兜孔的相对位置,需在一序一次定位加工座兜孔);

4、40序:去除残余毛刺(目的:去除保持架座兜孔边缘的残余毛刺,减少对下序整形过程的影响);

5、50 序:保持架座整形(保持架座兜孔直径大,深度深,且采用去料加工方式,材料在去料加工时产生应力变形,使加工后的工件发生轻微形变,无法作为下序加工基准,需人工整形符合定位基准要求);

6、60 序:钻保持架座锪孔(采用销钉与已加工好的铆钉孔定位,加工保持架座二面的锪孔,当50序整形不到位时,60序加工的锪孔与30序加工的铆钉孔同轴度无法保证,容易产生废品,造成检测压力,增加公司损失);

7、传统的工艺流程工序长,过程操作复杂。过程中需为50序整形增加40序去除影响整形的毛刺。50序整形工序整形过程操作复杂,且受40序去除毛刺序影响较大,工作效率低,对操作人员技能水平要求较高。且人工整形结果因人而异,产品质量不稳定,整形速度难以提升。当产量增加时,成为制约整个工艺过程的原因。整形后的保持架座需要作为60序加工座锪孔的基准,人工整形结果的不稳定性直接影响60序加工锪孔与铆钉孔的同轴度,极易产生加工废品。

技术实现思路

1、鉴于以上现有技术的缺陷,本发明通过简化并优化整个加工工序,并借助配套定位工装,实现定位精准稳定,满足新工艺设计要求。

2、为了实现上述目的,本发明所采用的技术方案是:分体式圆柱滚子保持架加工工艺,具体包括以下工序:

3、工序一:将保持架座定位于定位工装上,钻保持架座锪孔;

4、工序二:以工序一加工的保持架座锪孔作为定位基准,钻保持架盖锪孔,钻保持架座盖配套铆钉孔,卸下保持架盖铣保持架座兜孔。

5、进一步的,工序一加工的锪孔位于保持架座的底面,与底面相对的一面是顶面,加工保持架座底面锪孔时,保持架座顶面会顶在定位工装上并将定位工装向下顶;

6、进一步的,工序二中的保持架盖锪孔的加工是,将工序一的保持架座底面翻转,让加工后的锪孔与定位工装进行对准定位;此时保持架座的顶面朝上并配合好保持架盖,进而完成保持架盖的锪孔加工;

7、进一步的,工序二中的保持架座、盖配套铆钉孔时,从保持架盖锪孔中向下下入钻头进行加工,直至钻头到达定位工装位置并将定位工装向下挤压。

8、本发明的加工工艺中所采用的定位工装为可伸缩式结构;

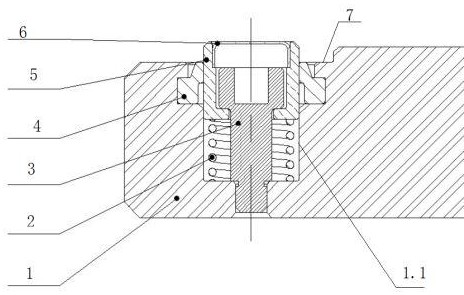

9、所述的定位工装包括:胎座、定位滑块、紧固螺栓、压缩弹簧、防尘密封圈及防尘复位盖板;所述胎座上平面向下部开设有容纳定位滑块的内孔,定位滑块内部配合设置紧固螺栓,紧固螺栓头部穿过定位滑块并固定连接于胎座中,定位滑块下方的紧固螺栓外径套设有压缩弹簧,压缩弹簧上端抵触于定位滑块的下端面,下端抵在胎座内孔的下底面上;所述定位滑块外径与胎座内壁之间还设有防尘密封圈;

10、进一步的,定位滑块的外径尺寸与胎座内孔的内径尺寸相匹配,防尘密封圈内径尺寸与定位滑块外径尺寸相配合;不影响定位滑块在胎座内孔中移动;

11、进一步的,所述的定位滑块内径设置为与紧固螺栓的螺栓帽部分相匹配的阶梯台形式,与螺栓帽上端面齐平的定位滑块内径位置设置水平台,所述防尘复位盖板的下端抵触在定位滑块的水平台上且防尘复位盖板的上端面与定位滑块的上端面齐平设置;

12、进一步的,防尘复位盖板的外径与定位滑块水平台上部的内径完全贴合设置。

13、所述的定位工装在初始弹簧未压缩时,定位滑块相对于胎座上平面具有一定的延伸高度,此时定位滑块内部底面的上表面是与紧固螺栓的螺栓帽部分的下端面是接触的;而当保持架加工过程中对定位工装用力时,定位滑块下行使压缩弹簧压缩产生形变,此时的定位滑块内部底面的上表面与紧固螺栓的螺栓帽部分的下端面是分离状态的。定位滑块下行则是定位工装的定位滑块被压缩至胎座中,从而形成了本发明定位工装的可伸缩作用。

14、采用本发明的加工工艺的有益效果是:

15、优化整个加工工序并借助定位工装,通过以保持架座锪孔作为定位基准加工保持架盖锪孔、保持架座盖配合加工铆钉孔,钻保持架座锪孔工序工件不产生形变可以直接作为下一序的定位基准;同时,去除传统工艺中的去除毛刺和整形工序,节省生产节拍,减少过程增加的工序对产品质量产生的不确定因素,降低生产成本,降低了操作者的劳动强度,同时提高了工作效率。

技术特征:

1.分体式圆柱滚子保持架加工工艺,其特征在于,具体包括以下工序:

2.根据权利要求1所述的分体式圆柱滚子保持架加工工艺,其特征在于:工序一加工的锪孔位于保持架座的底面,与底面相对的一面是顶面,加工保持架座底面锪孔时,保持架座顶面会顶在定位工装上并将定位工装向下顶。

3.根据权利要求1所述的分体式圆柱滚子保持架加工工艺,其特征在于:工序二中的保持架盖锪孔的加工是,将工序一的保持架座底面翻转,让加工后的锪孔与定位工装进行对准定位;此时保持架座的顶面朝上并配合好保持架盖,进而完成保持架盖的锪孔加工。

4.根据权利要求1所述的分体式圆柱滚子保持架加工工艺,其特征在于:工序二中的保持架座、盖配套铆钉孔时,从保持架盖锪孔中向下下入钻头进行加工,直至钻头到达定位工装位置并将定位工装向下挤压。

5.根据权利要求1所述的分体式圆柱滚子保持架加工工艺,其特征在于:所采用的定位工装为可伸缩式结构。

6.根据权利要求5所述的分体式圆柱滚子保持架加工工艺,其特征在于:所述的定位工装包括:胎座、定位滑块、紧固螺栓、压缩弹簧、防尘密封圈及防尘复位盖板;所述胎座上平面向下部开设有容纳定位滑块的内孔,定位滑块内部配合设置紧固螺栓,紧固螺栓头部穿过定位滑块并固定连接于胎座中,定位滑块下方的紧固螺栓外径套设有压缩弹簧,压缩弹簧上端抵触于定位滑块的下端面,下端抵在胎座内孔的下底面上;所述定位滑块外径与胎座内壁之间还设有防尘密封圈。

7.根据权利要求6所述的分体式圆柱滚子保持架加工工艺,其特征在于:定位滑块的外径尺寸与胎座内孔的内径尺寸相匹配,防尘密封圈内径尺寸与定位滑块外径尺寸相配合。

8.根据权利要求6所述的分体式圆柱滚子保持架加工工艺,其特征在于:所述的定位滑块内径设置为与紧固螺栓的螺栓帽部分相匹配的阶梯台形式,与螺栓帽上端面齐平的定位滑块内径位置设置水平台,所述防尘复位盖板的下端抵触在定位滑块的水平台上且防尘复位盖板的上端面与定位滑块的上端面齐平设置。

9.根据权利要求6-8任意一项所述的分体式圆柱滚子保持架加工工艺,其特征在于:所述的定位工装在初始弹簧未压缩时,定位滑块相对于胎座上平面具有一定的延伸高度,此时定位滑块内部底面的上表面是与紧固螺栓的螺栓帽部分的下端面是接触的;而当保持架加工过程中对定位工装用力时,定位滑块下行使压缩弹簧压缩产生形变,此时的定位滑块内部底面的上表面与紧固螺栓的螺栓帽部分的下端面是分离状态的。

技术总结

本发明涉及实体保持架的加工,具体是涉及分体式圆柱滚子保持架加工工艺,具体包括以下工序:工序一:将保持架座定位于定位工装上,钻保持架座锪孔;工序二:以工序一加工的保持架座锪孔作为定位基准,钻保持架盖锪孔,钻保持架座盖配套铆钉孔,卸下保持架盖铣保持架座兜孔。本发明优化整个加工工序并借助定位工装,通过以保持架座锪孔作为定位基准加工保持架盖锪孔、保持架座盖配合加工铆钉孔,钻保持架座锪孔工序工件不产生形变可以直接作为下一序的定位基准;同时,去除传统工艺中的去除毛刺和整形工序,节省生产节拍,减少过程增加的工序对产品质量产生的不确定因素,降低生产成本,降低了操作者的劳动强度,同时提高了工作效率。

技术研发人员:刘贤旺,刘玉迪,王宝珠,杨军

受保护的技术使用者:大连瑞谷科技有限公司

技术研发日:

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!