一种换热器的中冷器双轨伺服系统焊接设备及方法与流程

本发明涉及汽车部件焊接,尤其是涉及一种换热器的中冷器双轨伺服系统焊接设备。

背景技术:

1、汽车换热器的中冷器是涡轮增压发动机冷却系统中不可缺少的重要部件,随着国家倡导节能、低碳、环保等要求,现在家用小轿车、suv等车型也携带换热器的中冷器。如图1所示,为中冷器的芯体与气室焊接结构示意图,现有的焊接设备还存在着人工手动调节环节,例如依赖人工对芯体、气室固定位置进行定位,并在焊接一面完成后,需要仍操作手轮将工件翻转后焊接另外一面等环节。

技术实现思路

1、本发明的目的是克服上述现有技术存在的缺陷而提供一种换热器的中冷器双轨伺服系统焊接设备及方法。

2、本发明的目的可以通过以下技术方案来实现:

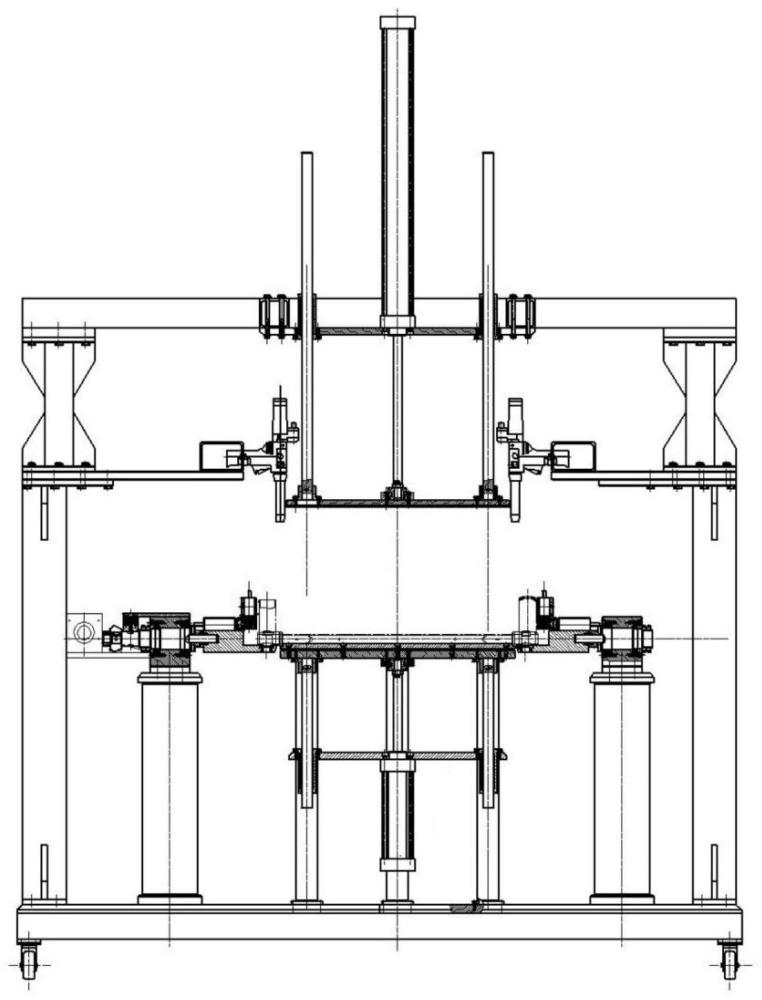

3、作为本发明的第一方面,提供一种换热器双轨伺服系统自动焊接设备,所述设备包括用于焊接工件的双轨、双枪自动焊接装置以及能够相对运动并压紧工件的下工作台面与上工作台面;

4、所述自动焊接设备还包括用于将整个工件进行翻转的旋转机构;所述的旋转机构包括在工件的两侧同轴设置旋转主轴,两侧所述旋转主轴相对的一端分别通过旋转板连接工件,所述旋转机构还包括与旋转主轴驱动连接的伺服系统。

5、作为优选技术方案,所述工件的气室上设置有下定位柱,两侧的所述旋转板上设置有与气室下定位柱相匹配的旋转定位孔,所述气室下定位柱设置在所述的旋转定位孔中。

6、作为优选技术方案,所述的旋转机构还包括用于定位工件的滑动定位气缸。

7、作为优选技术方案,所述的滑动定位气缸内设置有用于固定工件的镶块。

8、作为优选技术方案,所述的滑动定位气缸包括相互垂直设置的水平滑动气缸与垂向滑动气缸,所述水平滑动气缸用于驱动垂向滑动气缸水平运动,所述垂向滑动气缸的输出端设置有镶块并通过镶块连接固定工件。

9、作为优选技术方案,所述两侧滑动定位气缸于朝向工件的一面分别设置有隔热板。

10、作为优选技术方案,所述的旋转机构于工件的其中一侧设置有用于驱动同侧旋转主轴的伺服系统,与伺服系统相对一侧的旋转主轴作为从动轴。

11、作为优选技术方案,所述的下工作台面与上工作台面相背的一侧分别设置有下压紧气缸以及上压紧气缸。

12、作为优选技术方案,所述的下工作台面上设置有用于定位工件芯体的缺口。

13、作为本发明的第二方面,提供一种换热器双轨伺服系统自动焊接方法,所述方法基于如上所述的设备,所述方法的具体步骤包括:

14、将工件芯体在焊接台面上定位后,由下工作台面的缺口确定芯体的安放位置;

15、通过两侧滑动定位气缸以及安装块将工件气室在旋转板上的定位固定;

16、上下气缸带动上下工作台面压紧,开始焊接;

17、其中的一面焊接完成后,上下气缸松开,伺服系统驱动主轴由旋转板带动工件翻转;

18、翻转到位后,上下气缸带动上下工作台面压紧,焊接另一面;

19、上下气缸松开,伺服系统驱动主轴,旋转板带动工件翻转;

20、上下气缸带动上下工作台面压紧,两侧气室滑动定位气缸退位;

21、上气缸退位,取下工件。

22、与现有技术相比,本发明具有以下有益效果:

23、1)本发明设置旋转机构,在工件的一边焊接完成后,通过旋转伺服系统带动左主轴,再由左主轴带动左工件旋转板后,连同工件带动右工件旋转板再带动右主轴,使工件实现翻转,再焊接工件的另一面,相较于现有基于人工的翻面及定位调节,工作效率更高,操作更加简便。

24、2)本发明在工装设备上考虑并设置芯体、气室的各定位模块,通过设置滑动定位气缸实现对工件的定位,相较于传统人工定位的方案,工件的定位效率更高。

25、4)本发明采用隔热材料的保护套进行隔热,使气缸防止火溅物与热量的传递,避免滑动定位气缸受热后易变形,不易滑动的情况。

26、5)本发明将焊接后的芯体用上下工作台面连接的气缸压紧,然后定位气缸退出后,松开上下工作台面的气缸,使工件取下。解决经过芯体与气室焊接后,产品会有变形产生,定位气缸不易退出,使产品不易取出的问题。

技术特征:

1.一种换热器双轨伺服系统自动焊接设备,所述设备包括用于焊接工件(8)的双轨、双枪自动焊接装置以及能够相对运动并压紧工件(8)的下工作台面(12)与上工作台面(13);

2.根据权利要求1所述的一种换热器双轨伺服系统自动焊接设备,其特征在于,所述工件(8)的气室上设置有下定位柱,两侧的所述旋转板上设置有与气室下定位柱相匹配的旋转定位孔,所述气室下定位柱设置在所述的旋转定位孔中。

3.根据权利要求1所述的一种换热器双轨伺服系统自动焊接设备,其特征在于,所述的旋转机构还包括用于定位工件(8)的滑动定位气缸。

4.根据权利要求3所述的一种换热器双轨伺服系统自动焊接设备,其特征在于,所述的滑动定位气缸内设置有用于固定工件(8)的镶块。

5.根据权利要求4所述的一种换热器双轨伺服系统自动焊接设备,其特征在于,所述的滑动定位气缸包括相互垂直设置的水平滑动气缸与垂向滑动气缸,所述水平滑动气缸用于驱动垂向滑动气缸水平运动,所述垂向滑动气缸的输出端设置有镶块并通过镶块连接固定工件(8)。

6.根据权利要求3所述的一种换热器双轨伺服系统自动焊接设备,其特征在于,所述两侧滑动定位气缸于朝向工件(8)的一面分别设置有隔热板(16)。

7.根据权利要求1所述的一种换热器双轨伺服系统自动焊接设备,其特征在于,所述的旋转机构于工件(8)的其中一侧设置有用于驱动同侧旋转主轴的伺服系统(2),与伺服系统(2)相对一侧的旋转主轴作为从动轴。

8.根据权利要求1所述的一种换热器双轨伺服系统自动焊接设备,其特征在于,所述的下工作台面(12)与上工作台面(13)相背的一侧分别设置有下压紧气缸(10)以及上压紧气缸(9)。

9.根据权利要求1所述的一种换热器双轨伺服系统自动焊接设备,其特征在于,所述的下工作台面(12)上设置有用于定位工件(8)芯体的缺口。

10.一种换热器双轨伺服系统自动焊接方法,其特征在于,所述方法基于如权利要求1-9中任一所述的设备,所述方法的具体步骤包括:

技术总结

本发明涉及一种换热器双轨伺服系统自动焊接设备及方法,所述设备包括用于焊接工件的双轨、双枪自动焊接装置以及能够相对运动并压紧工件的下工作台面与上工作台面;所述自动焊接设备还包括用于将整个工件进行翻转的旋转机构;所述的旋转机构包括在工件的两侧同轴设置旋转主轴,两侧所述旋转主轴相对的一端分别通过旋转板连接工件,所述旋转机构还包括与旋转主轴驱动连接的伺服系统。与现有技术相比,本发明在焊接中无需人员操作,将产品安放在固定的工作台面上,启动操作按钮自动走完一个过程后,自动松开产品将工件取下,完成整个产品的焊接,操作简便,生产效率提高。

技术研发人员:许继友

受保护的技术使用者:上海德朗汽车散热器制造有限公司

技术研发日:

技术公布日:2024/5/8

- 还没有人留言评论。精彩留言会获得点赞!