一种上料组装装置的制作方法

本申请涉及自动化组装的领域,尤其是涉及一种上料组装装置。

背景技术:

1、全自动化组装也是工业生产的发展趋势,具有组装效率高、组装精度高、人力成本低的优点。虽然开关、连接器等小型电子元器件的组装过程基本已实现全自动或半自动,但是目前仍有许多技术难题亟待解决。

2、相关技术中,如图1、图2所示,一种接触片装配件,包括基座10、与基座10插接的接触片20。接触片装配件组装过程如下:接触片20和基座10先各自上料到指定工位,接着气动手指夹取接触片20,然后将接触片20移送至基座10上侧,最后将接触片20插入基座10。接触片装配件组装完成后,再与其余配件相组装,得到完整的产品。

3、上述接触片装配件的自动组装过程中存在有以下问题:由于接触片较长,而气动手指仅能夹住接触片的一端,因此接触片插入基座的过程中,容易因受到的阻力较大而发生弯折形变,有待改进。

技术实现思路

1、为了顺利完成接触片和基座的组装,本申请提供一种上料组装装置。

2、本申请提供的一种上料组装装置采用如下的技术方案:

3、一种上料组装装置,包括基座上料机构、接触片上料机构、组装座、用于将接触片从接触片上料机构移送至组装座并夹紧的接触片移料机构、用于将基座从基座上料机构移送至组装座并使接触片与基座插接的基座组装机构;

4、所述接触片移料机构包括用于定位并吸附接触片的吸附组件、用于驱动吸附组件远离接触片上料机构的移动的第一驱动组件、用于驱动吸附组件和第一驱动组件靠近组装座移动的第二驱动组件。

5、通过采用上述技术方案,先将容易发生形变的接触片移动至组装工位并夹紧固定,再将基座插接于接触片上端,便能完成两者的组装。相比于传统方案,由接触片主动插入基座优化为接触片被动插入基座,因此无论接触片长度如何,均能够保证接触片受到夹紧的部分能够靠近插入基座的端部,进而保证接触片稳定被夹紧,进而防止接触片插接组装过程中受力形变的情况发生。

6、可选地,所述吸附组件包括吸附座、连接于吸附座一侧的定位板,所述吸附座一侧设置有用于供接触片贴合的吸附面,所述吸附座设置有吸气腔,所述吸气腔连通有多个吸气孔,所述吸气孔贯穿至吸附面。

7、通过采用上述技术方案,采用抽气的方式实现对接触片的真空吸附,吸附定位效果可靠,且容易使接触片脱离吸附座。

8、可选地,所述第二驱动组件包括第二驱动气缸、与第二驱动气缸的活塞杆连接的连接架;

9、所述第一驱动组件包括安装于连接架的第一驱动气缸、与第一驱动气缸的活塞杆连接的驱动条,所述连接架连接有滑轨,所述滑轨滑动连接有滑座,所述驱动条与滑座固定连接,所述吸附组件与滑座固定连接,所述连接架连接有分别位于驱动条两侧的第一定位块和第二定位块,所述驱动条与第一定位块贴合时吸附组件位于接触片上料机构,所述驱动条与第二定位块贴合时吸附组件正对于组装座。

10、通过采用上述技术方案,第一定位块和第二定位块对于驱动条的滑移位置进行定位,确保吸附组件对位准确。

11、可选地,所述组装座包括立架、与立架连接的连接座、连接于连接座上侧的紧固条以及穿设于紧固条和连接座之间的夹紧条,所述紧固条螺纹连接有抵紧夹紧条的紧固螺栓,所述连接座靠近接触片移料机构的一侧设置有供吸附组件进入的组装槽,所述夹紧条伸入组装槽。

12、通过采用上述技术方案,夹紧条的位置可以进行调整,适用于不同型号的产品,适用范围广。

13、可选地,所述连接座连接有限位块,所述连接座、限位块和紧固条之间形成有供基座插入的导向槽。

14、通过采用上述技术方案,对基座的下移过程进行导向,确保基座和接触片的顺利插接组装。

15、可选地,所述接触片上料机构包括接触片振动盘、与接触片振动盘连接的接触片料道,所述吸附组件设置于接触片料道远离接触片振动盘的一侧,所述接触片料道一侧设置有用于阻挡接触片的阻挡组件,另一侧设置有用于将受阻挡组件阻挡的接触片移动至吸附组件的上料组件;

16、所述上料组件包括安装于接触片料道的上料气缸和导向座,所述上料气缸的活塞杆连接有与导向座滑动连接的上料条,所述上料条连接有安装座,所述安装座安装有插接气缸,所述插接气缸的活塞杆连接有连接块,所述连接块连接有用于插入接触片的插杆,所述插杆滑动穿设于上料条。

17、通过采用上述技术方案,启动插接气缸,使得插杆插入接触片,再启动上料气缸,使得上料条靠近吸附组件移动,待接触片被吸附组件吸附固定后,插接气缸带动插杆脱离接触片,最后上料气缸带动上料条复位,便能完成一次接触片的上料。

18、可选地,所述阻挡组件包括与接触片料道连接的转动座、与转动座转动连接的转动件,所述转动件一端与接触片料道之间设置有弹簧,另一端为插入接触片料道的限位部。

19、通过采用上述技术方案,上料条靠近吸附组件移动过程中,接触片能够推开限位部,使得弹簧进一步受到压缩,待接触片通过后,弹簧推动转动件转动,使得限位部立即复位,确保后续接触片受到阻挡组件的限位,不会影响接触片移料机构动作。

20、可选地,所述基座上料机构包括基座振动盘、与基座振动盘连接的基座料道,所述基座料道远离基座振动盘的一侧设置有供基座插入的定位座。

21、通过采用上述技术方案,基座插入定位座后便无法移动,以便于基座组装机构拿取。

22、可选地,所述基座组装机构包括支撑架、与支撑架滑动连接的滑动架、安装于支撑架的进出气缸、安装于滑动架的升降气缸,所述进出气缸的活塞杆与滑动架固定连接,所述升降气缸的活塞杆固定连接有升降板,所述升降板下侧连接有用于拿取基座的气动手指。

23、通过采用上述技术方案,升降气缸先带动气动手指下移,气动手指再拿取基座,接着升降气缸带动气动手指上移,然后进出气缸带动升降气缸移动至组装座上移,最后升降气缸带动气动手指下移,使得基座与接触片插接后,气动手指松开基座。

24、可选地,所述接触片上料机构设置有两个且分别位于组装座两侧。

25、综上所述,本申请具有以下有益效果:

26、本申请由接触片主动插入基座优化为接触片被动插入基座,确保接触片受到夹紧的部分能够靠近插入基座的端部,进而防止接触片插接组装过程中受力形变的情况发生。

技术特征:

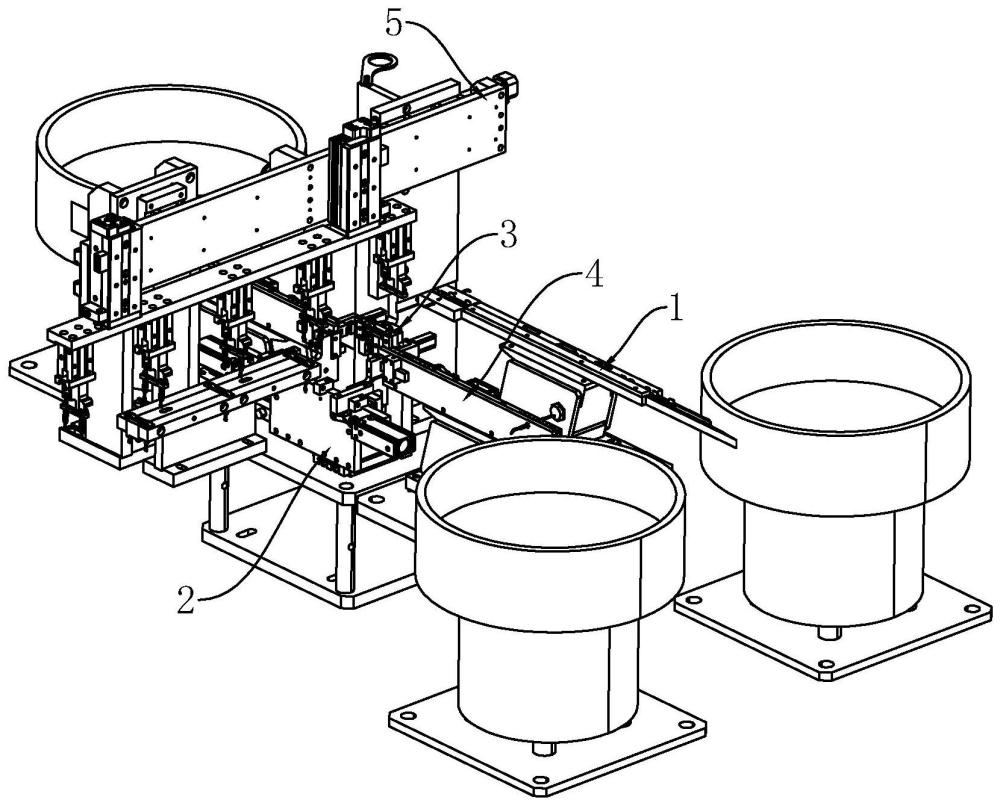

1.一种上料组装装置,其特征在于:包括基座上料机构(1)、接触片上料机构(4)、组装座(3)、用于将接触片从接触片上料机构(4)移送至组装座(3)并夹紧的接触片移料机构(2)、用于将基座从基座上料机构(1)移送至组装座(3)并使接触片与基座插接的基座组装机构(5);

2.根据权利要求1所述的上料组装装置,其特征在于:所述吸附组件(21)包括吸附座(211)、连接于吸附座(211)一侧的定位板(212),所述吸附座(211)一侧设置有用于供接触片贴合的吸附面(2111),所述吸附座(211)设置有吸气腔(2112),所述吸气腔(2112)连通有多个吸气孔(2113),所述吸气孔(2113)贯穿至吸附面(2111)。

3.根据权利要求1所述的上料组装装置,其特征在于:所述第二驱动组件(23)包括第二驱动气缸(231)、与第二驱动气缸(231)的活塞杆连接的连接架(232);

4.根据权利要求1所述的上料组装装置,其特征在于:所述组装座(3)包括立架(31)、与立架(31)连接的连接座(32)、连接于连接座(32)上侧的紧固条(33)以及穿设于紧固条(33)和连接座(32)之间的夹紧条(34),所述紧固条(33)螺纹连接有抵紧夹紧条(34)的紧固螺栓(35),所述连接座(32)靠近接触片移料机构(2)的一侧设置有供吸附组件(21)进入的组装槽(321),所述夹紧条(34)伸入组装槽(321)。

5.根据权利要求4所述的上料组装装置,其特征在于:所述连接座(32)连接有限位块(36),所述连接座(32)、限位块(36)和紧固条(33)之间形成有供基座插入的导向槽(37)。

6.根据权利要求1所述的上料组装装置,其特征在于:所述接触片上料机构(4)包括接触片振动盘(41)、与接触片振动盘(41)连接的接触片料道(42),所述吸附组件(21)设置于接触片料道(42)远离接触片振动盘(41)的一侧,所述接触片料道(42)一侧设置有用于阻挡接触片的阻挡组件(43),另一侧设置有用于将受阻挡组件(43)阻挡的接触片移动至吸附组件(21)的上料组件(44);

7.根据权利要求6所述的上料组装装置,其特征在于:所述阻挡组件(43)包括与接触片料道(42)连接的转动座(431)、与转动座(431)转动连接的转动件(432),所述转动件(432)一端与接触片料道(42)之间设置有弹簧(433),另一端为插入接触片料道(42)的限位部(4321)。

8.根据权利要求1所述的上料组装装置,其特征在于:所述基座上料机构(1)包括基座振动盘(11)、与基座振动盘(11)连接的基座料道(12),所述基座料道(12)远离基座振动盘(11)的一侧设置有供基座插入的定位座(13)。

9.根据权利要求1所述的上料组装装置,其特征在于:所述基座组装机构(5)包括支撑架(51)、与支撑架(51)滑动连接的滑动架(52)、安装于支撑架(51)的进出气缸(53)、安装于滑动架(52)的升降气缸(54),所述进出气缸(53)的活塞杆与滑动架(52)固定连接,所述升降气缸(54)的活塞杆固定连接有升降板(55),所述升降板(55)下侧连接有用于拿取基座的气动手指(56)。

10.根据权利要求1至9任一项所述的上料组装装置,其特征在于:所述接触片上料机构(4)设置有两个且分别位于组装座(3)两侧。

技术总结

本申请涉及自动化组装的领域,具体公开了一种上料组装装置,其包括基座上料机构、接触片上料机构、组装座、用于将接触片从接触片上料机构移送至组装座并夹紧的接触片移料机构、用于将基座从基座上料机构移送至组装座并使接触片与基座插接的基座组装机构;所述接触片移料机构包括用于定位并吸附接触片的吸附组件、用于驱动吸附组件远离接触片上料机构的移动的第一驱动组件、用于驱动吸附组件和第一驱动组件靠近组装座移动的第二驱动组件。本申请由接触片主动插入基座优化为接触片被动插入基座,确保接触片能够稳定被夹紧,进而防止接触片插接组装过程中受力形变的情况发生。

技术研发人员:杨拓,卢章林

受保护的技术使用者:浙江中讯电子有限公司

技术研发日:

技术公布日:2024/4/29

- 还没有人留言评论。精彩留言会获得点赞!