一种高精度厚壁筒体成形方法及辅助工装与流程

本发明涉及石油、化工、核电用压力容器厚壁筒体成形,具体涉及一种高精度厚壁筒体成形方法及辅助工装。

背景技术:

1、大型石油、化工、核电用压力容器产品,为节约制造成本,部分厚壁筒体由锻件改为板材卷制成型,但卷制成型的筒体极易存在如下缺陷:

2、筒体要求的成型精度高,而且需要筒体内壁整体堆焊不锈钢,焊后变形导致与封头装配存在错边,无法满足产品装焊精度要求。

3、现有的筒体卷制方法,一种是中径展开校圆法,即按中径展开下料,焊后对未卷直边段进行校圆。主要适合薄壁筒体卷制,厚壁筒体焊缝处会存在棱角度,影响后续装配;校圆时采用强力压制,影响焊缝质量,存在焊缝开裂的风险。另一种是模具预弯法,即中径展开下料后,两端采用专用模具和油压机配合,使筒体两端按成形后的直径进行预弯,适用于厚壁筒体,但受筒体尺寸限制,需要不同的模具配合,适用性不强,并且需要配合油压机,模具预弯成本较高。

4、基于上述现有技术状况和压力容器厚壁的精度要求,本发明人厚壁筒体成形方法及辅助装置做了深入研究,以期待设计出一种能够解决上述问题的高精度厚壁筒体成形方法及辅助工装。

技术实现思路

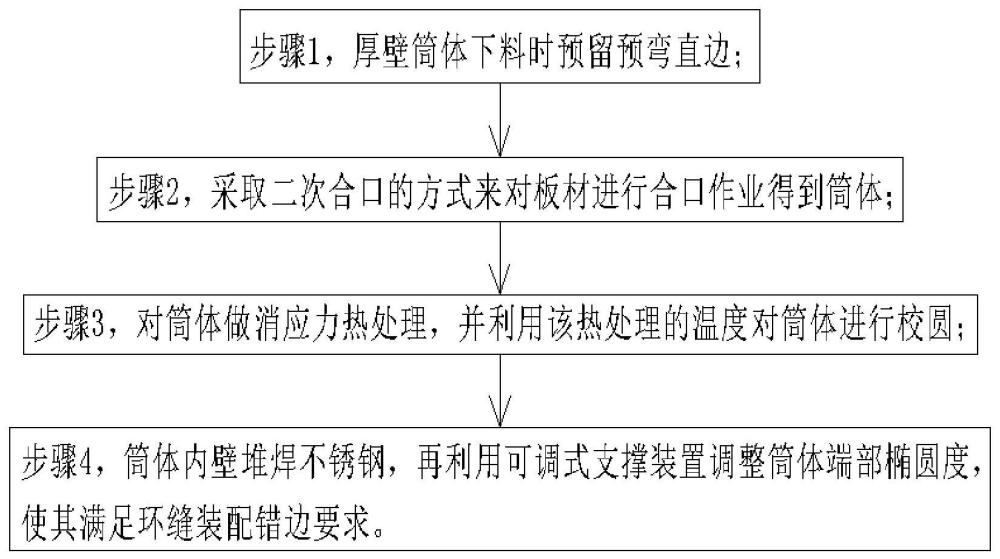

1、为了克服上述问题,本发明人进行了锐意研究,设计出一种高精度厚壁筒体成形方法及辅助工装,该方法利用卷板机巧妙解决了厚壁筒体精度要求高的问题,同时避免了环缝装焊错边问题;该方法的步骤为,厚壁筒体卷制时预留预弯直边;采取二次合口的方式来对筒体进行合口作业;消应力热处理,并利用该热处理的温度进行校圆;筒体内壁堆焊不锈钢,受成形和焊接变形影响,导致端部圆度不满足机加及装配要求,再利用可调式支撑装置调整筒体端部椭圆度,使其满足环缝装配错边要求,从而完成本发明。

2、具体来说,本发明的目的在于提供一种高精度厚壁筒体成形方法,该方法包括如下步骤:

3、步骤1,厚壁筒体下料时预留预弯直边;

4、步骤2,采取二次合口的方式来对板材进行合口作业得到筒体;

5、步骤3,对筒体做消应力热处理,并利用该热处理的温度对筒体进行校圆;

6、步骤4,筒体内壁堆焊不锈钢,再利用可调式支撑装置调整筒体端部椭圆度,使其满足环缝装配错边要求。

7、其中,在所述步骤1中,在厚壁筒体下料时,按中径展开后两端都再预留出预弯直边,所述预弯直边的宽度大于或等于筒体壁厚的两倍;

8、优选地,控制下料尺寸,板材对角线之差不大于2mm。

9、其中,所述步骤2包括如下子步骤:

10、子步骤2-1,采用重型卷板机对板材做初卷成型;其中,在初卷预弯该板材的两端时,采用样板1测量纵缝附近板材初卷预弯后的内弧半径,控制该内弧半径与筒体成形后的内半径一致;

11、子步骤2-2,测量初卷成型的板材尺寸并计算板材延展量;

12、子步骤2-3,去除板材的预弯直边;其中,根据需要与筒体焊接的封头的内圆周长,基于板材延展量和预期筒体尺寸,按筒体尺寸的正公差来加工去除直边余量,并加工筒体纵缝坡口;

13、子步骤2-4,板材在卷板机上合口成筒体,通过在筒体两端装焊门型板来调整纵缝错边,进而在卷板机的配合下,完成纵缝的装点;

14、子步骤2-5,筒体纵缝焊接,无损探伤。

15、其中,在子步骤2-1中,在初卷成型前,根据预期的筒体尺寸,在板材两端都标记出预计的纵缝位置;

16、所述纵缝附近为包含纵缝在内的至少300mm宽的板材区域。

17、其中,所述样板的一端为弧面,且弧面对应的半径尺寸与筒体成形后的内半径一致;从而能够将该样板贴合在板材内壁面上,通过观测样板与板材内壁之间的贴合状况来判断当前板材的初卷程度。

18、其中,在步骤3中,通过热处理的方式来消除筒体上因焊接产生的热应力,在热处理后空冷筒体,待温度冷却到150摄氏度以下时,通过重型卷板机对筒体做校圆处理;

19、优选地,筒体校圆后对筒体做纵缝无损探伤。

20、其中,在校圆处理过程中,所述筒体的温度控制在38摄氏度至150摄氏度之间。

21、其中,在步骤4中,所述可调式支撑装置包括环状的支撑板2,该支撑板2的内径尺寸大于筒体的外径尺寸,且套设在筒体外部;

22、在所述支撑板2和筒体之间设置有多个千斤顶3,所述千斤顶的轴线方向都指向筒体的轴线。

23、其中,所述千斤顶均布在筒体周围,优选地,所述千斤顶设置有16个,且每个千斤顶都单独控制,能够根据形状需求为各个千斤顶提供不同的作用力。

24、本发明还提供一种高精度厚壁筒体成形的辅助工装,该工装包括样板1和可调式支撑装置;

25、其中,所述样板1用于在初卷预弯板材的两端时,及时校验板材的内弧半径;

26、所述可调式支撑装置用于调整筒体端部椭圆度,使其满足环缝装配错边要求。

27、本发明所具有的有益效果包括:

28、(1)根据本发明提供的高精度厚壁筒体成形方法及辅助工装,该方法中通过筒体预留预弯直边,校圆前增加热处理工序,有效解决了高精度筒体要求的圆度和棱角度问题,同时解决了筒体纵缝质量问题;

29、(2)根据本发明提供的高精度厚壁筒体成形方法及辅助工装,利用可调式支撑装置巧妙的将筒体与千斤顶连接在一起,解决了筒体内壁堆焊后筒体端部变形及环缝坡口机加问题,并有效保证了筒体与封头环缝装配,解决了厚壁容器错边问题,既保证了产品质量,又提高了筒体装焊效率。

技术特征:

1.一种高精度厚壁筒体成形方法,其特征在于,该方法包括如下步骤:

2.根据权利要求1所述的高精度厚壁筒体成形方法,其特征在于,

3.根据权利要求1所述的高精度厚壁筒体成形方法,其特征在于,

4.根据权利要求3所述的高精度厚壁筒体成形方法,其特征在于,

5.根据权利要求3所述的高精度厚壁筒体成形方法,其特征在于,

6.根据权利要求1所述的高精度厚壁筒体成形方法,其特征在于,

7.根据权利要求6所述的高精度厚壁筒体成形方法,其特征在于,

8.根据权利要求1所述的高精度厚壁筒体成形方法,其特征在于,

9.根据权利要求8所述的高精度厚壁筒体成形方法,其特征在于,

10.一种高精度厚壁筒体成形的辅助工装,其特征在于,该工装包括样板(1)和可调式支撑装置;

技术总结

本发明公开了一种高精度厚壁筒体成形方法及辅助工装,该方法利用卷板机巧妙解决了厚壁筒体精度要求高的问题,同时避免了环缝装焊错边问题;该方法的步骤为,厚壁筒体卷制时预留预弯直边;采取二次合口的方式来对筒体进行合口作业;消应力热处理,并利用该热处理的温度进行校圆;筒体内壁堆焊不锈钢,受成形和焊接变形影响,导致端部圆度不满足机加及装配要求,再利用可调式支撑装置调整筒体端部椭圆度,使其满足环缝装配错边要求。

技术研发人员:魏占超,林海燕,冷晓静,孙海涛,王楠,谢志永,路扬,宋春瑶

受保护的技术使用者:哈电集团(秦皇岛)重型装备有限公司

技术研发日:

技术公布日:2024/2/21

- 还没有人留言评论。精彩留言会获得点赞!