一种热轧厂粗轧机主传动轴扁头套装置的制作方法

本技术涉及轧机设备,具体而言,涉及一种热轧厂粗轧机主传动轴扁头套装置。

背景技术:

1、粗轧r1/r2主传动接轴由4部分组成:扁头套、辊侧关节、中间节、电机侧关节,其现状为:主传动轴各部件服役时长不一致:两端关节、中间轴可服役2年以上;扁头套服役1.5年,则无法满足精度要求,需下机更换。主传动轴属大型备件,备件费用高,更换难度大;且部件更换、整体更换项目工时长,都为20小时。

2、而在扁头套使用时,耐磨板/扁头加油周期长,造成耐磨板、扁头润滑不良,由于耐磨板、扁头工作面为低副配合,简单的面面接触,即使刚刚加注干油,工作面也会迅速将干油挤出工作面,造成工作面润滑不良、点蚀、磨损加剧,扁头套在机寿命短,尤其当耐磨板开档磨损超过2mm时,设备在机状态将不可控。

3、并且扁头装入扁头套时,会有大量夹杂着干油的空气从换气孔喷出,污染环境,工作辊换辊过程中,换气孔充许的单位时间过气量无法满足(密闭空间)单位时间体积的变化量,导致抽、装工作辊出现运动粘滞现象,扁头装入扁头套过半时,封闭空间处于扁头套底部,而换气孔位于扁头套中部,导致换气不畅,导致出现运动粘滞现象,甚至无法抽、装工作辊;

4、因此我们提出了一种热轧厂粗轧机主传动轴扁头套装置。

技术实现思路

1、本申请提供了一种热轧厂粗轧机主传动轴扁头套装置,以解决扁头装入扁头套时,会有大量夹杂着干油的空气从换气孔喷出,污染环境,工作辊换辊过程中,换气孔充许的单位时间过气量无法满足密闭空间单位时间体积的变化量,导致抽、装工作辊出现运动粘滞现象,扁头装入扁头套过半时,封闭空间处于扁头套底部,而换气孔位于扁头套中部,导致换气不畅,导致出现运动粘滞现象,甚至无法抽、装工作辊的问题。

2、或者,

3、为了解决上述技术问题或者至少部分地解决上述技术问题,本申请提供了一种热轧厂粗轧机主传动轴扁头套装置,包括:

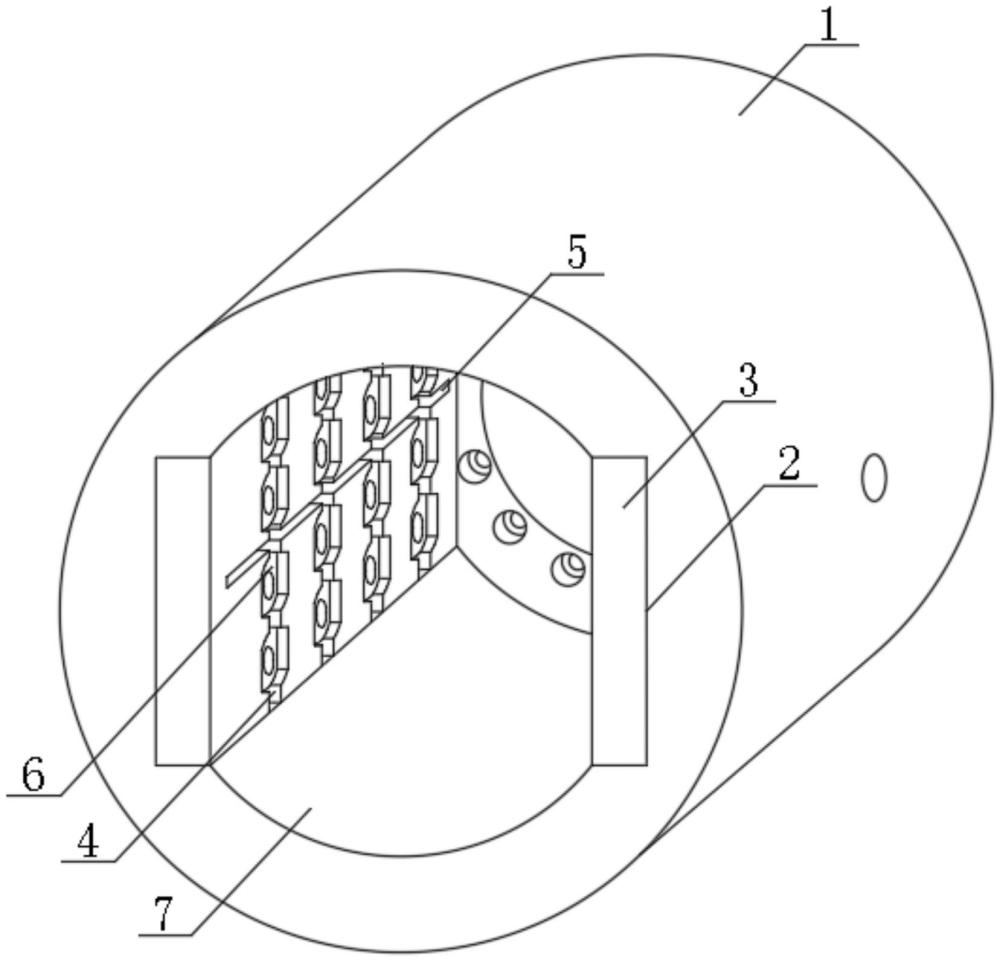

4、扁头套壳体,所述扁头套壳体的中部开有中空腔,且扁头套壳体的后侧壁中部开有安装孔,并且扁头套壳体的内侧壁左右两侧均开有安装槽;

5、耐磨板,所述耐磨板通过螺栓固定插接在安装槽的内部,且耐磨板的后端固定焊接有定位环,并且定位环的中部开有排气安装口,所述耐磨板的相对面等距上下开有多个第一矩形槽,所述第一矩形槽的中部横向贯穿开有第二矩形槽。

6、可选地,所述第一矩形槽上均等距开有多个储存槽。

7、可选地,所述定位环的前端外侧上下侧呈环形阵列均匀的开有多个圆槽,且圆槽的后端中部均开有第一圆孔。

8、可选地,所述储存槽的相对端面均开有第二圆孔。

9、可选地,所述耐磨板的相对面光滑,且耐磨板的相对面均为竖直面。

10、可选地,所述扁头套壳体的左右两侧和耐磨板的中部均贯穿开有注油口

11、本实用新型的有益效果为:

12、通过设备的整体结构,扁头套壳体内壁安装的耐磨板开连通式第一矩形槽、第二矩形槽和储存槽,在手动注油口外端安装快速接头,干油可由此注油口贯通到耐磨板内壁上,从而对连接的辊侧关节外侧进行润滑,并且第一矩形槽、第二矩形槽和储存槽内部能够储存大量的干油,从而避免干油被磨损消耗殆尽,从而能够对连接的辊侧关节进行有效的保护。

技术特征:

1.一种热轧厂粗轧机主传动轴扁头套装置,其特征在于,包括:

2.根据权利要求1所述的一种热轧厂粗轧机主传动轴扁头套装置,其特征在于:所述第一矩形槽(4)上均等距开有多个储存槽(6)。

3.根据权利要求1所述的一种热轧厂粗轧机主传动轴扁头套装置,其特征在于:所述定位环(8)的前端外侧上下侧呈环形阵列均匀的开有多个圆槽(10),且圆槽(10)的后端中部均开有第一圆孔。

4.根据权利要求2所述的一种热轧厂粗轧机主传动轴扁头套装置,其特征在于:所述储存槽(6)的相对端面均开有第二圆孔。

5.根据权利要求1所述的一种热轧厂粗轧机主传动轴扁头套装置,其特征在于:所述耐磨板(3)的相对面光滑,且耐磨板(3)的相对面均为竖直面。

6.根据权利要求1所述的一种热轧厂粗轧机主传动轴扁头套装置,其特征在于:所述扁头套壳体(1)的左右两侧和耐磨板(3)的中部均贯穿开有注油口。

技术总结

本技术涉及轧机设备技术领域,具体而言,涉及一种热轧厂粗轧机主传动轴扁头套装置,包括:扁头套壳体,所述扁头套壳体的中部开有中空腔,且扁头套壳体的后侧壁中部开有安装孔,并且扁头套壳体的内侧壁左右两侧均开有安装槽;耐磨板,所述耐磨板通过螺栓固定插接在安装槽的内部,且耐磨板的后端固定焊接有定位环,并且定位环的中部开有排气安装口。通过设备的整体结构,手动注油口外端安装快速接头,干油可由此注油口贯通到耐磨板内壁上,从而对连接的辊侧关节外侧进行润滑,并且第一矩形槽、第二矩形槽和储存槽内部能够储存大量的干油,从而避免干油被磨损消耗殆尽,从而能够对连接的辊侧关节进行有效的保护。

技术研发人员:朱志鹏,张维中,汪涛,吴新岭,刘伟,彭立文,王浩,孙会杰,巩贺,李万京,王文忠,黄爽

受保护的技术使用者:首钢京唐钢铁联合有限责任公司

技术研发日:20230107

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!