一种自动夹模器的制作方法

本技术属于夹模器领域,具体涉及一种自动夹模器。

背景技术:

1、模具在进行加工操作时需要在冲床上设置自动夹模器,用于夹紧模具,为了精准夹紧模具,普通方式通常直接采用气缸推动夹模器,气缸单一性的直推模式不能同时保证速度和精准度,导致夹模器夹持模具的效率降低。

技术实现思路

1、本实用新型所要解决的技术问题是针对现有技术的现状,而提供一种自动夹模器。

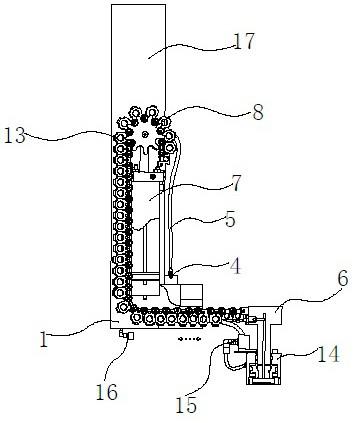

2、为解决上述技术方案问题,本实用新型提供一种可旋转工件夹模器,包括:安装块,所述安装块内开设有弧形通道,所述弧形通道内两侧开设有t型承接部,所述安装块上设置有油压接头,所述油压接头上设置有液压软管,所述液压软管另一端连接有夹模器;

3、气缸,所述气缸设置于所述安装块上部,所述气缸输出端转动连接有链轮,所述气缸上传动连接有滚轮链条,所述滚轮链条另一端绕过所述链轮并穿过所述弧形通道连接在所述夹模器上,所述滚轮链条另一端在所述t型承接部上运行,所述液压软管随所述滚轮链条同步运动,所述滚轮链条上设置有若干组滚轮,每组所述滚轮之间设置有夹持间隙,所述链轮的圆周方向上排列分布有弧形齿,所述弧形齿能够活动啮合在所述夹持间隙内。

4、在上述的一种自动夹模器中,所述滚轮链条上设置有若干个链板,每两个所述链板之间能够抵靠或者分开,所述滚轮将两个所述链板连接在一起,所述液压油管穿过所述链板。

5、在上述的一种自动夹模器中,所述夹模器下部设置有连接块,所述连接块上设置有模具检测开关。

6、在上述的一种自动夹模器中,所述安装块上设置有后退检测开关。

7、在上述的一种自动夹模器中,在所述气缸、所述滚轮链条、所述链轮外围设有壳体,所述壳体固定连接在所述安装块上。

8、与现有技术相比,本实用新型主要优点是滚轮链条中的夹持间隙与弧形齿的啮合不会产生打滑情况,传动速度提升的同时又能够精准输送夹模器位置,滚轮链条耐久性高且轻量化,滚轮链条在弧形通道内转动时,t型承接部在提供支撑的同时又能限制滚轮链条的移动路径。

技术特征:

1.一种自动夹模器,其特征在于,包括:安装块,所述安装块内开设有弧形通道,所述弧形通道内两侧开设有t型承接部,所述安装块上设置有油压接头,所述油压接头上设置有液压软管,所述液压软管另一端连接有夹模器;

2.根据权利要求1所述的一种自动夹模器,其特征在于, 所述滚轮链条上设置有若干个链板,每两个所述链板之间能够抵靠或者分开,所述滚轮将两个所述链板连接在一起,所述液压软管穿过所述链板。

3.根据权利要求2所述的一种自动夹模器,其特征在于,所述夹模器下部设置有连接块,所述连接块上设置有模具检测开关。

4.根据权利要求3所述的一种自动夹模器,其特征在于,所述安装块上设置有后退检测开关。

5.根据权利要求1所述的一种自动夹模器,其特征在于,在所述气缸、所述滚轮链条、所述链轮外围设有壳体,所述壳体固定连接在所述安装块上。

技术总结

本技术属于夹模器领域,提供了一种自动夹模器,包括:安装块,安装块内开设有弧形通道,弧形通道内两侧开设有T型承接部,安装块上设置有油压接头,油压接头上设置有液压软管,液压软管另一端连接有夹模器;气缸,气缸设置于安装块上部,气缸输出端转动连接有链轮,气缸上传动连接有滚轮链条,滚轮链条另一端绕过链轮并穿过弧形通道连接在夹模器上,滚轮链条另一端在T型承接部上运行,滚轮链条上设置有若干组滚轮,每组滚轮之间设置有夹持间隙,链轮的圆周方向上排列分布有弧形齿,弧形齿能够活动啮合在夹持间隙内。与现有技术相比,本技术的优点在于滚轮链条不会产生打滑情况,传动速度提升的同时又能够精准输送夹模器位置。

技术研发人员:司军波,汲怀民,姚万涛,王军

受保护的技术使用者:锐捷智创(浙江)机械科技有限公司

技术研发日:20230106

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!