一种自动翻转装置的制作方法

本技术涉及冲压件翻转设备,尤其涉及一种自动翻转装置。

背景技术:

1、在被冲压的产品结构需要进行两面冲压时,即需要将工件单面冲压后再翻转180°进行冲压,现有技术的机器人作业结构如下,机器人甲从第一台压力机中取出工件放入翻转机、翻转机将工件翻转后,由机器人乙从翻转机中提取工件再放入第二台压力机中,故此工序需二台机器人和一台翻转机,其使得自动化冲压线的制造成本高,且由于需要经过翻转机中转,使得整条冲压产线的生产效率低。

技术实现思路

1、本实用新型旨在提供一种自动翻转装置,以克服现有技术中存在的不足。

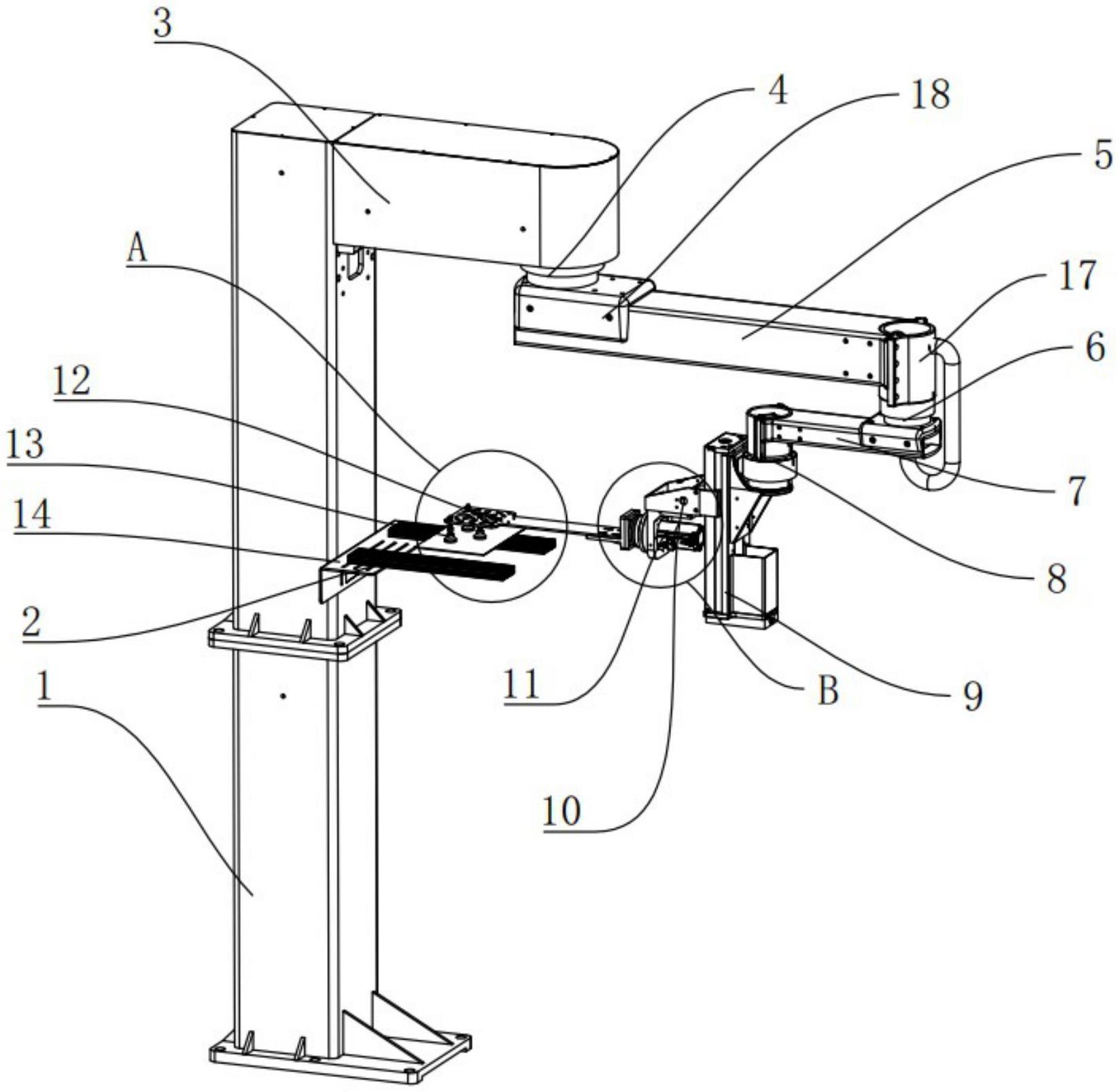

2、为解决上述技术问题,本实用新型的技术方案是:一种自动翻转装置,包括立柱,所述立柱边缘设置有用于放置工件的支撑板,支撑板之间留有空间,立柱顶部设置有内置有电机一的电机箱,电机一的工作端固定连接有连接壳一,连接壳一的前端设置有电机二,电机二的工作端固定连接有连接壳二,连接壳二的前端设置有电机三,电机三的工作端固定连接有直线模组,直线模组朝向立柱的一面上设置有电机四,电机四固定连接有连接板,连接板固定连接有连接盘,连接盘上可拆卸连接有吸盘。

3、上述方案中,将工件放置在支撑板上进行正面冲压,电机一驱动连接壳一转动一定的角度,电机二驱动连接壳二转动一定的角度,电机三驱动直线模组转动一定角度,连接盘上的吸盘正对于工件,然后电机四驱动连接板、连接盘以及吸盘下降以使吸盘接触支撑板上的工件,吸盘吸附工件之后,直线模组复位,电机一和电机二以及电机三均复位,使得连接盘、吸盘以及吸盘上的工件脱离支撑板;电机四驱动连接板旋转180度,实现工件的翻转,在旋转过程中,工件不会与支撑板接触;电机一驱动连接壳一转动一定的角度,电机二驱动连接壳二转动一定的角度,电机三驱动直线模组转动一定角度,使得工件正对于支撑板,直线模组下降,吸盘上的工件与支撑板接触,吸盘释放工件,电机一和电机二以及电机三再复位,工件进行反面冲压。解决了工序需二台机器人和一台翻转机,其使得自动化冲压线的制造成本高,且由于需要经过翻转机中转,使得整条冲压产线的生产效率低的问题。

4、作为本实用新型的一种自动翻转装置的改进,所述立柱上设置有调整板,所述调整板上开有若干直槽口,支撑板通过螺栓和直槽口的配合与调整板固定连接。

5、上述方案中,在实际工作过程中,由于工件尺寸不一致,冲压的尺寸也不一致,需要根据实际需要,调整支撑板的宽度以适合不同尺寸的工件和冲压尺寸,因此,通过螺栓和直槽口的配合调整支撑板在调整板的位置。

6、作为本实用新型的一种自动翻转装置的改进,所述电机四与连接盘之间设置有转接板,转接板呈l型设置,转接板的竖直端与电机四固定连接,转接板的水平端与连接盘固定连接。

7、上述方案中,由于工件和连接盘具有一定的质量,为了能够确保电机四与连接盘之间的连接强度能够确保连接盘不会脱离电机四,增加转接板来增加旋转电机四与连接盘之间的连接强度,同时也可以根据实际需要,调节连接盘在转接板之间的长度,从而控制连接盘和工件之间的位置。

8、作为本实用新型的一种自动翻转装置的改进,所述电机二与连接壳一之间设置有两个带有支耳的半圆形安装罩,连接壳一与安装罩之间通过螺栓固定连接,电机二安装在安装罩之间。

9、上述方案中,当电机二需要检修时,需要将电机二与连接壳一之间进行分离,原有需要将连接壳一与电机一之间先拆卸,然后将连接壳一取下之后,再把电机二从连接壳一内取出,并需要校准电机一和连接壳一之间位置与电机二与连接壳二之间的位置,造成检修工序较为繁琐。通过增加安装罩来减少检修工序,将电机二放置在安装罩内,然后将安装罩与连接壳一固定连接,当后期检修时,将安装罩打开,取出电机二进行检修即可。

10、作为本实用新型的一种自动翻转装置的改进,所述连接壳一顶部设置有连接罩,所述连接罩与连接壳一之间固定连接,所述连接罩配合连接壳一和电机一的工作端固定连接。

11、上述方案中,由于连接壳一的前端固定较多的零部件,电机一与连接壳一之间的固定处需要受到上述零部件的重力,这就导致连接壳一与电机一之间的连接处连接强度不够,因此,增加连接罩来增加连接壳一与电机一之间的连接强度。

12、与现有技术相比,本实用新型的有益效果是:将工件放置在支撑板上进行正面冲压,电机一驱动连接壳一转动一定的角度,电机二驱动连接壳二转动一定的角度,电机三驱动直线模组转动一定角度,连接盘上的吸盘正对于工件,然后电机四驱动连接板、连接盘以及吸盘下降以使吸盘接触支撑板上的工件,吸盘吸附工件之后,直线模组复位,电机一和电机二以及电机三均复位,使得连接盘、吸盘以及吸盘上的工件脱离支撑板;电机四旋转180度,实现工件的翻转,在旋转过程中,工件不会与支撑板接触;电机一驱动连接壳一转动一定的角度,电机二驱动连接壳二转动一定的角度,电机三驱动直线模组转动一定角度,使得工件正对于支撑板,直线模组下降,吸盘上的工件与支撑板接触,吸盘释放工件,电机一和电机二以及电机三再复位,工件进行反面冲压。解决了工序需二台机器人和一台翻转机,其使得自动化冲压线的制造成本高,且由于需要经过翻转机中转,使得整条冲压产线的生产效率低的问题;由于工件和连接盘具有一定的质量,为了能够确保电机四与连接盘之间的连接强度能够确保连接盘不会脱离电机四,增加转接板来增加电机四与连接盘之间的连接强度,同时也可以根据实际需要,调节连接盘在转接板之间的长度,从而控制连接盘和工件之间的位置;由于连接壳一的前端固定较多的零部件,电机一与连接壳一之间的固定处需要受到上述零部件的重力,这就导致连接壳一与电机一之间的连接处连接强度不够,因此,增加连接罩来增加连接壳一与电机一之间的连接强度。

技术特征:

1.一种自动翻转装置,包括立柱,其特征在于,所述立柱边缘设置有用于放置工件的支撑板,支撑板之间留有空间,立柱顶部设置有内置有电机一的电机箱,电机一的工作端固定连接有连接壳一,连接壳一的前端设置有电机二,电机二的工作端固定连接有连接壳二,连接壳二的前端设置有电机三,电机三的工作端固定连接有直线模组,直线模组朝向立柱的一面上设置有电机四,电机四固定连接有连接板,连接板固定有连接盘,连接盘上可拆卸连接有吸盘。

2.根据权利要求1所述的一种自动翻转装置,其特征在于,所述立柱上设置有调整板,所述调整板上开有若干直槽口,支撑板通过螺栓和直槽口的配合与调整板固定连接。

3.根据权利要求1所述的一种自动翻转装置,其特征在于,所述电机四与连接盘之间设置有转接板,转接板呈l型设置,转接板的竖直端与电机四固定连接,转接板的水平端与连接盘固定连接。

4.根据权利要求1所述的一种自动翻转装置,其特征在于,直线模组上设置有滑轨,所述滑轨与连接板滑动连接。

5.根据权利要求1所述的一种自动翻转装置,其特征在于,所述电机二与连接壳一之间设置有两个带有支耳的半圆形安装罩,连接壳一与安装罩之间通过螺栓固定连接,电机二安装在安装罩之间。

6.根据权利要求1所述的一种自动翻转装置,其特征在于,所述连接壳一顶部设置有连接罩,所述连接罩与连接壳一之间固定连接,所述连接罩配合连接壳一和电机一的工作端固定连接。

技术总结

本技术提供一种自动翻转装置,包括立柱,所述立柱边缘设置有用于放置工件的支撑板,支撑板之间留有空间,立柱顶部设置有内置有电机一的电机箱,电机一的工作端固定连接有连接壳一,连接壳一的前端设置有电机二,电机二的工作端固定连接有连接壳二,连接壳二的前端设置有电机三,电机三的工作端固定连接有直线模组,直线模组朝向立柱的一面上设置有连接板,连接板固定连接有电机四,电机四的固定板连接有连接盘,连接盘上可拆卸连接有吸盘,解决了工序需二台机器人和一台翻转机,其使得自动化冲压线的制造成本高,且由于需要经过翻转机中转,使得整条冲压产线的生产效率低的问题。

技术研发人员:陈健

受保护的技术使用者:苏州神运机器人有限公司

技术研发日:20230109

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!