一种铆钉传送机的制作方法

本技术涉及一种铆钉传送机。

背景技术:

1、吊框式接线座可广泛应用于小型断路器、交流接触器等电气设备中。其结构包括:接线框、设在接线框内的垫片及螺接在接线框上端用于压紧垫片的螺钉,为防止垫片的脱落,将垫片通过铆钉铆接在螺钉的前端。传统的接线框与螺钉的装配以及螺钉与垫片之间的铆接都采用人工方式实现,生产效率非常的低下,同时生产成本又非常的高。为提高生产效率和降低成本,采用自动机代替人工来装配是目前发展的必然趋势。

2、针对上述问题,申请人曾申请了一种名为“接线座自动组装机”的中国实用新型专利,采用的技术方案包括:工作台、设在工作台上的工件传送轨道,工件传送轨道的起始端设有接线框振动盘、垫片振动盘和螺钉振动盘,工件传送轨道一侧依次设有拧螺钉装置和铆压装置,在工件传送轨道一侧还设有工作推送装置,工作推送装置包括立柱、通过第一直线滑轨可前后滑动的安装在立柱上的中间座、通过第二直线滑轨可左右滑动的安装在中间座上的顶座及一组等距排列在顶座上的定位座,定位座上设有与接线座的接线框相适应的定位槽,中间座上设有带动其前后移动的第一伸缩气缸,顶座上设有带动其左右移动的第二伸缩气缸。主要改进之处为工件推送装置的结构,可同步实现对工件(指预装配的接线框、垫片、铆钉和螺钉)的稳定传送和定位。而接线框送料机、垫片送料机、铆钉送料机、螺钉送料机则采用市场上较为成熟的标准机器。其中,传统的铆钉送料机的结构如:授权公告号为“cn 213033549 u”、名称为“一种转盘式铆钉供料装置”的中国实用新型专利所示,对铆钉的取件,通常采用夹爪来夹取,由于吊框式接线座内的铆钉非常细小,采用传统夹爪方式取件,不但定位困难,易掉落,且很难将铆钉准确的放入接线座的接线框内。

技术实现思路

1、本实用新型要解决的技术问题是提供一种定位精准,不易掉落,可适用于吊框式接线座装配的铆钉传送机。

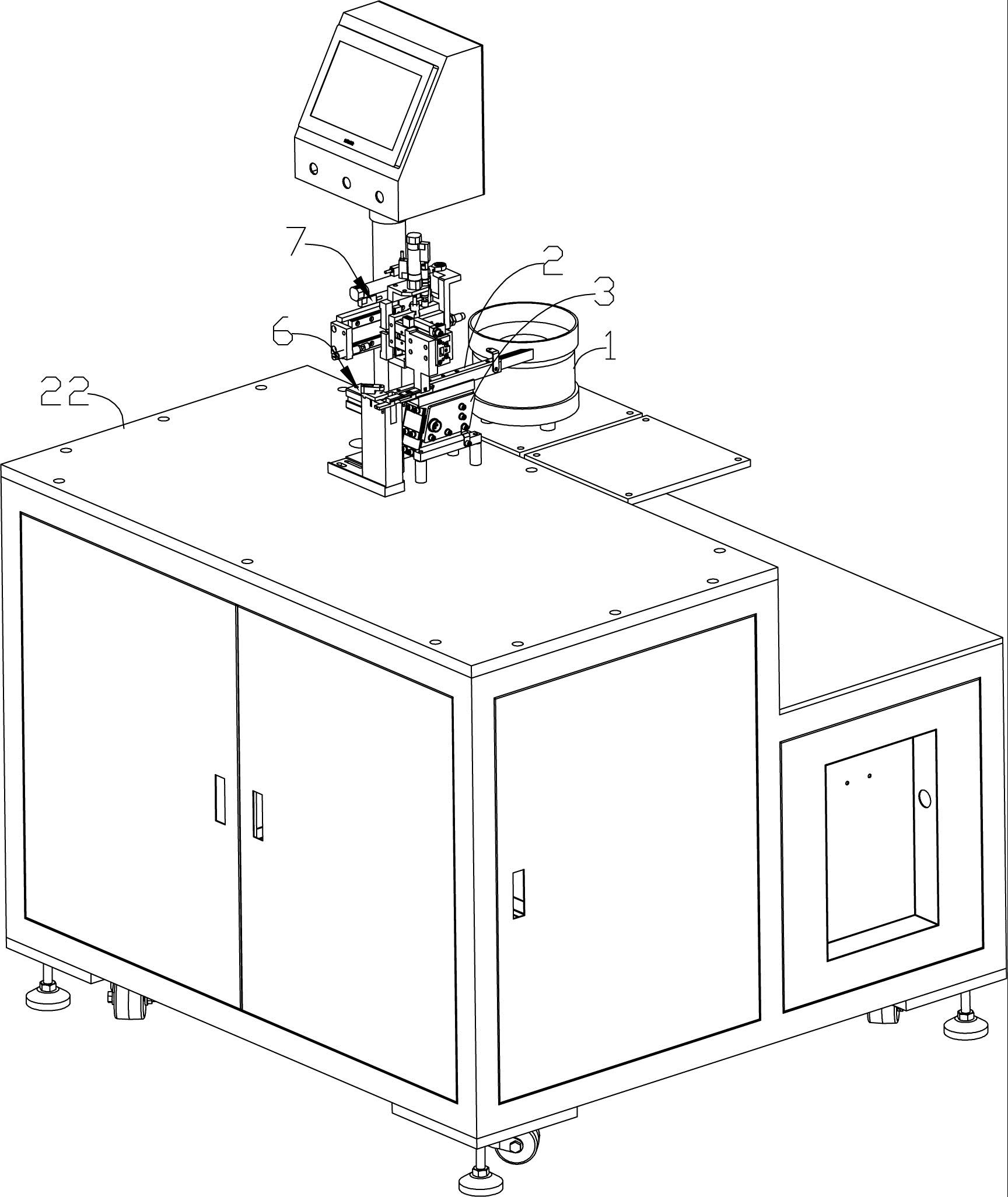

2、为解决上述问题,本实用新型采用的技术方案包括:工作台及设在所述工作台上的振动盘、工件传送轨道和直振器,所述工件传送轨道衔接于所述振动盘的出料口处,所述直振器设置在所述工件传送轨道底部,所述工件传送轨道上设有与铆钉相适应的第一“t”形槽,其特征在于:所述工件传送轨道的出料口处设有工件转送机构、对应所述工件转送机构旁设有工件提取机构,所述工件转送机构包括基座、滑动块、气缸,所述滑动块可滑动的安装于所述基座顶部的“u”形滑槽内,所述气缸连接于所述滑动块一端、带动其前后移动,所述基座上端设有衔接于所述工件传送轨道的中间过渡槽,所述滑动块一侧设有与所述铆钉相适应的“u”形工件转送槽;所述工件提取机构包括xyz三轴直线导轨、设在所述xyz三轴直线导轨前端的负压板,所述负压板置于所述工件转送机构上方、且所述负压板下端设有与所述铆钉相适应的气孔。

3、所述的铆钉传送机,其特征在于:所述基座前端设有用于对所述负压板进行定位的第一定位槽。

4、所述的铆钉传送机,其特征在于:所述xyz三轴直线导轨前端设有安装板,所述负压板安装在所述安装板底部的第二“t”形槽内。

5、所述的铆钉传送机,其特征在于:所述xyz三轴直线导轨的左右二端和上端均设有行程开关。

6、所述的铆钉传送机,其特征在于:所述基座前端设有用于所述工件传送轨道进行定位的第二定位槽。

7、所述的铆钉传送机,其特征在于:所述工件转送机构、工件提取机构安装于“l”形底座上。

8、所述的铆钉传送机,其特征在于:所述负压板的气孔上设有第三定位槽。

9、本实用新型的铆钉传送机优点如下:通过工件转送机构和工件提取机构的配合来提取铆钉,而工件提取机构采用负压板来吸取铆钉,可以更稳定的进行取件,且负压板的前端设置有扁平的头部,该头部可以更容易的伸入接线框内,以方便铆钉的铆接。

10、下面结合说明书附图对本实用新型做进一步说明。

技术特征:

1.一种铆钉传送机,包括工作台(25)及设在所述工作台(25)上的振动盘(1)、工件传送轨道(2)和直振器(3),所述工件传送轨道(2)衔接于所述振动盘(1)的出料口处,所述直振器(3)设置在所述工件传送轨道(2)底部,所述工件传送轨道(2)上设有与铆钉(4)相适应的第一“t”形槽(5),其特征在于:所述工件传送轨道(2)的出料口处设有工件转送机构(6)、对应所述工件转送机构(6)旁设有工件提取机构(7),所述工件转送机构(6)包括基座(8)、滑动块(9)、气缸(10),所述滑动块(9)可滑动的安装于所述基座(8)顶部的“u”形滑槽(11)内,所述气缸(10)连接于所述滑动块(9)一端、带动其前后移动,所述基座(8)上端设有衔接于所述工件传送轨道(2)的中间过渡槽(12),所述滑动块(9)一侧设有与所述铆钉(4)相适应的“u”形工件转送槽(13);所述工件提取机构(7)包括xyz三轴直线导轨(14)、设在所述xyz三轴直线导轨(14)前端的负压板(15),所述负压板(15)置于所述工件转送机构(6)上方、且所述负压板(15)下端设有与所述铆钉(4)相适应的气孔(16)。

2.根据权利要求1所述的铆钉传送机,其特征在于:所述基座(8)前端设有用于对所述负压板(15)进行定位的第一定位槽(17)。

3.根据权利要求1所述的铆钉传送机,其特征在于:所述xyz三轴直线导轨(14)前端设有安装板(18),所述负压板(15)安装在所述安装板(18)底部的第二“t”形槽(26)内。

4.根据权利要求1所述的铆钉传送机,其特征在于:所述xyz三轴直线导轨(14)的左右二端和上端均设有行程开关(19)。

5.根据权利要求2所述的铆钉传送机,其特征在于:所述基座(8)前端设有用于所述工件传送轨道(2)进行定位的第二定位槽(20)。

6.根据权利要求1所述的铆钉传送机,其特征在于:所述工件转送机构(6)、工件提取机构(7)安装于“l”形底座(21)上。

7.根据权利要求1所述的铆钉传送机,其特征在于:所述负压板(15)的气孔(16)上设有第三定位槽(22)。

8.根据权利要求1所述的铆钉传送机,其特征在于:所述负压板(15)前端设有扁平的头部(23),所述气孔(16)设置在所述扁平的头部(23)底部。

技术总结

本技术公开一种定位精准,不易掉落,可适用于吊框式接线座装配的铆钉传送机。采用的技术方案包括:工作台及设在所述工作台上的振动盘、工件传送轨道和直振器,所述工件传送轨道衔接于所述振动盘的出料口处,所述直振器设置在所述工件传送轨道底部,所述工件传送轨道上设有与铆钉相适应的第一“T”形槽,其特征在于:所述工件传送轨道的出料口处设有工件转送机构、对应所述工件转送机构旁设有工件提取机构,所述工件转送机构包括基座、滑动块、气缸,所述滑动块可滑动的安装于所述基座顶部的“U”形滑槽内,所述气缸连接于所述滑动块一端、带动其前后移动,所述基座上端设有衔接于所述工件传送轨道的中间过渡槽。

技术研发人员:王祥义

受保护的技术使用者:乐清市天泰标准件有限公司

技术研发日:20230113

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!