一种钢丝自动夹具装置的制作方法

本技术涉及一种钢丝自动夹具装置,属于钢丝制品生产。

背景技术:

1、金属线材在生产过程中,需要作业线开停车进行操作或更换工字轮,在设备停止后,钢丝自然下落,整线张力产生变化,甚至在槽体酸洗段,钢丝张力变化将引起诸多的性能问题,带来质量风险。

2、作业线开停车或卸轮后,需人工手动操作夹具夹紧钢丝,使其保持一定的拉力,维持不松动、掉落的状态,稳定过程的张力控制,从而方便收线快速卸轮。但此项操作势必会造成时间的浪费,不熟练或误操作时将更加浪费卸轮时间,影响上下轮速度,轮底黑丝等问题存在隐患。且人为操作随意性较大,夹具过紧或野蛮操作也会对钢丝造成损伤,影响产品质量

3、钢丝丝径的测量需要操作人员在设备停机状态下使用测量仪器对钢丝检测,或卸轮后对缠绕工字轮上的钢丝进行检测,既影响了生产效率,又增加了员工的工作量,同时存在检测人员技能差距带来的隐患。

技术实现思路

1、本实用新型的目的在于克服现有技术中的不足,提供一种钢丝自动夹具装置,解决使用手动夹具生产效率较低,影响产品质量且存在安全隐患的问题。

2、为达到上述目的/为解决上述技术问题,本实用新型是采用下述技术方案实现的:

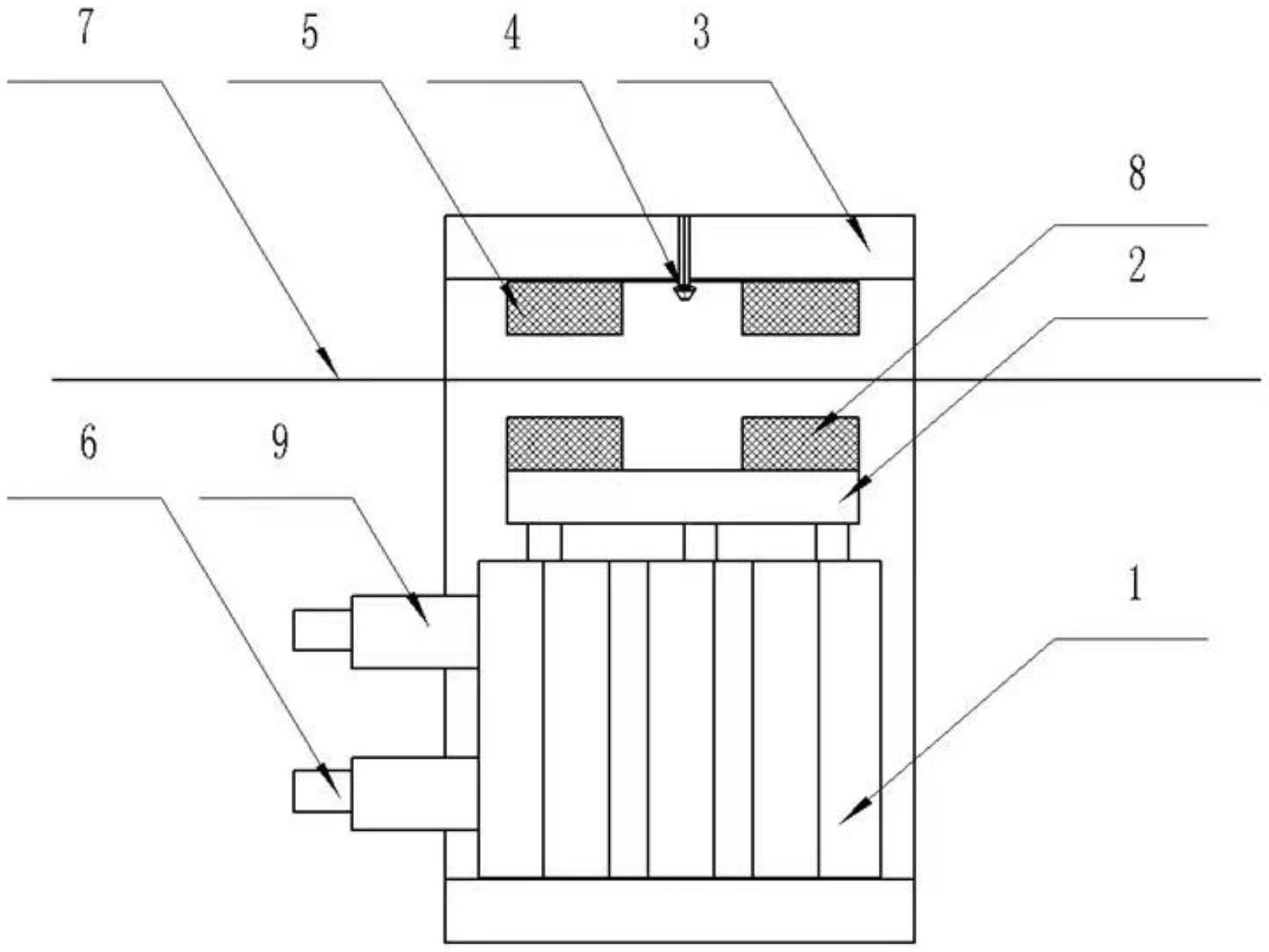

3、本实用新型提供了一种钢丝自动夹具装置,包括伸缩气缸,所述伸缩气缸安装于夹具支架,所述伸缩气缸的顶部通过伸缩杆连接有气缸顶板;所述气缸顶板的表面安装有第一夹板;所述夹具支架面向气缸顶板的一面安装有第二夹板和丝径检测器,所述丝径检测器位于第二夹板的中间位置。

4、进一步的,所述第一夹板的位置与第二夹板的位置相对应。

5、进一步的,所述夹具支架是上下限位的支架。

6、进一步的,所述夹具支架的侧面形状呈凹字形。

7、进一步的,所述伸缩气缸的一侧分别设有进气管和出气管,所述进气管和出气管用于连接伸缩气缸和供气管路。

8、进一步的,所述第一夹板和第二夹板的材质是塑性材料。

9、与现有技术相比,本实用新型所达到的有益效果:

10、一、与设备操作联动,在钢丝停止运行的同时,自动触发气缸动作顶紧钢丝,使钢丝停止状态下仍保持一定的张力;再次启动设备或更换工字轮后,自动触发气缸动作释放伸缩杆,整个自动控制过程及时有效,无需人工操作,减少人为随意性和时间的浪费,确保钢丝张力稳定。

11、二、夹紧器件采用尼龙塑性材质,减少对钢丝的硬性摩擦和挤压,从而避免钢丝夹紧时的损伤,稳定产品质量。

12、三、钢丝丝径在线检测,避免因钢丝走线振动带来的影响,提高丝径检测处的准确性,降低员工劳动量,提高生产效率。

技术特征:

1.一种钢丝自动夹具装置,其特征在于,包括伸缩气缸(1),所述伸缩气缸(1)安装于夹具支架(3),所述伸缩气缸(1)的顶部通过伸缩杆连接有气缸顶板(2);所述气缸顶板(2)的表面安装有第一夹板(8);所述夹具支架(3)面向气缸顶板(2)的一面安装有第二夹板(5)和丝径检测器(4),所述丝径检测器(4)位于第二夹板(5)的中间位置。

2.根据权利要求1所述的一种钢丝自动夹具装置,其特征在于,所述第一夹板(8)的位置与第二夹板(5)的位置相对应。

3.根据权利要求1所述的一种钢丝自动夹具装置,其特征在于,所述夹具支架(3)是上下限位的支架。

4.根据权利要求1所述的一种钢丝自动夹具装置,其特征在于,所述夹具支架(3)的侧面形状呈凹字形。

5.根据权利要求1所述的一种钢丝自动夹具装置,其特征在于,所述伸缩气缸(1)的一侧分别设有进气管(6)和出气管(9),所述进气管(6)和出气管(9)用于连接伸缩气缸(1)和供气管路。

6.根据权利要求1所述的一种钢丝自动夹具装置,其特征在于,所述第一夹板(8)和第二夹板(5)的材质是塑性材料。

技术总结

本技术涉及一种钢丝自动夹具装置,包括伸缩气缸(1),所述伸缩气缸(1)安装于夹具支架(3),所述伸缩气缸(1)的顶部通过伸缩杆连接有气缸顶板(2);所述气缸顶板(2)的表面安装有第一夹板(8);所述夹具支架(3)面向气缸顶板(2)的一面安装有第二夹板(5)和丝径检测器(4),所述丝径检测器(4)位于第二夹板(5)的中间位置,实现金属线材在开停车期间对不同规格尺寸、不同运行速度的张力控制,及时自动夹紧钢丝,使其仍保持一定的张力,减少钢丝生产过程中的张力变化。减少对钢丝本身的挤压刮伤现象,提升钢丝的品质,在线读取钢丝丝径,减少测量误差。

技术研发人员:朱进,蒋茂华,成建华,李正前

受保护的技术使用者:江苏兴达钢帘线股份有限公司

技术研发日:20230130

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!