一种型钢精轧机的制作方法

本技术涉及型钢精加工设备,特别涉及一种型钢精轧机。

背景技术:

1、辊轧机用于加工轧件,使其产生塑形变形,是实现金属轧制过程的设备,轧件从旋转的工作辊之间通过,旋转的工作辊对轧件施加成型压力,从而实现轧制,其主要包括工作机座、机架、轧辊、轧辊轴承和传动装置等。

2、直线导轨又称线轨、线性滑轨,用于直线往复运动场合,且可以承担一定的扭矩,可在高负载的情况下实现高精度的直线运动。直线导轨副一般由导轨、滑块、反向器、滚动体和保持器等组成,它是一种新型的作相对往复直线运动的滚动支承,能以滑块和导轨间的钢球滚动来代替直接的滑动接触,并且滚动体可以借助反向器在滚道和滑块内实现无限循环,具有结构简单、动静摩擦系数小、定位精度高、精度保持性好等优点。其上的滑块用来支撑和引导运动部件,按给定的方向做往复直线运动。

3、直线导轨副的滑块一般采用单件锻打后机加热处理成型,小规格的也采用拉拔成长条料分段成型工艺。中、大规格的使用具有一定加工余量形状的型钢机加工,将型钢条料断开成单件后加工、组装而成;使用滑块型钢具有成本低、加工效率高等优势,滑块型钢是直接将钢坯加热后,通过轧辊轧制使其成型,由于热轧工艺的特点,型钢轧制尺寸公差较大,对于滑块制造来说,型钢尺寸公差越小加工成本就会越低。鉴于型钢截面尺寸公差要求越来越小,表面质量也要求更高。

4、现有技术中型钢轧制具有如下缺点:轧制出来的型钢,型钢截面尺寸波动大且不再进行后序截面形状改变,后序截面形状加工余量大;在自动化生产中,生产的型钢尺寸波动大,不易使用标准工装批量生产;生产的型钢表面光洁度不够,由于表面产品质量问题,产品电镀后问题更加显现。

技术实现思路

1、本实用新型要解决的技术问题是提供一种型钢精轧机以解决现有技术中轧制的型钢尺寸波动大、光洁度不够的技术问题。

2、为解决上述技术问题,本实用新型提供如下技术方案:

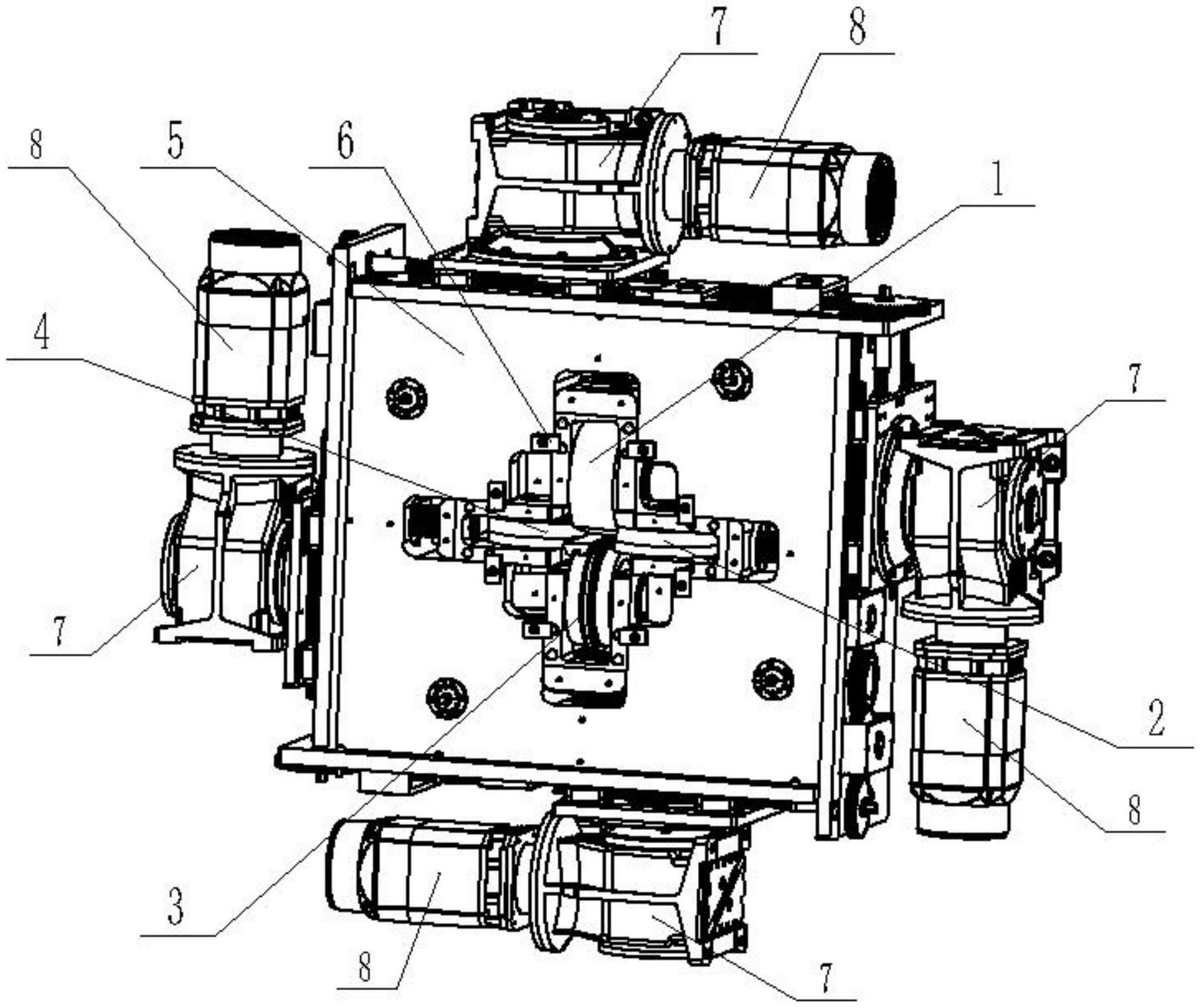

3、一种型钢精轧机,包括机身,所述机身内安装有轧辊组,所述机身上安装有驱动机构,所述驱动机构控制所述轧辊组工作,所述轧辊组内轧辊转动的同时还进行下压或抬起的动作。

4、优选地,所述轧辊组和所述驱动机构数量相同并一一对应,均至少为二组。

5、优选地,所述轧辊组有四组且四组所述轧辊组回转轴线共面呈“十”字形布置;所述四组轧辊组在所述机身的中心对称安装;第一轧辊组回转轴线呈水平布置,第三轧辊组与所述第一轧辊组的回转轴线呈180°夹角;第二轧辊组和第四轧辊组的回转轴线也呈180°夹角;所述第一轧辊组和所述第二轧辊组的回转轴线正交呈90°夹角;四组所述轧辊组形成一套回转轴线呈方形共面的平面四组辊系。

6、优选地,所述四组轧辊组内的所述轧辊形成方形孔型,在所述轧辊上开出想得到成品的截面形状相应的轧制孔型,四组所述轧辊两两相对。

7、优选地,所述驱动机构包括伺服主轴电机,所述伺服主轴电机连接并驱动主传动减速机,所述主传动减速机连接有传动轴,所述传动轴同轴配装在传动套内,所述传动套与对应的所述轧辊组连接。

8、优选地,所述轧辊组包括轧辊固定架和轧辊活动架,两者可拆卸拼装在一起,且两者结构前后面对应位置上均各设有一个半圆形孔,拼装在一起后形成一个整圆形孔,轧辊轴穿过此圆孔并得以在圆孔内旋转;

9、所述轧辊固定架端面中间开设有螺纹孔,所述螺纹孔内旋合有轧辊调整轴的一端,所述轧辊调整轴的另一端安装有调整齿轮,所述调整齿轮通过传动装置连接有调整减速机,所述调整减速机能够以固定规律向两个方向旋转,驱动所述调整齿轮,继而使所述调整齿轮带动所述轧辊调整轴以固定规律连续向两个方向旋转,即,使所述轧辊调整轴一端在所述螺纹孔内旋进旋出,以此调节所述轧辊组的位置,使所述轧辊完成下压或抬起的动作。

10、优选地,所述传动套一端同轴安装有所述传动轴,所述传动套另一端同轴与所述轧辊轴连接;所述轧辊下压或抬起时,所述传动轴也跟着同步移动,即所述主传动减速机与所述机身之间安装有移动机构,所述移动机构能使所述传动轴与所述轧辊的移动同向同距同速率。

11、优选地,所述机身中心加工开设有四处垂直于所述机身前后面的u型通孔,位置形状与所述轧辊组对应,四个u型通孔形成四个导向槽,四个所述导向槽呈“十”字形布置,相对的两个所述导向槽中心面共面,且一组相对的两个所述导向槽通过所述机身竖向中间面,另一组相对的两个所述导向槽通过所述机身横向中间面。

12、优选地,所述导向槽的尺寸与所述轧辊固定架宽度尺寸相同,两者之间采用间隙配合,四组所述导向槽中间交汇形成的空间用以容纳所述轧辊组;所述机身的前后面在每组所述导向槽的外两侧加工有对称的两套螺栓孔及凹槽,通过螺栓将轧辊架压块固定在所述凹槽内,所述导向槽约束及所述轧辊架压块的摩擦压紧使所述轧辊固定架限定在所述导向槽内并沿所述导向槽滑动。

13、优选地,所述机身与所述移动机构之间设有垫板,所述垫板和所述移动机构与所述轧辊的回转轴线垂直;所述传动轴穿过所述机身的孔为长圆孔,且所述长圆孔与所述轧辊调整轴穿过的所述螺纹孔在空间共面且垂直。

14、本实用新型与现有技术相比,至少具有如下有益效果:

15、上述方案中,对型钢轧制增加一道精密冷轧工序,解决型钢截面尺寸公差波动问题,精确修正热轧产品尺寸,保证产品一致性;使型钢致密度得以提高,从而机械强度得以提高,表面光洁度增加;使轧制出来的型钢尺寸一致性好,能使用自动化生产线加工,提升生产效率,降低生产成本。

技术特征:

1.一种型钢精轧机,其特征在于,包括机身,所述机身内安装有轧辊组,所述机身上安装有驱动机构,所述驱动机构控制所述轧辊组工作,所述轧辊组内轧辊转动的同时还进行下压或抬起的动作。

2.根据权利要求1所述的型钢精轧机,其特征在于,所述轧辊组和所述驱动机构数量相同并一一对应,均至少为二组。

3.根据权利要求1所述的型钢精轧机,其特征在于,所述驱动机构包括伺服主轴电机,所述伺服主轴电机连接并驱动主传动减速机,所述主传动减速机连接有传动轴,所述传动轴同轴配装在传动套内,所述传动套与对应的所述轧辊组连接。

4.根据权利要求3所述的型钢精轧机,其特征在于,所述轧辊组包括轧辊固定架和轧辊活动架,两者可拆卸拼装在一起,且两者结构前后面对应位置上均各设有一个半圆形孔,拼装在一起后形成一个整圆形孔,轧辊轴穿过此圆孔并得以在圆孔内旋转;

5.根据权利要求4所述的型钢精轧机,其特征在于,所述传动套一端同轴安装有所述传动轴,所述传动套另一端同轴与所述轧辊轴连接;所述轧辊下压或抬起时,所述传动轴也跟着同步移动,即所述主传动减速机与所述机身之间安装有移动机构,所述移动机构能使所述传动轴与所述轧辊的移动同向同距同速率。

6.根据权利要求4所述的型钢精轧机,其特征在于,所述机身中心加工开设有四处垂直于所述机身前后面的u型通孔,位置形状与所述轧辊组对应,四个u型通孔形成四个导向槽,四个所述导向槽呈十字形布置,相对的两个所述导向槽中心面共面,且一组相对的两个所述导向槽通过所述机身竖向中间面,另一组相对的两个所述导向槽通过所述机身横向中间面。

7.根据权利要求6所述的型钢精轧机,其特征在于,所述导向槽的尺寸与所述轧辊固定架宽度尺寸相同,两者之间采用间隙配合,四组所述导向槽中间交汇形成的空间用以容纳所述轧辊组;所述机身的前后面在每组所述导向槽的外两侧加工有对称的两套螺栓孔及凹槽,通过螺栓将轧辊架压块固定在所述凹槽内,所述导向槽约束及所述轧辊架压块的摩擦压紧使所述轧辊固定架限定在所述导向槽内并沿所述导向槽滑动。

8.根据权利要求5所述的型钢精轧机,其特征在于,所述机身与所述移动机构之间设有垫板,所述垫板和所述移动机构与所述轧辊的回转轴线垂直;所述传动轴穿过所述机身的孔为长圆孔,且所述长圆孔与所述轧辊调整轴穿过的所述螺纹孔在空间共面且垂直。

技术总结

本技术提供一种型钢精轧机,属于型钢精加工设备技术领域;包括机身,机身内安装有多组轧辊组,机身上安装有驱动机构,驱动机构驱动轧辊组工作,驱动机构和机身之间设有滑动机构,使驱动机构能在机身上运动,轧辊组内轧辊转动的同时还进行下压或抬起的动作,轧辊组、驱动机构和滑动机构数量相同且对应;本技术能解决轧制型钢截面尺寸公差波动问题,精确修正热轧产品尺寸,保证产品一致性、提高型钢致密度和表面光洁度、提高生产效率。

技术研发人员:郭好强,马会民,吴佳帆,黄朝杰

受保护的技术使用者:安阳豫德机械有限公司

技术研发日:20230206

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!