一种接料装置和三辊弯曲收线系统的制作方法

本技术涉及一种接料装置和三辊弯曲收线系统,属于接料装置。

背景技术:

1、随着全球对节能环保越来越重视,铜铝复合材料的应用日益扩大,对铜铝复合水平连铸轧制拉拔线需求越来越高,为了应对拉拔线的高效率生产,需要提高拉拔工艺的收线效率。

2、接料装置用于跟随三辊弯曲设备上的来料进行接料,三辊弯曲设备是一种进行滚动弯曲出线的设备,如图6所示,三辊弯曲原理是通过三个弯曲轮,包括两个上弯曲轮24和一个下弯曲轮25,将拉拔线穿设在上弯曲轮24和下弯曲轮25之间,借助上弯曲轮24的下压作用及下弯曲轮25的旋转运动,使拉拔线经过连续弯曲产生塑性变形,从而压制成所需要的收线半径,然后将弯曲后的拉拔线缠绕在接料装置上进行收纳。以前拉拔线产量低的时候,需要的收线效率不高,排线量不大,一般采用两种接料装置:第一种是无动力的等转速接料装置,该装置不能主动改变收线曲率半径,其收线方式为等直径收线,该种收线方式不能改变收线径向厚度,只能通过增加轴向长度来增加收线量,并且现有压力加工中间退火设备限制轴向长度,因此该种接料装置的收线效率低,拉拔制头或冷接对接次数多,不能满足拉拔线的高效率生产时的收线需求,如果在拉拔线的高效率生产线上继续采用等直径收线方式,会出现散乱无序,轴向长度过大,直径方向厚度不足,影响收线量,而且不便于工序转运;第二种是减速机直接连接动力结构的接料装置,该装置需要在地面做下陷避位的基础结构才可以安装,改造成本高,且布线需要拖链,容易发生意外碰撞破坏。

3、因此,对现有技术进行改进以加大收线径向厚度,增加料卷收线量具有重要意义。

技术实现思路

1、本实用新型的目的在于提供一种新的技术方案以改善或解决如上所述的现有技术中存在的技术问题。

2、本实用新型提供的技术方案如下:一种接料装置,包括底座、收线小车和动力传动机构,所述底座上设有移动轨道,所述收线小车能够沿所述移动轨道移动,所述收线小车上设有能够旋转的旋转轴,所述旋转轴上安装接料盘,所述动力传动机构用于驱动所述旋转轴旋转。

3、进一步的,所述动力传动机构包括减速电机、主动传动机构和从动传动机构,所述减速电机与所述主动传动机构均安装在所述底座上,所述减速电机与所述主动传动机构传动连接,所述从动传动机构安装在收线小车上,所述主动传动机构与所述从动传动机构之间通过齿轮啮合传递动力。

4、采用上述进一步方案的有益效果是,主动传动机构和从动传动机构之间通过齿轮啮合传递,主动传动机构和从动传动机构能够互相分离,因此当收料完成,收料小车离开工作位,只有第一齿轮与第二齿轮分离,因此没有随收线小车移动的管线。

5、进一步的,所述主动传动机构包括主动传动轴和第一齿轮,所述主动传动轴的输入端与所述减速电机的输出轴传动连接,所述主动传动轴的输出端设有第一齿轮;所述从动传动机构包括从动传动轴、第二齿轮、第一锥齿轮和第二锥齿轮,所述从动传动轴的输入端设有第二齿轮,所述第一齿轮与所述第二齿轮能够啮合,所述从动传动轴的输出端设有第一锥齿轮,所述第二锥齿轮套接在所述旋转轴上,所述第一锥齿轮能够与所述第二锥齿轮啮合。

6、进一步的,所述第一齿轮通过弹簧安装在所述主动传动轴上,所述第一齿轮能够沿所述弹簧的伸缩路径移动。

7、采用上述进一步方案的有益效果是,若所述第一齿轮与第二齿轮无法咬合时,例如第一齿轮和第二齿轮顺齿时则无法咬合,这时第二齿轮会推动第一齿轮压缩弹簧向右移动,当减速电机启动后,动力被传递到第一齿轮时,第一齿轮转动并同时在弹簧的弹力作用下会与第二齿轮咬合,保证了动力的可靠传递。

8、进一步的,所述从动传动轴包括第一半轴、联轴器和第二半轴,所述第一半轴和第二半轴之间通过联轴器连接。

9、进一步的,所述旋转轴沿竖直方向设置。

10、进一步的,还包括气动限位机构,所述气动限位机构包括杠杆,所述杠杆铰接在所述底座上,所述杠杆的一端设有防脱钩,所述收线小车上设有止动板,所述止动板上设有与所述防脱钩配合的锁孔,当所述杠杆绕铰接点转动时,所述防脱钩能够勾住或脱离所述锁孔。

11、采用上述进一步方案的有益效果是,所述防脱钩能够勾住或脱离所述锁孔,工作时收线小车由气动限位机构限位,收料完毕防脱钩脱离所述锁孔,小车在轨道上可以自由移动,方便卷料吊取。

12、进一步的,所述气动限位机构还包括气缸和可调拉杆,所述杠杆的另一端与所述气缸的输出轴通过可调拉杆连接,所述气缸能够带动所述杠杆绕铰接点转动。

13、进一步的,所述气动限位机构还包括配重块,所述配重块安装在所述杠杆上,且所述配重块靠近的所述防脱钩的一端安装。

14、采用上述进一步方案的有益效果是,所述配重块可保证防脱钩能够顺利落下钩住止动板。

15、进一步的,所述减速电机的输出轴上设有第一皮带轮,所述主动传动轴的输入端设有第二皮带轮,所述第一皮带轮和第二皮带轮通过皮带连接。

16、进一步的,所述接料盘包括底盘和安装在所述底盘上的若干根立柱,所述底盘固定在所述旋转轴上,若干根所述立柱环绕所述旋转轴均匀分布。

17、一种三辊弯曲收线系统,包括三辊弯曲设备、控制模块和接料装置,所述控制模块与所述三辊弯曲设备之间通讯连接,所述控制模块与所述接料装置之间通讯连接,所述控制模块能够控制所述接料装置的旋转轴的旋转速度、所述三辊弯曲设备的出线速度以及所述三辊弯曲设备的出线的弯曲半径。

18、本实用新型提供的技术方案,与现有技术相比,具有以下有益效果:本实用新型的接料装置与三辊弯曲设备配合,实现等节距变径往复收线,改变收线径向厚度,增加料卷收线量,利用本实用新型的接料装置既能满足排线要求,也不需要改造地面基础,又能简化对三辊弯曲的结构改造和编程,降低制作调试和改造难度,解决压力加工的线材收线料卷尺寸问题。

技术特征:

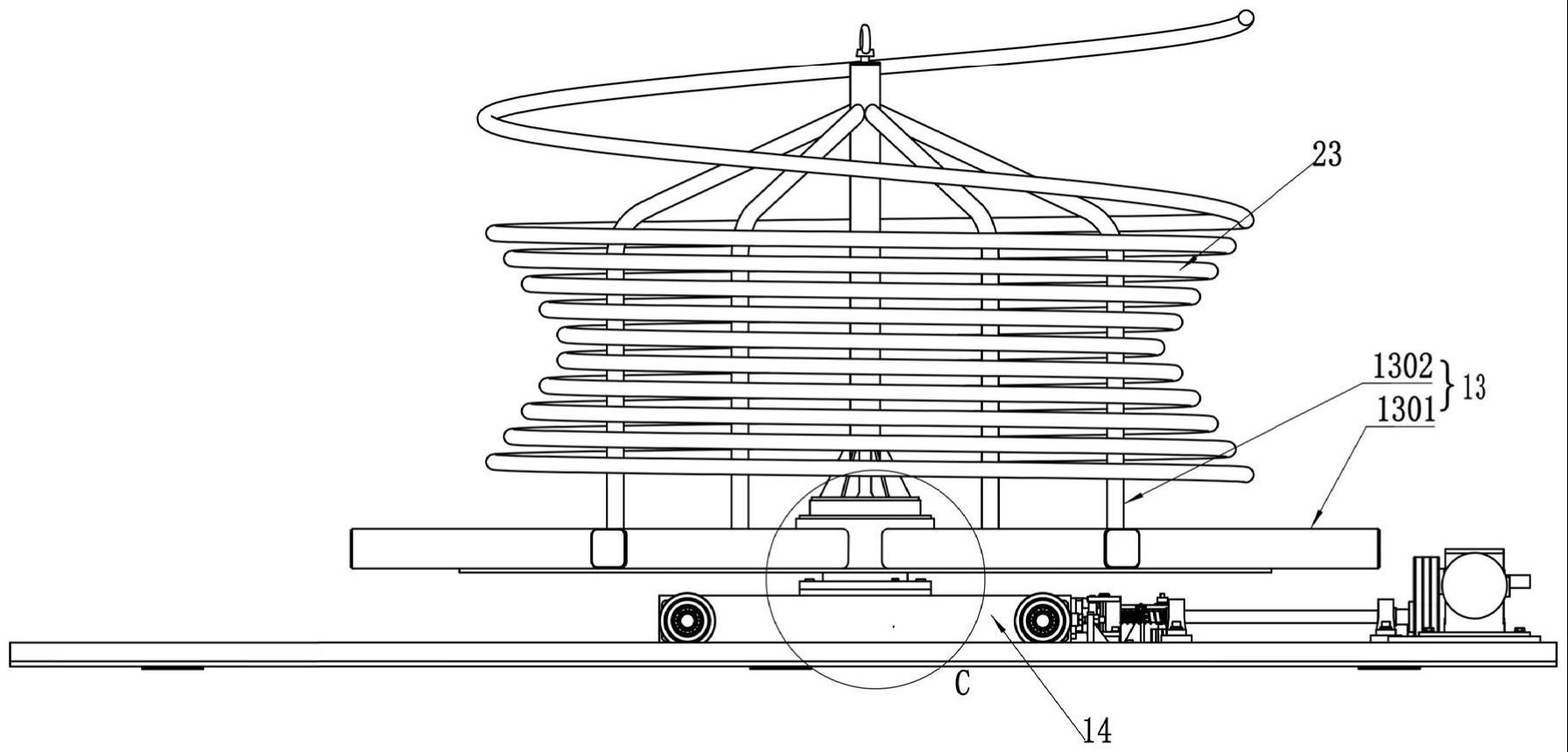

1.一种接料装置,其特征在于,包括底座(22)、收线小车(14)和动力传动机构,所述底座(22)上设有移动轨道(15),所述收线小车(14)能够沿所述移动轨道(15)移动,所述收线小车(14)上设有能够旋转的旋转轴(12),所述旋转轴(12)上安装接料盘(13),所述动力传动机构用于驱动所述旋转轴(12)旋转。

2.根据权利要求1所述的接料装置,其特征在于,所述动力传动机构包括减速电机(1)、主动传动机构和从动传动机构,所述减速电机(1)与所述主动传动机构均安装在所述底座(22)上,所述减速电机(1)与所述主动传动机构传动连接,所述从动传动机构安装在收线小车(14)上,所述主动传动机构与所述从动传动机构之间通过齿轮啮合传递动力。

3.根据权利要求2所述的接料装置,其特征在于,所述主动传动机构包括主动传动轴(3)和第一齿轮(6),所述主动传动轴(3)的输入端与所述减速电机(1)的输出轴传动连接,所述主动传动轴(3)的输出端设有第一齿轮(6);所述从动传动机构包括从动传动轴(9)、第二齿轮(7)、第一锥齿轮(1101)和第二锥齿轮(1102),所述从动传动轴(9)的输入端设有第二齿轮(7),所述第一齿轮(6)与所述第二齿轮(7)能够啮合,所述从动传动轴(9)的输出端设有第一锥齿轮(1101),所述第二锥齿轮(1102)套接在所述旋转轴(12)上,所述第一锥齿轮(1101)能够与所述第二锥齿轮(1102)啮合。

4.根据权利要求3所述的接料装置,其特征在于,所述第一齿轮(6)通过弹簧(5)安装在所述主动传动轴(3)上,所述第一齿轮(6)能够沿所述弹簧(5)的伸缩路径移动。

5.根据权利要求3所述的接料装置,其特征在于,所述从动传动轴(9)包括第一半轴、联轴器(10)和第二半轴,所述第一半轴和第二半轴之间通过联轴器(10)连接。

6.根据权利要求1所述的接料装置,其特征在于,所述旋转轴(12)沿竖直方向设置。

7.根据权利要求1所述的接料装置,其特征在于,还包括气动限位机构,所述气动限位机构包括杠杆,所述杠杆铰接在所述底座(22)上,所述杠杆的一端设有防脱钩(20),所述收线小车(14)上设有止动板(16),所述止动板(16)上设有与所述防脱钩(20)配合的锁孔,当所述杠杆绕铰接点转动时,所述防脱钩(20)能够勾住或脱离所述锁孔。

8.根据权利要求7所述的接料装置,其特征在于,所述气动限位机构还包括气缸(17)和可调拉杆(18),所述杠杆的另一端与所述气缸(17)的输出轴通过可调拉杆(18)连接,所述气缸(17)能够带动所述杠杆绕铰接点转动。

9.根据权利要求7或8所述的接料装置,其特征在于,所述气动限位机构还包括配重块(21),所述配重块(21)安装在所述杠杆上,且所述配重块(21)靠近的所述防脱钩(20)的一端安装。

10.一种三辊弯曲收线系统,其特征在于,包括三辊弯曲设备、控制模块和如权利要求1~9任意一项所述的接料装置,所述控制模块与所述三辊弯曲设备之间通讯连接,所述控制模块与所述接料装置之间通讯连接,所述控制模块能够控制所述接料装置的旋转轴的旋转速度、所述三辊弯曲设备的出线速度以及所述三辊弯曲设备的出线的弯曲半径。

技术总结

本技术涉及一种接料装置和三辊弯曲收线系统,属于接料装置技术领域。所述接料装置包括底座、收线小车和动力传动机构,所述底座上设有移动轨道,所述收线小车能够沿所述移动轨道移动,所述收线小车上设有能够旋转的旋转轴,所述旋转轴上安装接料盘,所述动力传动机构用于驱动所述旋转轴旋转;所述三辊弯曲收线系统包括三辊弯曲设备、控制模块和接料装置,所述控制模块能够控制所述接料装置的旋转轴的旋转速度、所述三辊弯曲设备的出线速度以及所述三辊弯曲设备的出线的弯曲半径。本技术的接料装置与三辊弯曲设备配合,实现等节距变径往复收线,改变收线径向厚度,增加料卷收线量。

技术研发人员:姜洁,何运运,刘杰,兰武克,廉洋子,董晓文,兰占军,王姜磊,谭鹏,姜静,杜楠,姜华,贺彬

受保护的技术使用者:烟台孚信达双金属股份有限公司

技术研发日:20230129

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!