一种铣削刀片及铣削刀具的制作方法

本技术涉及刀具,具体涉及一种具有防转位功能的铣削刀片及铣削刀具。

背景技术:

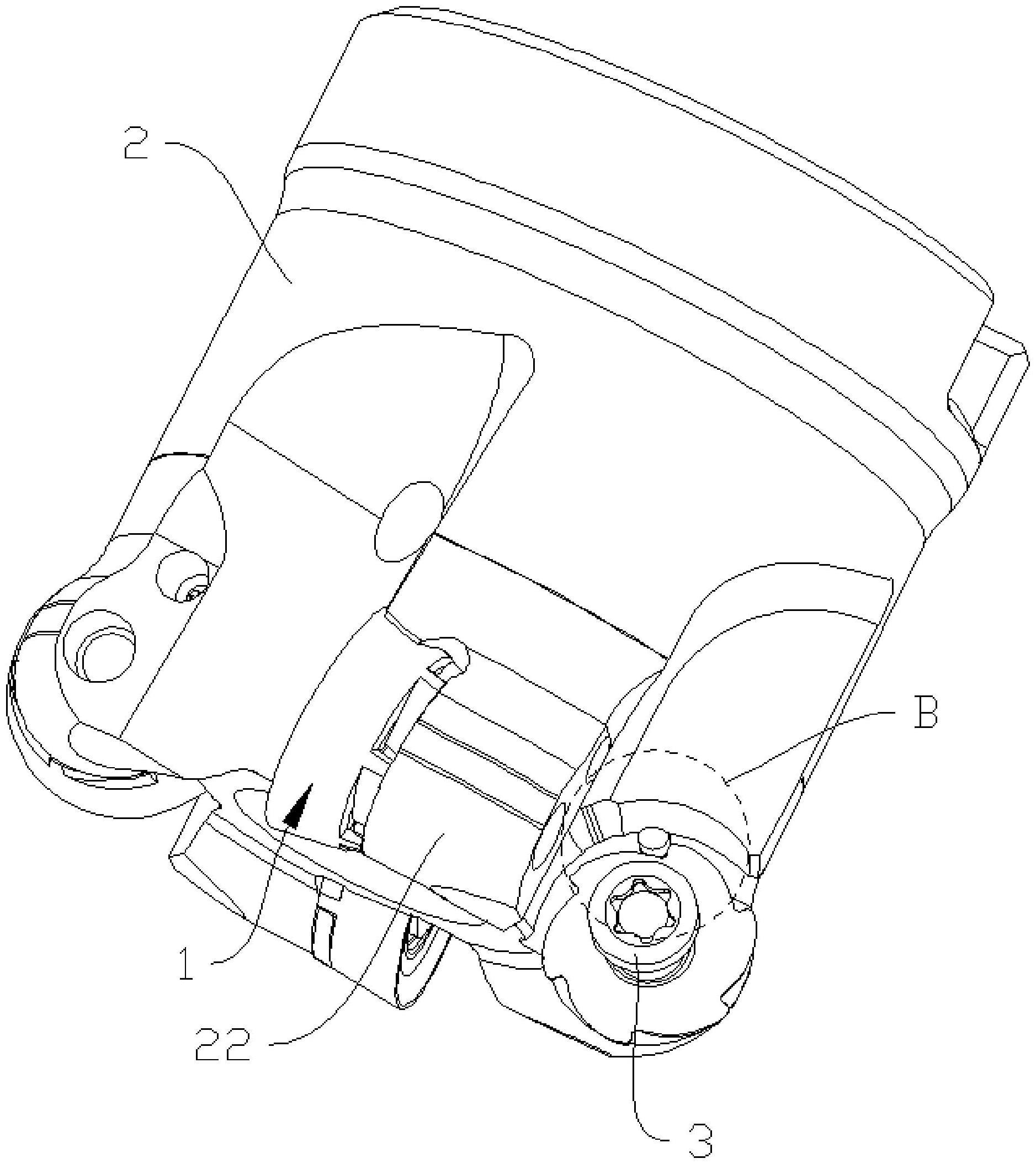

1、如图1所示,传统的铣削刀具通常是依靠螺钉3的紧固力使圆刀片(又称为铣削刀片1)贴合固定于刀体2上,这种传统的安装方式缺少防转位的结构,主要依靠螺钉3的锁紧作用进行防转位,导致在恶劣的加工工况下,铣削刀片1在刀体2上容易发生指标允许之外的转动,进一步导致被加工工件表面质量下降,影响铣削刀片1和铣削刀具的使用寿命。

技术实现思路

1、因此,本实用新型要解决的技术问题在于克服现有技术中的铣削刀具缺少防转位的结构,导致在恶劣的加工工况下,铣削刀片在刀体上容易发生指标允许之外的转动,影响铣削刀片和铣削刀具的使用寿命的缺陷,从而提供一种铣削刀片及铣削刀具。

2、根据本实用新型第一方面提供的一种铣削刀片,应用于与具有防转位的限位凸起的刀体配合使用,所述铣削刀片包括:

3、刀片主体,用于对工件进行铣削加工,所述刀片主体沿轴向贯穿形成有安装孔,所述安装孔用于供螺钉穿过;

4、防转位凹槽,至少设置有一个,且布置在所述刀片主体沿轴向靠近刀体的一侧,每个所述防转位凹槽均包括相连接的正向卡位面和反向卡位面;

5、所述正向卡位面设置为沿周向逐渐靠近圆心的趋势分布的弧形曲面,所述反向卡位面设置为沿周向逐渐远离圆心的趋势分布的弧形曲面;安装使用时,限位凸起位于所述正向卡位面和所述反向卡位面的连接处;且所述正向卡位面和所述反向卡位面与所述限位凸起均保持有间隙,所述间隙的尺寸处于允许转动的指标范围之内。

6、根据本实用新型的一种铣削刀片,至少具有如下技术效果:1.通过在刀片主体沿轴向靠近刀体的一侧布置有防转位凹槽,通过螺钉将本铣削刀片装配在带有限位凸起的刀体上后,限位凸起位于正向卡位面和反向卡位面之间;当刀片主体相对刀体进行转动时,正向卡位面或反向卡位面将抵接于限位凸起的外周面上,对刀片主体相对刀体进行转动的动作进行限制,使得即使在恶劣的加工工况下,铣削刀片也不会相对刀体上发生指标允许之外的转动,延长铣削刀片的使用寿命。2.通过将正向卡位面设为沿周向逐渐靠近圆心的趋势分布的弧形曲面以及将反向卡位面设为沿周向逐渐远离圆心的趋势分布的弧形曲面,进一步增大在限制转位的过程中正向卡位面和反向卡位面与限位凸起的外周面的接触面积,更好的限制刀片主体相对刀体的转动的动作。3.由于安装使用时,正向卡位面和所述反向卡位面与所述限位凸起均保持有间隙,所以方便于装配使用。

7、优选地,所述防转位凹槽设置有多个,多个所述防转位凹槽沿周向间隔布置在所述刀片主体沿轴向靠近刀体的一侧;所述安装孔的直径大于螺钉的尺寸,所述安装孔轴心线与螺钉装配轴心线在径向上错位设置。

8、优选地,所述正向卡位面沿轴向投影在所述刀片主体沿轴向靠近刀体的一侧的图形为第一幂函数曲线;所述反向卡位面沿轴向投影在所述刀片主体沿轴向靠近刀体的一侧的图形为第二幂函数曲线。

9、优选地,所述第一幂函数曲线和所述第二幂函数曲线的幂函数的公式均设为

10、优选地,所述正向卡位面和所述反向卡位面的连接处设置为圆弧过渡或倒角过渡;和/或,所述防转位凹槽设置有六个。

11、优选地,所述防转位凹槽还包括连接所述正向卡位面和所述反向卡位面的上表面,安装使用时,所述上表面沿轴向抵接限位凸起。

12、根据本实用新型第二方面提供的一种铣削刀具,包括:

13、刀体,沿所述刀体的周向间隔布置有若干个安装座,所述安装座沿其厚度方向贯穿形成有第一螺纹孔,所述安装座的一侧的偏心处沿其厚度方向设置有用于防转位的限位凸起;

14、若干个铣削刀片,通过螺钉与所述第一螺纹孔配合的方式对应设置在所述安装座上,所述铣削刀片采用上述第一方面提供的铣削刀片。

15、根据本实用新型的一种铣削刀具,至少具有如下技术效果:

16、1.通过在刀片主体沿轴向靠近刀体的一侧布置有防转位凹槽,在螺钉和第一螺纹孔配合连接将铣削刀片和刀体装配成一体形成铣削刀具后,限位凸起位于正向卡位面和反向卡位面的连接处的空间位置;当铣削刀片相对刀体进行转动时,正向卡位面或反向卡位面将抵接于限位凸起的外周面上,对铣削刀片相对刀体进行转动的动作进行限制,使得即使在恶劣的加工工况下,铣削刀片也不会相对刀体上发生指标允许之外的转动,延长铣削刀片和铣削刀具的使用寿命。

17、2.通过将正向卡位面设为沿周向逐渐靠近圆心的趋势分布的弧形曲面以及将反向卡位面设为沿周向逐渐远离圆心的趋势分布的弧形曲面,进一步增大在限制转位的过程中正向卡位面和反向卡位面与限位凸起的外周面的接触面积,更好的限制铣削刀片相对刀体的转动的动作。

18、优选地,所述防转位凹槽设置有多个,多个所述防转位凹槽沿周向间隔布置在所述刀片主体沿轴向靠近所述刀体的一侧;所述安装孔的直径大于所述螺钉的尺寸,所述螺钉装配轴心线与所述限位凸起轴心线的径向距离小于所述铣削刀片轴心线与所述限位凸起轴心线的径向距离。

19、优选地,所述限位凸起可拆卸设置在所述安装座上。

20、优选地,所述限位凸起朝向所述安装座的一端设置有螺纹部;所述安装座朝向所述铣削刀片的一侧的偏心处沿所述安装座的厚度方向形成有第二螺纹孔,所述第二螺纹孔与所述螺纹部相匹配。

21、本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

技术特征:

1.一种铣削刀片,其特征在于,应用于与具有防转位的限位凸起(21)的刀体(2)配合使用,所述铣削刀片(1)包括:

2.根据权利要求1所述的一种铣削刀片,其特征在于,所述防转位凹槽(12)设置有多个,多个所述防转位凹槽(12)沿周向间隔布置在所述刀片主体(11)沿轴向靠近刀体(2)的一侧;所述安装孔(111)的直径大于螺钉(3)的尺寸,所述安装孔轴心线(a1)与螺钉装配轴心线(a2)在径向上错位设置。

3.根据权利要求1或2所述的一种铣削刀片,其特征在于,所述正向卡位面(121)沿轴向投影在所述刀片主体(11)沿轴向靠近刀体(2)的一侧的图形为第一幂函数曲线(l1);所述反向卡位面(122)沿轴向投影在所述刀片主体(11)沿轴向靠近刀体(2)的一侧的图形为第二幂函数曲线(l2)。

4.根据权利要求3所述的一种铣削刀片,其特征在于,所述第一幂函数曲线(l1)和所述第二幂函数曲线(l2)的幂函数的公式均设为y=x2。

5.根据权利要求1所述的一种铣削刀片,其特征在于,所述正向卡位面(121)和所述反向卡位面(122)的连接处设置为圆弧过渡或倒角过渡;和/或,所述防转位凹槽(12)设置有六个。

6.根据权利要求1或2所述的一种铣削刀片,其特征在于,所述防转位凹槽(12)还包括连接所述正向卡位面(121)和所述反向卡位面(122)的上表面(123),安装使用时,所述上表面(123)沿轴向抵接限位凸起(21)。

7.一种铣削刀具,其特征在于,包括:

8.根据权利要求7所述的一种铣削刀具,其特征在于,所述防转位凹槽(12)设置有多个,多个所述防转位凹槽(12)沿周向间隔布置在所述刀片主体(11)沿轴向靠近所述刀体(2)的一侧;所述安装孔(111)的直径大于所述螺钉(3)的尺寸,所述螺钉装配轴心线(a2)与所述限位凸起轴心线(a3)的径向距离小于所述铣削刀片轴心线与所述限位凸起轴心线(a3)的径向距离。

9.根据权利要求7所述的一种铣削刀具,其特征在于,所述限位凸起(21)可拆卸设置在所述安装座(22)上。

10.根据权利要求9所述的一种铣削刀具,其特征在于,所述限位凸起(21)朝向所述安装座(22)的一端设置有螺纹部(211);所述安装座(22)朝向所述铣削刀片(1)的一侧的偏心处沿所述安装座(22)的厚度方向形成有第二螺纹孔(222),所述第二螺纹孔(222)与所述螺纹部(211)相匹配。

技术总结

本技术公开了一种铣削刀片及铣削刀具,其中铣削刀片应用于与具有防转位的限位凸起的刀体配合使用,铣削刀片包括用于对工件进行铣削加工的刀片主体,刀片主体沿轴向贯穿形成有用于供螺钉穿过的安装孔;刀片主体沿轴向靠近刀体的一侧至少布置有一个防转位凹槽,防转位凹槽包括相连接的正向卡位面和反向卡位面;正向卡位面设为沿周向逐渐靠近圆心的趋势分布的弧形曲面,反向卡位面设置为沿周向逐渐远离圆心的趋势分布的弧形曲面;安装使用时,限位凸起位于正向卡位面和反向卡位面的连接处;且正向卡位面和反向卡位面与限位凸起均保持有间隙。本技术可对刀片主体相对刀体进行转动的动作进行限制,延长铣削刀片的使用寿命。

技术研发人员:胡若逸,詹光林,谢子欣,邱浩钦,郜勇博,刘启凡,袁文浩,李金鹏

受保护的技术使用者:厦门金鹭特种合金有限公司

技术研发日:20230203

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!