一种圆壳成型用拉伸机的制作方法

本技术涉及拉伸机领域,具体为一种圆壳成型用拉伸机。

背景技术:

1、圆壳成型拉伸机一般用于在电池生产加工过程中对圆壳进行拉伸,达到和电池相契合的目的,现有的拉伸机在使用时,大多为单独对单一的圆壳进行拉伸,该种方式虽然能够起到对圆壳进行拉伸的作用,但是由于拉伸机的体积庞大,对单一圆壳进行拉伸较为浪费,同时无法同时对多个圆壳进行拉伸导致工作效率不够高效,基于此,提供一种在使用时能够同时对多个圆壳进行拉伸的拉伸机是必要的,此外,现有的拉伸机在对圆壳进行拉伸之前通常需要人工手动放置圆壳从而对其进行拉伸,因此会提高人工成本,基于此,提供一种能够进行自动上料的拉伸机是必要的。

技术实现思路

1、本实用新型的目的在于提供一种圆壳成型用拉伸机,以解决上述背景技术中提出的问题。

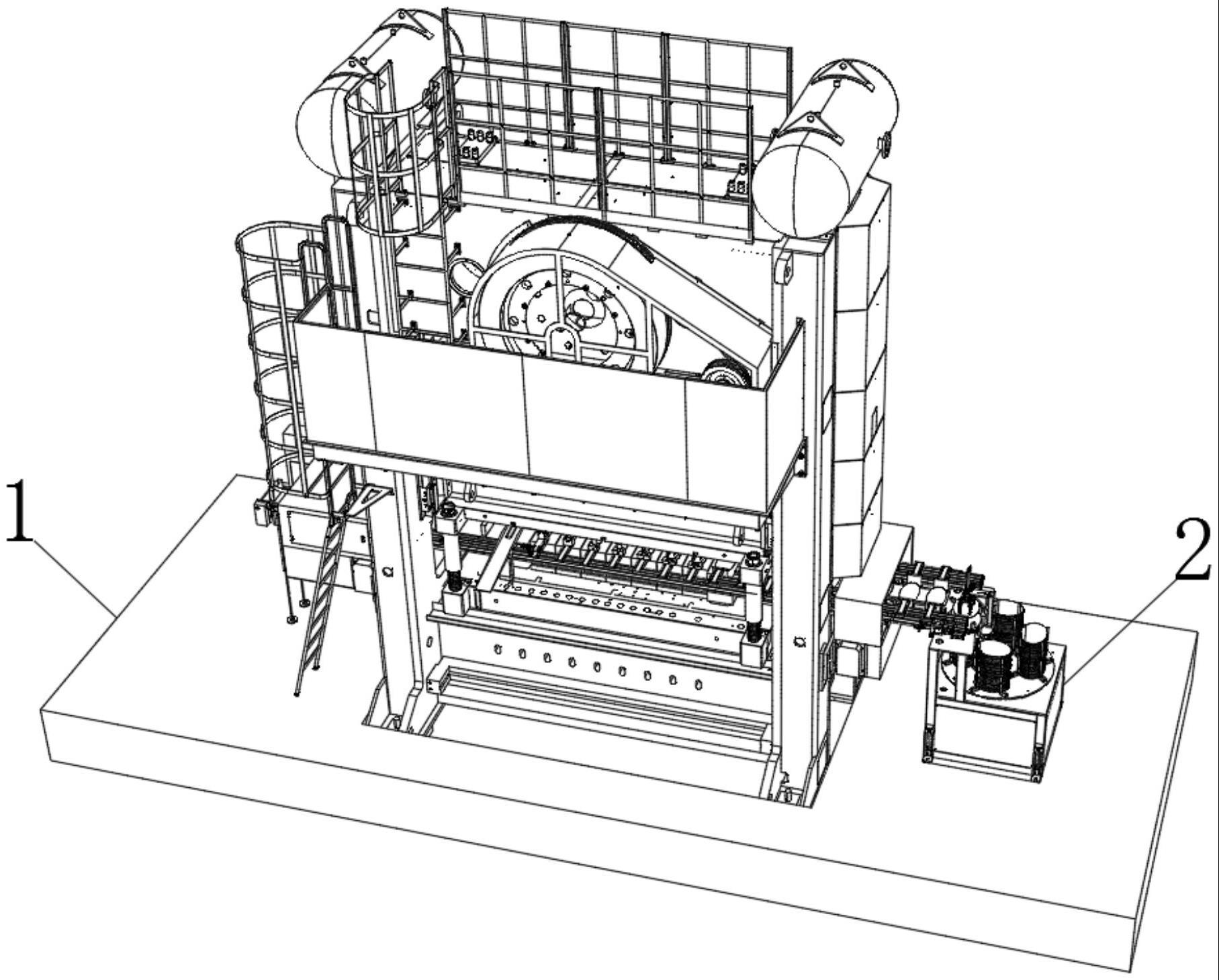

2、为实现上述目的,本实用新型提供如下技术方案:一种圆壳成型用拉伸机,包括底座,所述底座的上表面一端固定安装有供料机,所述底座的上端固定安装有传送带,所述传送带的上端两侧均分别固定安装有若干个第一夹具和第二夹具,传送带的一端两侧均固定安装有对夹伺服,所述第一夹具和第二夹具的表面均夹持有铝壳,所述传送带的两侧均固定安装有位置补偿器,所述传送带的一端固定安装有送料伺服,所述底座的上端固定安装有控制箱,所述传送带的上表面一端固定安装有防护罩。

3、作为本实用新型的一种优选方案,所述底座的上端固定安装有承接座,所述承接座的上表面两端均固定安装有承接板,所述承接板的两端均活动安装有限位杆。

4、作为本实用新型的一种优选方案,所述供料机、对夹伺服、送料伺服以及控制箱均与外接电源电性连接。

5、作为本实用新型的一种优选方案,所述第一夹具为铝制材料,所述第二夹具为仿型结构。

6、作为本实用新型的一种优选方案,所述限位杆的下端固定连接有螺杆,所述限位杆通过螺杆和承接板螺纹连接。

7、作为本实用新型的一种优选方案,所述供料机为四位伺服控制结构。

8、与现有技术相比,本实用新型的有益效果是:

9、1、本实用新型通过设置的传送带配合第一夹具、第二夹具、对夹伺服以及位置补偿器相互配合能够达到同时对多个圆壳进行拉伸的目的,在使用时,通过对夹伺服控制传送带进行传送,配合若干个第一夹具和第二夹具不仅能够对圆壳进行夹持,同时第一夹具和第二夹具相互配合能够同时对多个圆壳进行同步拉伸,不仅能够提高工作效率,同时还能够保证拉伸质量,相较于现有技术中的拉伸机对单一圆壳进行拉伸,本实用新型通过上述操作能够同时对多个圆壳进行拉伸,进而提高工作效率;

10、2、本实用新型同时还能够通过设置的供料机、送料伺服以及控制箱的相互配合能够达到自动上料的目的,在使用时,通过供料机和传送带进行连接配合送料伺服能够将圆壳输送至传送带上端,通过对夹伺服控制第一夹具和第二夹具能够自动对圆壳进行夹持拉伸,相较于现有技术中通过人工进行上料的方式,本实用新型通过上述操作能够自动进行上料工作,不仅降低的拉动强度,同时还节省的人工成本,因此能够为圆壳拉伸工作提供便捷。

技术特征:

1.一种圆壳成型用拉伸机,包括底座(1),其特征在于:所述底座(1)的上表面一端固定安装有供料机(2),所述底座(1)的上端固定安装有传送带(3),所述传送带(3)的上端两侧均分别固定安装有若干个第一夹具(4)和第二夹具(5),传送带(3)的一端两侧均固定安装有对夹伺服(6),所述第一夹具(4)和第二夹具(5)的表面均夹持有铝壳(7),所述传送带(3)的两侧均固定安装有位置补偿器(8),所述传送带(3)的一端固定安装有送料伺服(9),所述底座(1)的上端固定安装有控制箱(10),所述传送带(3)的上表面一端固定安装有防护罩(11)。

2.根据权利要求1所述的一种圆壳成型用拉伸机,其特征在于:所述底座(1)的上端固定安装有承接座(12),所述承接座(12)的上表面两端均固定安装有承接板(13),所述承接板(13)的两端均活动安装有限位杆(14)。

3.根据权利要求1所述的一种圆壳成型用拉伸机,其特征在于:所述供料机(2)、对夹伺服(6)、送料伺服(9)以及控制箱(10)均与外接电源电性连接。

4.根据权利要求1所述的一种圆壳成型用拉伸机,其特征在于:所述第一夹具(4)为铝制材料,所述第二夹具(5)为仿型结构。

5.根据权利要求2所述的一种圆壳成型用拉伸机,其特征在于:所述限位杆(14)的下端固定连接有螺杆,所述限位杆(14)通过螺杆和承接板(13)螺纹连接。

6.根据权利要求1所述的一种圆壳成型用拉伸机,其特征在于:所述供料机(2)为四位伺服控制结构。

技术总结

本技术公开了一种圆壳成型用拉伸机,包括底座,底座的上表面一端固定安装有供料机,底座的上端固定安装有传送带,传送带的上端两侧均分别固定安装有若干个第一夹具和第二夹具,传送带的一端两侧均固定安装有对夹伺服,第一夹具和第二夹具的表面均夹持有铝壳。本技术通过供料机、传送带、第一夹具、第二夹具、对夹伺服、送料伺服以及控制箱的相互配合,不仅能够同时对多个铝壳进行夹持拉伸,提高工作效率,同时还能够完成自动上下料工作,降低劳动强度以及人工成本,为拉伸工作提供便捷。

技术研发人员:于文龙

受保护的技术使用者:东莞市中控自动化设备科技有限公司

技术研发日:20230210

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!