一种叉板钻孔用夹具的制作方法

本技术属于夹具,尤其涉及一种叉板铣槽用的夹具。

背景技术:

1、叉板100作为弯管机中零部件与零部件连接的连接件,叉板的材质一般选用ht200,也就是俗称的灰铸铁,在铸出外形后,需要对其进行精加工,其整体外形只有厚度方向的两个面是平行的面,其余均是弧面接斜面的式样,其两端及偏中部的位置分别设有一个孔(铸出外形时也有这三个孔的,但是还需要进一步加工),其两侧的孔没有精度要求,其偏中部的孔为精度要求为h7的轴孔101,其两个平行的面可以用磨床加工,其弧面接斜面的轮廓和精度要求h7的轴孔可以采用数控机床加工,但其平面上两端的孔在加工时却不好装夹,因为在数控机床上加工外形轮廓和精孔时,需要通过两端的孔102来固定(如图4所示),所以如果要在数控机床上加工两端的没有精度要求的孔,需要进行二次装夹和二次定位,在数控机床上进行二次加工显然是不合算的,为降低加工成本和提升工作效率,在实际钻孔场景中,只能将叉板放在钻床平台上,一手按住叉板,另一只手操控钻床压杆钻孔,由于叉板上的孔是被一个槽分开为上下两层的,在钻到下一层的孔时,铁销或钻孔时产生的扭力,易使叉板晃动,徒手操作非常危险;或者用码仔压住叉板的平面,然后钻孔,但是又存在操作麻烦的问题。

2、为此,申请人研发一种便于装夹叉板的夹具,以降低钻孔时的加工危险。

技术实现思路

1、为了克服上述问题或部分问题,本实用新型提供一种叉板钻孔用夹具,以解决现有技术中存在的缺陷。

2、为了达到上述目的,本实用新型采取了以下技术方案:

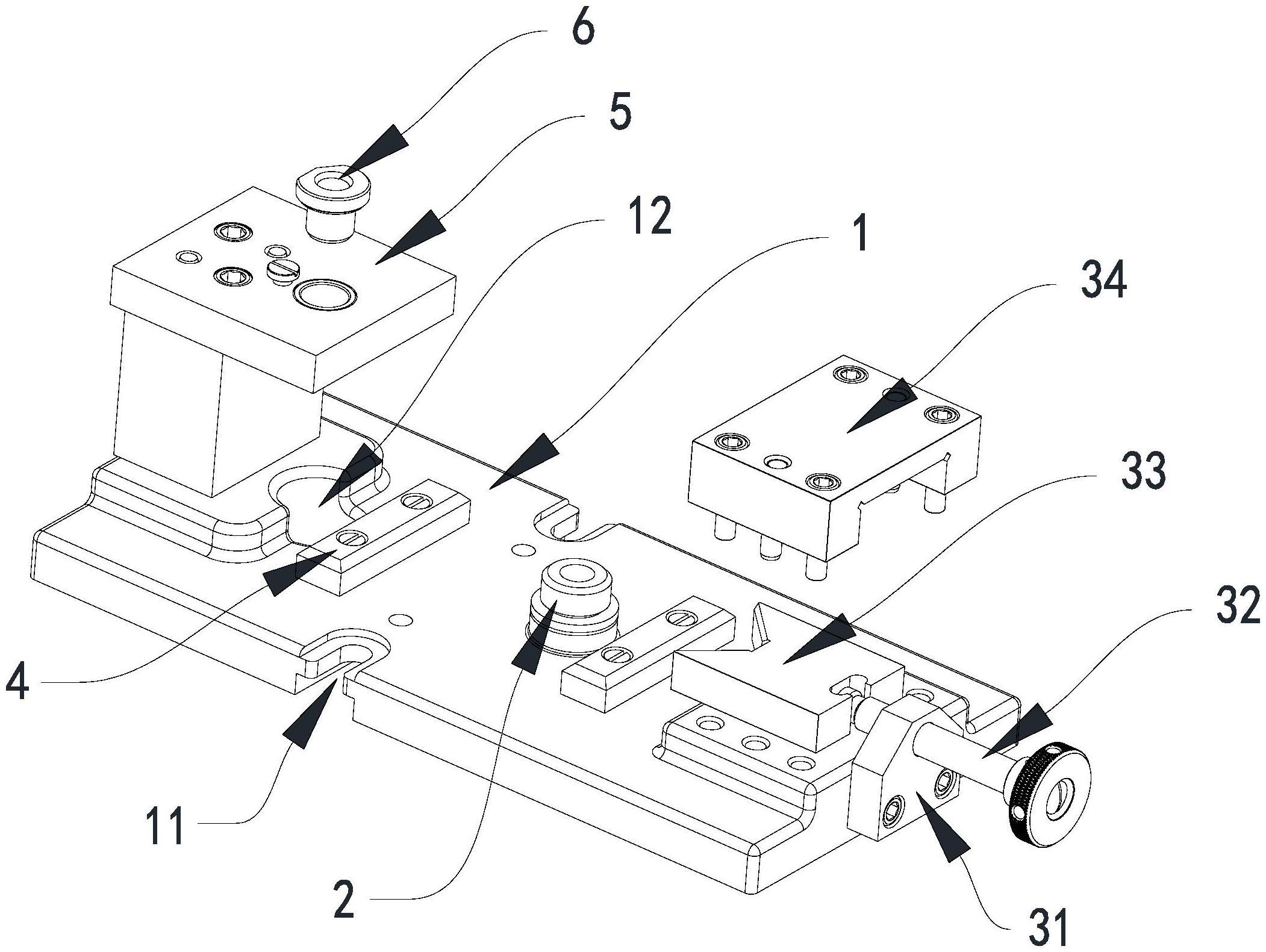

3、本实用新型提供一种叉板钻孔用夹具,包括设有连接槽和避空孔的支架,所述支架上设有定位柱和推紧机构,所述定位柱的尺寸与叉板上轴孔的尺寸相适配,所述推紧机构包括固定板、推杆、夹紧块和具有滑槽的固定座,所述固定板与所述支架的端面连接,所述推杆和所述固定板螺纹连接,所述固定座和所述支架的面板连接,所述夹紧块和所述推杆的自由端连接,且在所述滑槽内滑动,所述夹紧块远离固定板的一端面设有v形槽。

4、对于本实用新型的改进,所述支架上设有垫块。

5、对于本实用新型的改进,所述支架上还设有呈l形的上架,所述上架上设有与所述避空孔同心的导向套。

6、与现有技术相比,本实用新型的有益效果:

7、本实用新型提供的一种叉板钻孔用夹具,包括设有连接槽和避空孔的支架,所述支架上设有定位柱和推紧机构,所述定位柱的尺寸与叉板上轴孔的尺寸相适配,所述推紧机构包括固定板、推杆、夹紧块和具有滑槽的固定座,所述固定板与所述支架的端面连接,所述推杆和所述固定板螺纹连接,所述固定座和所述支架的面板连接,所述夹紧块和所述推杆的自由端连接,且在所述滑槽内滑动,所述夹紧块远离固定板的一端面设有v形槽,在加工前,先通过推杆将夹紧块后退,将叉板的轴孔对准定位柱插入,再通过推杆将夹紧块向叉板方向推动,使夹紧块的v形槽抵住叉板的弧形端面,从而将叉板固定住,再通过钻床对叉板上两端的孔进行扩孔,本实用新型具有定位叉板方便,钻孔安全的优点。

技术特征:

1.一种叉板钻孔用夹具,其特征在于:包括设有连接槽(11)和避空孔(12)的支架(1),所述支架(1)上设有定位柱(2)和推紧机构(3),所述定位柱(2)的尺寸与叉板上轴孔的尺寸相适配,所述推紧机构(3)包括固定板(31)、推杆(32)、夹紧块(33)和具有滑槽的固定座(34),所述固定板(31)与所述支架(1)的端面连接,所述推杆(32)和所述固定板(31)螺纹连接,所述固定座(34)和所述支架(1)的面板连接,所述夹紧块(33)和所述推杆(32)的自由端连接,且在所述滑槽内滑动,所述夹紧块(33)远离固定板(31)的一端面设有v形槽。

2.根据权利要求1所述的叉板钻孔用夹具,其特征在于:所述支架(1)上设有垫块(4)。

3.根据权利要求1或2所述的叉板钻孔用夹具,其特征在于:所述支架(1)上还设有呈l形的上架(5),所述上架(5)上设有与所述避空孔(12)同心的导向套(6)。

技术总结

一种叉板钻孔用夹具,包括设有连接槽和避空孔的支架,支架上设有定位柱和推紧机构,定位柱的尺寸与叉板上轴孔的尺寸相适配,推紧机构包括固定板、推杆、夹紧块和具有滑槽的固定座,固定板与支架的端面连接,推杆和固定板螺纹连接,固定座和支架的面板连接,所述夹紧块和所述推杆的自由端连接,且在所述滑槽内滑动,所述夹紧块远离固定板的一端面设有V形槽,在加工前,先通过推杆将夹紧块后退,将叉板的轴孔对准定位柱插入,再通过推杆将夹紧块向叉板方向推动,使夹紧块的V形槽抵住叉板的弧形端面,从而将叉板固定住,再通过钻床对叉板上两端的孔进行扩孔,本技术具有定位叉板方便,钻孔安全的优点。

技术研发人员:吴俊熠

受保护的技术使用者:吴俊熠

技术研发日:20230213

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!