一种涡轮毛坯钻中心孔的加工定位工装的制作方法

本技术涉及废气涡轮增压器生产,具体为一种涡轮毛坯钻中心孔的加工定位工装。

背景技术:

1、涡轮毛坯和涡轮轴通过焊接连接在一起为涡轮与轴总成,涡轮与轴总成加工需要车、磨等工序,在加工过程中需要零件两端有中心孔作为工艺基准,涡轮与轴总成工作时每分钟可达12万转,这种高速旋转零件需要有平衡精度要求,现有涡轮毛坯中心孔是在车床上加工的,通过夹盘爪夹持毛坯外圆将涡轮毛坯固定,利用车床尾座安装中心钻进行加工中心孔(见图1),由于毛坯外圆同小轮毂受铸造精度影响,加工后的中心孔尾座相对于小轮毂容易偏移,这样会导致不平衡量偏大,保证平衡精度要求时去重区域增大,不符合零件图纸规定要求(见图2),导致大量废品产生,而且这种加工效率低。

技术实现思路

1、针对上述问题,本实用新型的目的是提供一种涡轮毛坯钻中心孔的加工定位工装,具体技术方案如下:

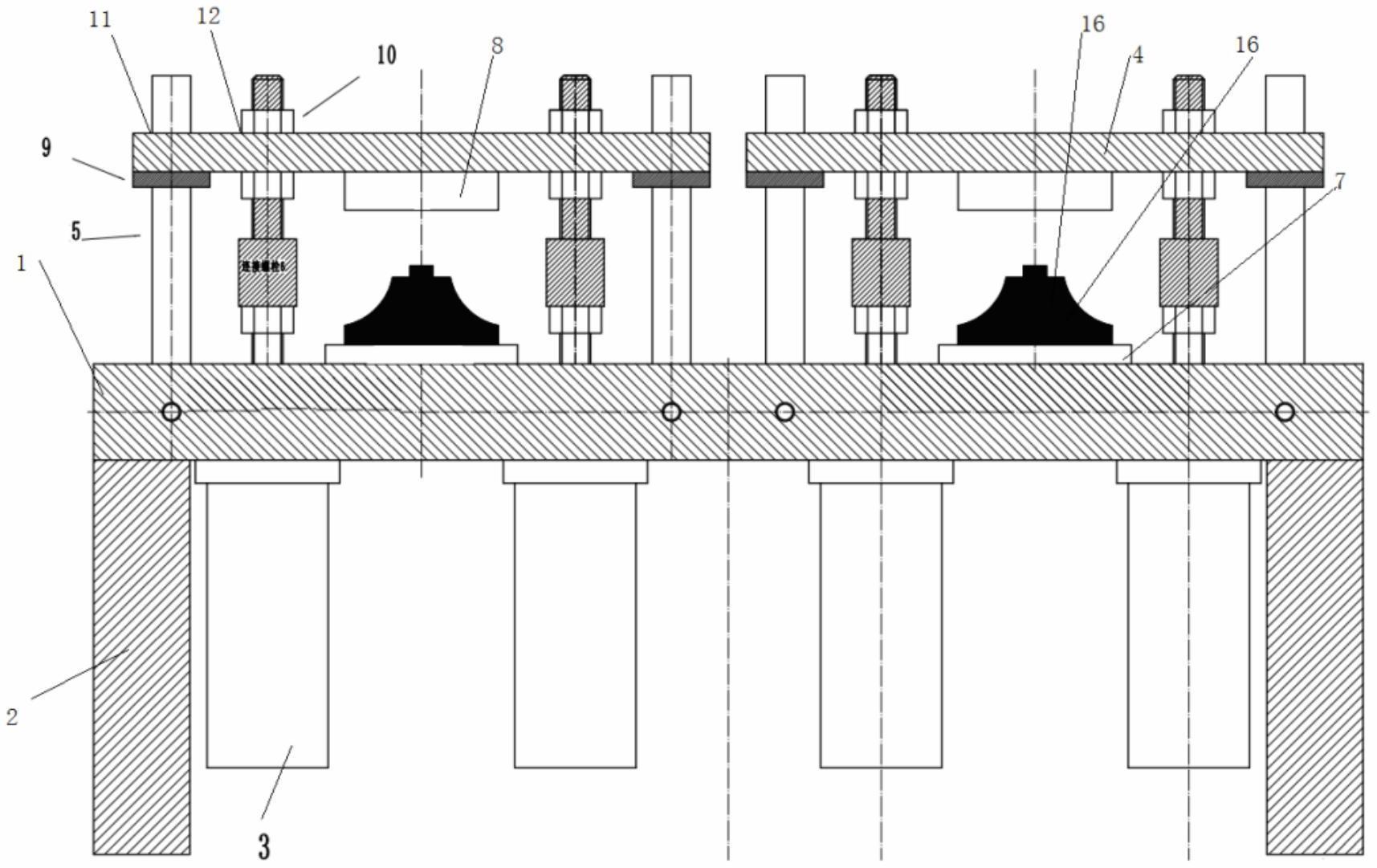

2、一种涡轮毛坯钻中心孔的加工定位工装,包括固定板、立板、气缸、上模板、导柱、连接螺栓、工件固定座、工件压紧座、导套和螺母;

3、所述立板通过内六角螺栓固定在固定板四个角的下端面;

4、所述固定板上设有两套运动装置;

5、所述运动装置包括导柱、导套、上模板、气缸和连接螺栓;

6、所述导柱一端通过固定螺栓连接在固定板上端面;

7、所述上模板中心设有安装工件压紧座的开口,开口两侧设有安装孔和连接孔,上模板的安装孔套接在两导柱上,且导柱与上模板安装孔内设有导套;

8、所述上模板连接螺栓一端穿过上模板的连接孔,与气缸伸出的顶杆连接;

9、所述螺母将连接螺栓锁紧在上模板上;

10、所述工件固定座设有连接固定板的螺孔,中心设有安装工件的内槽口a,工件固定座通过螺钉设置在固定板上;

11、所述工件压紧座呈凸台型,四角设有连接上模板的螺孔,中心设有内槽口b和中心钻通孔;

12、所述槽口b与中心钻通孔贯通,在一条轴线上;

13、所述工件压紧座的凸台插接在上模板的开口内,通过螺钉将工件压紧座锁紧在上模板上。

14、所述的一种涡轮毛坯钻中心孔的加工定位工装,其优选方案为所述内槽口a呈t型,尺寸与工件底端匹配,工件底端凸起设置在t型内槽口a内,且通过工件下端面与工件固定座槽口a的端面定位;

15、所述工件压紧座内槽口b呈梯型,工件顶端台设置在内槽口b内,且边缘卡在梯形斜面上。

16、一种涡轮毛坯钻中心孔的加工定位工装的工作原理:将组装后的工装通过两侧立板固定在机床工作台面上,在加工过程中位置保持不变。将工件设置在工件固定座上,利用气缸的往复运动,与之相连的连接螺栓带动上模板往复运动,为了保证运动精度在两侧安装了精度较高的导柱和导套,工件压紧座固定在上模板上,向下运动夹紧工件,向上运动松开工件。

17、中心钻装夹在加工中心主轴上,工作时高速旋转并向下运动上模板上设有开口,中心钻穿过上模板的开口和工件压紧座的中心钻通孔对工件表面进行钻孔加工。

18、本实用新型的有益效果:

19、本实用新型通过气缸工作并利用工装将涡轮毛坯相对于加工中心保证唯一位置并固定;有效保证加工精度、平衡精度要求,不同型号换产时只需要更换工件固定工装和工件压紧工装;

20、本实用新型的夹具工装结构简单,安装方便,大大提升了加工效率并降低了劳动强度。

技术特征:

1.一种涡轮毛坯钻中心孔的加工定位工装,其特征在于:包括固定板、立板、气缸、上模板、导柱、连接螺栓、工件固定座、工件压紧座、导套和螺母;

2.根据权利要求1所述的一种涡轮毛坯钻中心孔的加工定位工装,其特征在于:所述内槽口a呈t型,尺寸与工件底端匹配,工件底端凸起设置在t型内槽口a内,且通过工件下端面与工件固定座槽口a的端面定位;

技术总结

本技术涉及一种涡轮毛坯钻中心孔的加工定位工装,立板固定在固定板上;导柱安装在上模板两上,且导柱与上模板安装孔内设有导套;上模板连接螺栓一端穿过上模板的连接孔,与气缸伸出的顶杆连接;螺母将连接螺栓锁紧在上模板上;工件固定座通过螺钉设置在固定板上;工件压紧座的槽口b与中心钻通孔贯通,在一条轴线上;工件压紧座的凸台插接在上模板的开口内,通过螺钉将工件压紧座锁紧在上模板上。本技术的夹具工装结构简单,安装方便,大大提升了加工效率并降低了劳动强度。

技术研发人员:刘济豪,赵明伟,宋明亮,张俊平

受保护的技术使用者:凤城太平洋神龙增压器有限公司

技术研发日:20230215

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!