一种帽沿件切边装置的制作方法

本技术属于钣金成型加工技术,具体涉及一种帽沿件切边装置,主要应用于一种铝合金曲面钣金件及类似零件的加工。

背景技术:

1、某型直升机用的一种帽沿件,作为装配零部件,其用量大;该帽沿件曲面钣金件加工选用的材料为铝合金6a02,壁厚1.2mm,钣金件外形如图1所示,该钣金件呈不规则曲面状,端部开有1mm宽的通气槽和φ2.4的通气孔;包括焊接边、航向外缘;此种类型的零件目前普遍加工方法是首先钣金成形如帽沿件外形近似的帽沿钣金件,然后采用锯片开通气槽,气钻开通气孔,最后钣金手工剪去余量。钣金手工剪去零件一周余量,太耗工时,加工效率低,不利于批量生产。

技术实现思路

1、本实用新型的目的:提供一种帽沿钣金件加工工艺,以解决一般加工方法中存在的零件易报废、切边加工效率低的问题。

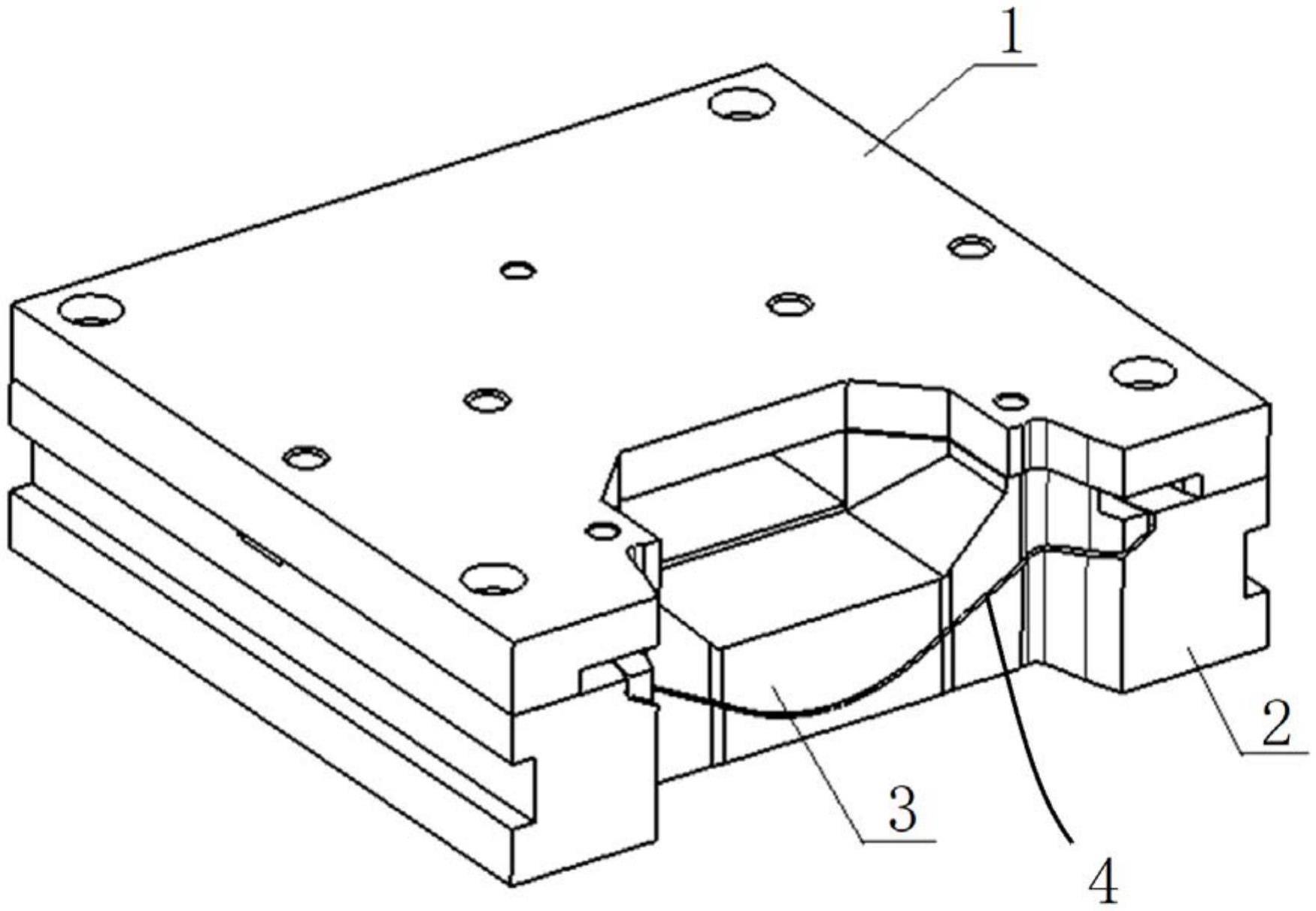

2、技术方案:一种帽沿件切边装置,包括上模、凸模、下模;所述上模与下模通过螺钉和定位销进行固定,上、下模之间预留与帽沿钣金件外形相配的空腔,所述帽沿钣金件设置于上、下模之间,并通过所述凸模压装固定。

3、进一步的,所述凸模与下模相配,用于帽沿钣金件航向外缘的切边。

4、进一步的,所述凸模上端面中间区域开有压槽,压槽与冲压头配合实现帽沿钣金件的压紧固定,同时还可作为减重槽用。

5、进一步的,所述凸模上端面还开有定位孔,对应的上模开有相配的定位孔,定位销穿过上模定位孔后伸入凸模上的定位孔;所述上模沿边缘开有一周连接孔,与下模边缘的连接孔相配,实现上、下模的连接固定。

6、进一步的,所述上模、凸模与下模依次固定;将两周围边切边后的帽沿钣金件定位,用于帽沿钣金件焊接边的切边。

7、进一步的,所述下模侧面开有t型槽,便于切边装置整体的夹持固定。

8、进一步的,在所述下模与半成品钣金件航向外缘边刀口处留有刀槽。

9、有益技术效果:采用本实用新型阐述的切边装置,加工得到的帽沿件能满足图纸精度要求,切边效果极佳,提升整体产品质量,需要大批量生产加工时,本实用新型提出的装置可拆分灵活使用,比如批量完成帽沿钣金件的焊接边的切除时,仅需要凸模与下模配合使用,完成焊接边切除后,再压紧上模即可完成航向外缘边的切除修整。本实用新型提出的装置大大降低操作工人的强度和劳动量,保证了产品的一致性,满足了批量生产的需要。

技术特征:

1.一种帽沿件切边装置,其特征在于,包括上模、凸模、下模;所述上模与下模通过螺钉和定位销进行固定,上、下模之间预留与帽沿钣金件外形相配的空腔,所述帽沿钣金件设置于上、下模之间,并通过所述凸模压装固定。

2.如权利要求1所述的一种帽沿件切边装置,其特征在于,所述凸模与下模相配,用于帽沿钣金件航向外缘的切边。

3.如权利要求2所述的一种帽沿件切边装置,其特征在于,所述凸模上端面中间区域开有压槽,压槽与冲压头配合实现帽沿钣金件的压紧固定。

4.如权利要求3所述的一种帽沿件切边装置,其特征在于,所述凸模上端面还开有定位孔,对应的上模开有相配的定位孔,定位销穿过上模定位孔后伸入凸模上的定位孔;所述上模沿边缘开有一周连接孔,与下模边缘的连接孔相配,实现上、下模的连接固定。

5.如权利要求4所述的一种帽沿件切边装置,其特征在于,所述上模、凸模与下模依次固定;将两周围边切边后的帽沿钣金件定位,用于帽沿钣金件焊接边的切边。

6.如权利要求5所述的一种帽沿件切边装置,其特征在于,所述下模侧面开有t型槽,便于切边装置整体的夹持固定。

7.如权利要求6所述的一种帽沿件切边装置,其特征在于,在所述下模与半成品钣金件航向外缘边刀口处留有刀槽。

技术总结

本技术涉及一种帽沿件切边装置,包括上模、凸模、下模;所述上模与下模通过螺钉和定位销进行固定,上、下模之间预留与帽沿钣金件外形相配的空腔,所述帽沿钣金件设置于上、下模之间,并通过所述凸模压装固定。本技术提出的装置大大降低操作工人的强度和劳动量,保证了产品的一致性,满足了批量生产的需要。

技术研发人员:陈昌华,陈家清,李金声,李根阳,李晶晶

受保护的技术使用者:中国直升机设计研究所

技术研发日:20230215

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!