一种锂电池极耳切割装置的制作方法

本技术涉及锂电池生产,尤其涉及一种锂电池极耳切割装置。

背景技术:

1、目前电芯生产工艺流程主要分为三个阶段:极片制备、电芯组装和化成检测,其中,极片制备先对浆料进行均匀搅拌,然后把浆料涂覆到传送的集流体带上、再用轧辊将浆料压实,最后对极片进行切割形成单片带极耳的极片,对极片切割的传统方式主要采用圆滚刀分切及模具切割等机械切割方法,另一种采用激光对锂电池极片进行切割。

2、公开号为cn115365659a的中国专利公开了一种锂电池极耳表面处理装置及加工方法,包括毛化除尘装置,毛化除尘装置包括毛化除尘腔、伸入所述毛化除尘腔内的激光毛化头与侧吹装置,毛化除尘装置上设有与毛化除尘腔贯通的开口和抽风口,将极片放置在过辊上,过辊带动极片运行,极片上的极耳通过开口经过所述毛化除尘腔,毛化除尘装置对极耳表面进行激光毛化除尘处理。

3、现有技术中极片是输送到毛化除尘装置内对极耳表面进行毛化处理的,但是现有技术中无法对其极片的位置进行限位,极片输送过程中容易发生抖动情况,进而造成激光毛化头偏焦,降低了极片表面的毛化效果,从而降低了极片生产的稳定性。

技术实现思路

1、有鉴于此,本实用新型提出了一种锂电池极耳切割装置,可对极片走带输送位置进行限位,防止极片在输送过程中出现抖动情况,避免出现激光偏焦现象,有效的保证了极片生产的稳定性。

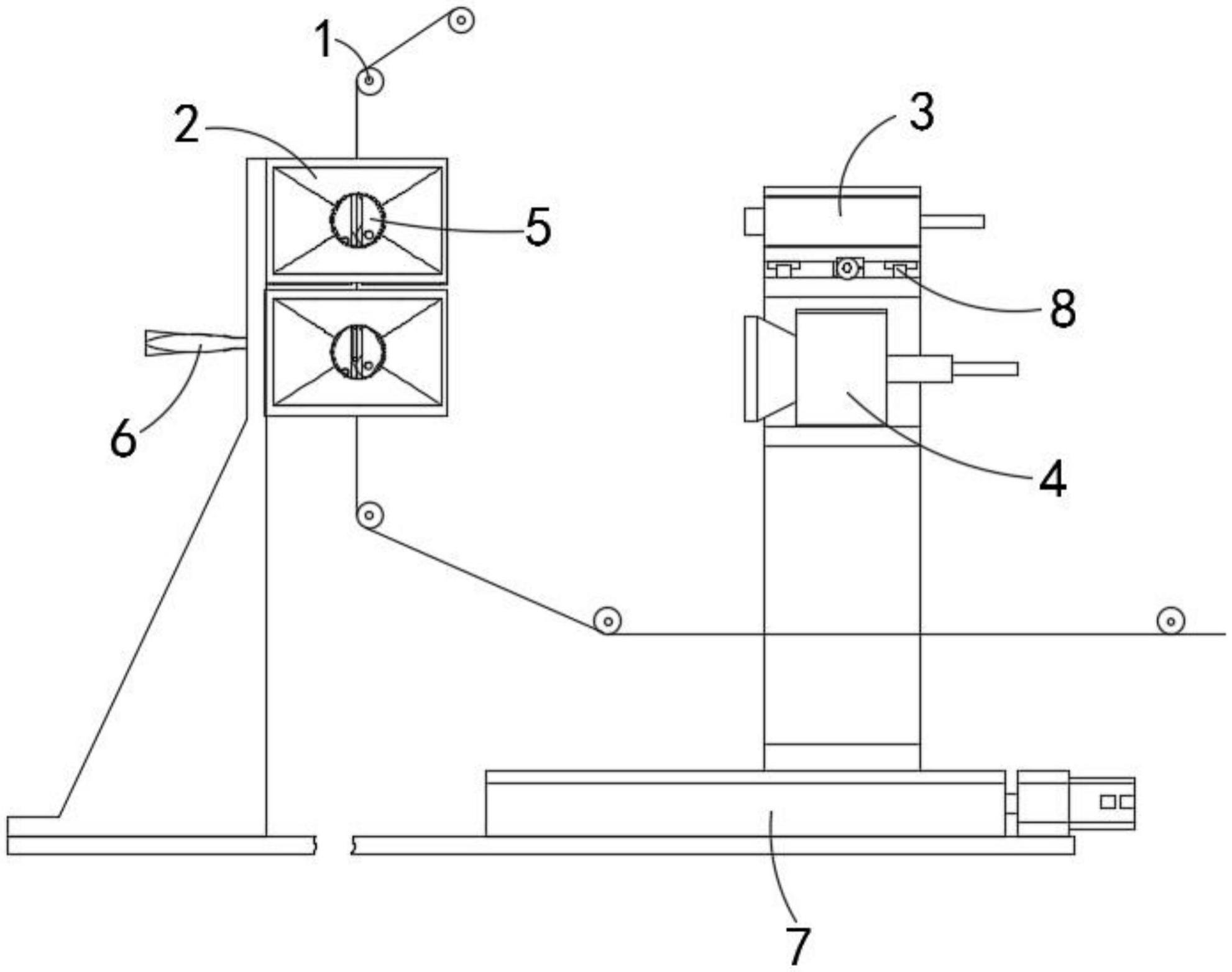

2、本实用新型的技术方案是这样实现的:本实用新型提供了一种锂电池极耳切割装置,其包括

3、过辊组件,用于输送极片走带;

4、除尘组件,极片走带从所述除尘组件内穿过;

5、激光毛化件,与所述除尘组件相对设置,且所述激光毛化件的照射方向朝向极片走带;

6、激光切割件,与所述除尘组件相对设置,且位于所述激光毛化件远离极片走带输送端一侧,所述激光切割件的照射方向朝向极片走带;

7、还包括限位组件和吸附组件,其中,

8、所述限位组件设置在所述除尘组件内,所述限位组件包括可转动的限位部,所述限位部分设于极片走带两侧,所述限位部与极片走带临近一侧表面相抵接;

9、所述吸附组件设置在所述除尘组件内,所述吸附组件上设有吸附口,所述吸附口与极片走带相对设置,通过吸附口对极片走带吸附。

10、在以上技术方案的基础上,优选的,所述限位组件还包括两个支架,其中,

11、所述两个支架均设置在所述除尘组件内;

12、所述限位部的数量至少为两对,所述至少两对限位部分别转动连接在两个支架上,且相对设置的所述两个限位部呈交错分布。

13、在以上技术方案的基础上,优选的,所述吸附组件包括固定管道、吸附罩体和孔板,其中,

14、所述除尘组件远离所述激光切割件的一侧开设有安装口;

15、所述固定管道固定在所述安装口内,其一端贯穿并延伸至所述除尘组件内,另一端与外界负压设备的抽吸端相连通;

16、所述吸附罩体设置在所述固定管道远离外界负压设备的一端,并与所述固定管道相连通;

17、所述吸附口设置在吸附罩体上;

18、所述孔板可拆卸安装在所述吸附口处。

19、在以上技术方案的基础上,优选的,所述除尘组件包括支撑件、至少两个壳体和至少两个吸尘罩,其中,

20、所述支撑件相对设置于地面上;

21、所述至少两个壳体均设置在所述支撑件上,且所述至少两个壳体的设置方向与极片走带的输送方向相垂直;

22、所述至少两个吸尘罩分别对应设置在所述至少两个壳体的一侧,并均与外界吸尘设备的吸尘端相连通。

23、在以上技术方案的基础上,优选的,所述壳体沿极片走带输送方向的两侧均开设有输送口,所述输送口与所述限位组件的位置相对应,极片走带依次从所述输送口与所述限位组件之间穿过。

24、在以上技术方案的基础上,优选的,所述壳体远离所述支撑件的一侧开设有照射口,所述两个壳体上的照射口位置分别与所述激光毛化件和所述激光切割件位置处于同一直线上。

25、在以上技术方案的基础上,优选的,还包括横向调节组件,其中,

26、所述横向调节组件相对设置于地面上;所述横向调节组件具有一个可沿所述除尘组件一侧直线移动的活动部;所述激光毛化件和所述激光切割件均设置在所述活动部上,所述横向调节组件用于调节激光毛化件和所述激光切割件与所述除尘组件之间距离。

27、在以上技术方案的基础上,优选的,所述横向调节组件为直线模组。

28、在以上技术方案的基础上,优选的,还包括纵向调节组件,所述纵向调节组件设置在所述横向调节组件的活动部上,所述纵向调节组件具有一个可沿极片走带宽度延伸方向直线移动的滑动部,所述激光毛化件设置在所述滑动部上,通过所述滑动部移动调节所述激光毛化件的当前位置。

29、在以上技术方案的基础上,优选的,所述纵向调节组件还包括支撑板、导轨、导向件和转动件,其中,

30、所述支撑板固定在所述活动部上,并与其垂直设置;

31、所述导轨沿所述活动部的垂直方向固定在所述支撑板上;

32、所述导向件滑动连接在所述导轨上;

33、所述转动件转动连接在所述支撑板上,且与所述滑动部螺纹连接;

34、所述激光毛化件固定在所述导向件与所述转动件远离所述支撑板的一侧。本实用新型的锂电池极耳切割装置相对于现有技术具有以下有益效果:

35、(1)通过极片走带伸入到除尘组件内,极片走带从每对限位部之间穿过,并与每个限位部均相抵接,同时,吸附组件通过负压对输送的极片走带进行吸附,两者相配合可对极片走带位置进行限位,防止极片在输送过程中出现抖动情况,避免出现激光偏焦现象,有效的保证了极片生产的稳定性;

36、(2)通过设置的激光毛化件对箔材区表面进行毛化,可避免箔材表面产生的激光高反情况导致后期激光切割箔材切不断,有效的保证了极片走带的切割质量,同时,激光毛化后极片走带表面会残留有一定的温度,便于后续激光切割熔断箔材,并且,极片走带激光毛化处理后,可以增加后工序超声波或激光极耳焊接能量吸收,焊接牢固度高,特别是电芯极耳层数超过60以上的电池之间极耳的焊接;

37、(3)通过设置的除尘组件可对激光毛化和激光切割过程中产生粉尘进行抽出,避免影响极片激光毛化和切割的效果;

38、(4)通过设置的横向调节组件和纵向调节组件可对激光毛化件在横向水平位置和纵向水平位置进行移动,便于激光毛化件调节聚焦使用。

技术特征:

1.一种锂电池极耳切割装置,其包括

2.如权利要求1所述的锂电池极耳切割装置,其特征在于:所述限位组件(5)还包括两个支架(52),其中,

3.如权利要求1所述的锂电池极耳切割装置,其特征在于:所述吸附组件(6)还包括固定管道(62)、吸附罩体(63)和孔板(64),其中,

4.如权利要求1所述的锂电池极耳切割装置,其特征在于:所述除尘组件(2)包括支撑件(21)、至少两个壳体(22)和至少两个吸尘罩(23),其中,

5.如权利要求4所述的锂电池极耳切割装置,其特征在于:所述壳体(22)沿极片走带输送方向的两侧均开设有输送口(221),所述输送口(221)与所述限位组件(5)的位置相对应,极片走带依次从所述输送口(221)与所述限位组件(5)之间穿过。

6.如权利要求4所述的锂电池极耳切割装置,其特征在于:所述壳体(22)远离所述支撑件(21)的一侧开设有照射口(222),所述两个壳体(22)上的照射口(222)位置分别与所述激光毛化件(3)和所述激光切割件(4)位置处于同一直线上。

7.如权利要求1所述的锂电池极耳切割装置,其特征在于:还包括横向调节组件(7),其中,

8.如权利要求7所述的锂电池极耳切割装置,其特征在于:所述横向调节组件(7)为直线模组。

9.如权利要求7所述的锂电池极耳切割装置,其特征在于:还包括纵向调节组件(8),所述纵向调节组件(8)设置在所述横向调节组件(7)的活动部(71)上,所述纵向调节组件(8)具有一个可沿极片走带宽度延伸方向直线移动的滑动部(81),所述激光毛化件(3)设置在所述滑动部(81)上,通过所述滑动部(81)移动调节所述激光毛化件(3)的当前位置。

10.如权利要求9所述的锂电池极耳切割装置,其特征在于:所述纵向调节组件(8)还包括支撑板(82)、导轨(83)、导向件(84)和转动件(85),其中,

技术总结

本技术提出了一种锂电池极耳切割装置,其包括过辊组件、除尘组件、激光毛化件、激光切割件、限位组件和吸附组件,极片走带从除尘组件内穿过;激光毛化件与除尘组件相对设置,且激光毛化件的照射方向朝向极片走带;激光切割件与除尘组件相对设置,且位于激光毛化件远离极片走带输送端一侧,激光切割件的照射方向朝向极片走带;限位组件设置在除尘组件内,限位组件包括可转动的限位部,限位部分设于极片走带两侧,限位部与极片走带临近一侧表面相抵接;吸附组件设置在除尘组件内,吸附组件上设有吸附口,吸附口与极片走带相对设置,通过吸附口对极片走带吸附,防止极片抖动出现激光偏焦,保证了极片生产的稳定性。

技术研发人员:黄乔龙

受保护的技术使用者:楚能新能源股份有限公司

技术研发日:20230223

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!