一种冷轧卷板自动控制下料机的制作方法

本技术涉及卷板加工制造,具体涉及一种冷轧卷板自动控制下料机。

背景技术:

1、冷轧卷板是以热轧卷板为原料,在结晶温度以下经过酸洗去除氧化皮后,经过连续冷轧工序生产的钢板,并对钢板进行罩式退火加工处理后卷制成型的卷料卷材;

2、专利文献cn214109031u公开了一种冷轧卷板自动控制下料机,包括底座,所述底座的中部两侧固定安装有支撑板,两个所述支撑板的中部开设有滑槽,所述滑槽的下侧通过轴承转动设置有主动轴,所述所述主动轴的外侧套接有主动辊,所述主动辊的上侧设置有从动辊,所述从动辊的内部固定连接有从动轴;装置通过在支撑板的中部开设有滑槽,并配合在主动轴外侧套接的轴承及从动轴外侧套接的轴承之间固定连接有弹簧,从而可以拉动主动辊挤压从动辊,当板材被送入主动辊与从动辊之间时,主动辊会挤压从动辊,从而带动板材移动,且由于弹簧的设计,可以适用于不同厚度的板材,从而可以提高装置的实用性;且缺陷在于:当遇到不太尺寸的卷板时,其固定的支撑板无法对不同尺寸的卷板进行调节自身尺寸,使得在卷板对卷板进行下料时容易出现卷板的偏移,导致错位,从而使得影响卷板的下料,因此对于现有冷轧卷板下料机的改进,设计一种新型冷轧卷板自动控制下料机以改变上述技术缺陷,提高整体冷轧卷板下料机的实用性,显得尤为重要。

技术实现思路

1、本实用新型的目的在于提供一种冷轧卷板自动控制下料机,以解决上述背景技术中提出的问题。

2、为实现上述目的,本实用新型提供如下技术方案:

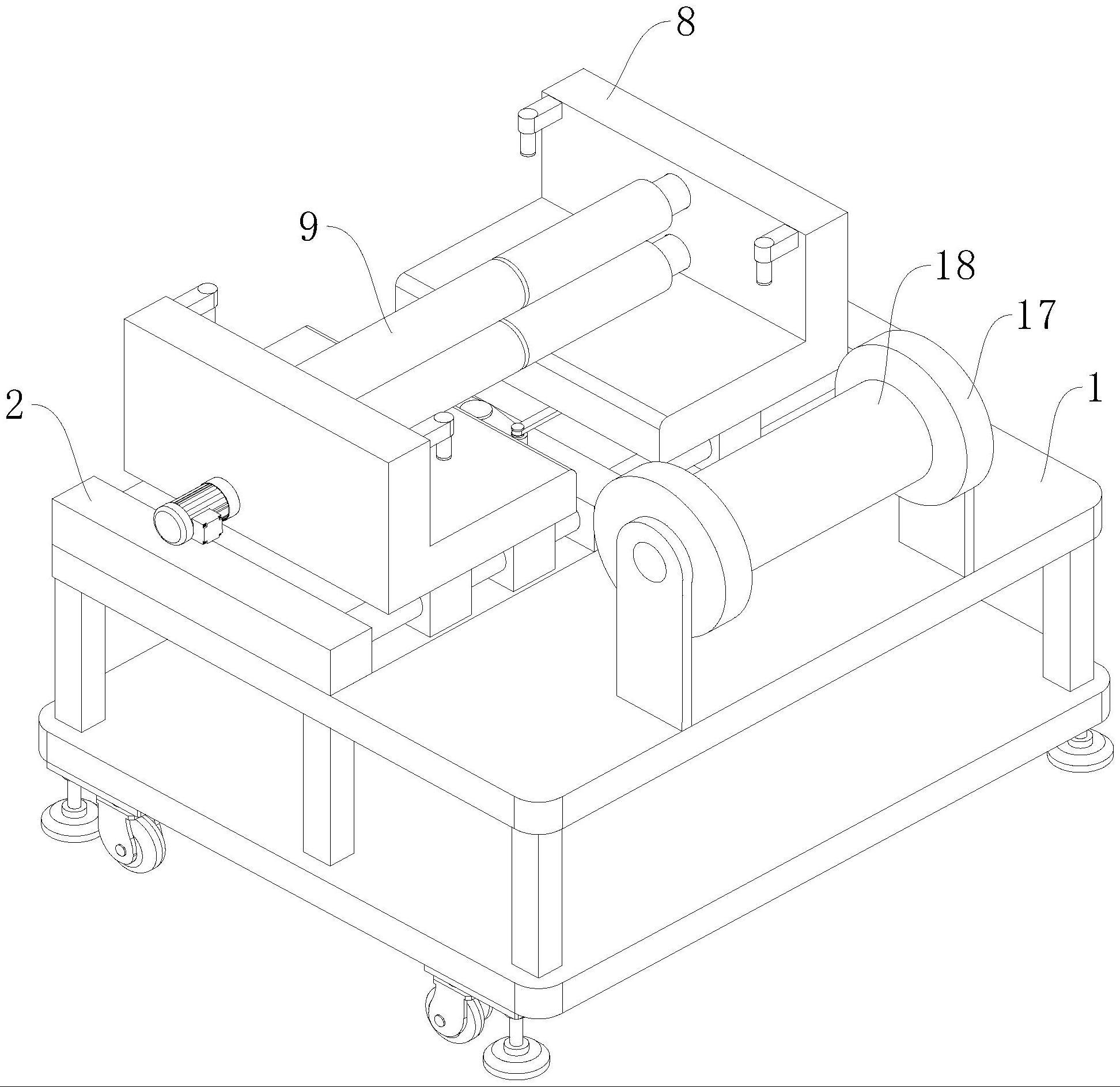

3、一种冷轧卷板自动控制下料机,包括支撑板主体,所述支撑板主体的顶部设置有两组支撑块,两组所述支撑块之间且位于支撑板主体的顶部设置有固定块,所述固定块与支撑块之间且位于支撑板主体的顶部设置有两组连接杆,所述连接杆的外侧设置有两组移动块,所述固定块的顶部设置有转动块,所述转动块的左右两侧均设置有支撑杆,所述移动块远离连接杆的一端设置有限位板,所述限位板的内部设置有两组压辊,两组所述限位板通过压辊进行连接。

4、作为本实用新型优选的方案,所述移动块的内部开设有通槽,所述通槽的内部结构大小与连接杆的外部结构大小呈相对应设计,所述移动块通过通槽与连接杆进行连接,且所述移动块与连接杆的连接方式为滑动连接。

5、作为本实用新型优选的方案,所述支撑杆远离转动块的一端设置有固定件,且所述支撑杆通过固定件与限位板进行连接,所述转动块的内部设置有转轴,所述转轴远离转动块的一端延伸至支撑板主体的内侧设置有伺服电机,且所述转轴与支撑板主体和固定块的连接方式均为转动连接。

6、作为本实用新型优选的方案,所述压辊由两组压杆组成,两组所述压杆相互靠近的一端均开设有容纳槽,所述容纳槽的内部设置有连接件,两组所述容纳槽通过连接件进行连接,所述连接件靠近容纳槽的一端设置有限位块,所述连接件的外侧开设有两组卡接槽,所述卡接槽的内部设置有压辊板,所述压辊板的外部结构大小与压辊的外部结构大小呈相对应设计。

7、作为本实用新型优选的方案,所述压辊延伸至限位板的内部设置有第一齿轮,所述第一齿轮的外侧设置有驱动齿条,且所述第一齿轮通过驱动齿条连接有第二齿轮,两组所述压辊通过第一齿轮和第二齿轮进行连接,所述第一齿轮的内部设置有驱动杆,所述驱动杆远离第一齿轮的一端设置有驱动电机。

8、作为本实用新型优选的方案,所述限位板靠近压辊的一端设置有两组伸缩气缸,所述伸缩气缸的输出端设置有压板,所述限位板的右侧且位于支撑板主体的顶部设置有两组支撑架,两组所述支撑架通过收卷轴进行连接。

9、与现有技术相比,本实用新型的有益效果是:

10、本实用新型中,通过支撑板主体的设计,启动伺服电机带动转动块进行转动,使得支撑杆能够进行位移,通过固定件带动限位板进行位移,通过移动块使得限位板能够在连接杆的外侧进行位移,当面对不同尺寸的卷板时,通过调节两组压杆的距离,将配套的压辊板安装在卡接槽的内部,使得压辊能够适应不同尺寸的卷板。

技术特征:

1.一种冷轧卷板自动控制下料机,包括支撑板主体(1),其特征在于:所述支撑板主体(1)的顶部设置有两组支撑块(2),两组所述支撑块(2)之间且位于支撑板主体(1)的顶部设置有固定块(3),所述固定块(3)与支撑块(2)之间且位于支撑板主体(1)的顶部设置有两组连接杆(4),所述连接杆(4)的外侧设置有两组移动块(5),所述固定块(3)的顶部设置有转动块(6),所述转动块(6)的左右两侧均设置有支撑杆(7),所述移动块(5)远离连接杆(4)的一端设置有限位板(8),所述限位板(8)的内部设置有两组压辊(9),两组所述限位板(8)通过压辊(9)进行连接。

2.根据权利要求1所述的一种冷轧卷板自动控制下料机,其特征在于:所述移动块(5)的内部开设有通槽,所述通槽的内部结构大小与连接杆(4)的外部结构大小呈相对应设计,所述移动块(5)通过通槽与连接杆(4)进行连接,且所述移动块(5)与连接杆(4)的连接方式为滑动连接。

3.根据权利要求1所述的一种冷轧卷板自动控制下料机,其特征在于:所述支撑杆(7)远离转动块(6)的一端设置有固定件(10),且所述支撑杆(7)通过固定件(10)与限位板(8)进行连接,所述转动块(6)的内部设置有转轴,所述转轴远离转动块(6)的一端延伸至支撑板主体(1)的内侧设置有伺服电机,且所述转轴与支撑板主体(1)和固定块(3)的连接方式均为转动连接。

4.根据权利要求1所述的一种冷轧卷板自动控制下料机,其特征在于:所述压辊(9)由两组压杆(11)组成,两组所述压杆(11)相互靠近的一端均开设有容纳槽,所述容纳槽的内部设置有连接件(12),两组所述容纳槽通过连接件(12)进行连接,所述连接件(12)靠近容纳槽的一端设置有限位块,所述连接件(12)的外侧开设有两组卡接槽,所述卡接槽的内部设置有压辊板,所述压辊板的外部结构大小与压辊(9)的外部结构大小呈相对应设计。

5.根据权利要求1所述的一种冷轧卷板自动控制下料机,其特征在于:所述压辊(9)延伸至限位板(8)的内部设置有第一齿轮(13),所述第一齿轮(13)的外侧设置有驱动齿条(14),且所述第一齿轮(13)通过驱动齿条(14)连接有第二齿轮(15),两组所述压辊(9)通过第一齿轮(13)和第二齿轮(15)进行连接,所述第一齿轮(13)的内部设置有驱动杆,所述驱动杆远离第一齿轮(13)的一端设置有驱动电机(16)。

6.根据权利要求1所述的一种冷轧卷板自动控制下料机,其特征在于:所述限位板(8)靠近压辊(9)的一端设置有两组伸缩气缸,所述伸缩气缸的输出端设置有压板,所述限位板(8)的右侧且位于支撑板主体(1)的顶部设置有两组支撑架(17),两组所述支撑架(17)通过收卷轴(18)进行连接。

技术总结

本技术涉及卷板加工制造技术领域,具体涉及一种冷轧卷板自动控制下料机,包括支撑板主体,所述支撑板主体的顶部设置有两组支撑块,两组所述支撑块之间且位于支撑板主体的顶部设置有固定块,所述固定块与支撑块之间且位于支撑板主体的顶部设置有两组连接杆,所述连接杆的外侧设置有两组移动块,所述固定块的顶部设置有转动块,所述转动块的左右两侧均设置有支撑杆,所述移动块远离连接杆的一端设置有限位板,所述限位板的内部设置有两组压辊,两组所述限位板通过压辊进行连接,与现有的冷轧卷板下料机相比较,本技术通过设计能够提高冷轧卷板下料机的整体实用性。

技术研发人员:唐德庆,李杰

受保护的技术使用者:佛山市顺德区兆辰金属科技有限公司

技术研发日:20230221

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!