一种全自动锯片铰孔机的制作方法

本技术涉及铰孔机,尤其涉及一种全自动锯片铰孔机。

背景技术:

1、企业生产硬质合金锯片的过程中,通常在其基体在加工过程中,便已开设了中心孔。但是,硬质合金锯片在二次回火后,中心孔会出现较为严重的变形,通常还需要使用全自动锯片铰孔机对其中心圆孔进行铰孔加工,以保证硬质合金锯片最终的产品质量。

2、而现有的铰孔机在使用过程中,通常需要工作人员一片一片的将硬质合金锯片放置在铰孔机的工作台上,并对齐铰孔位置,待铰孔完成后,还需工作人员再一片一片的将硬质合金锯片取下,导致锯片铰孔的效率很低。这样人工上料和下料的工作方式,不仅速度慢,大大影响了硬质合金锯片的生产效率,也增加了企业生产硬质合金锯片的人力成本,不能满足企业对于硬质合金锯片的生产需求。

技术实现思路

1、本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种全自动锯片铰孔机,能够实现硬质合金锯片的自动连续上料,大大提高了企业生产硬质合金锯片的生产效率。

2、为了实现上述目的,本实用新型采用了如下技术方案:

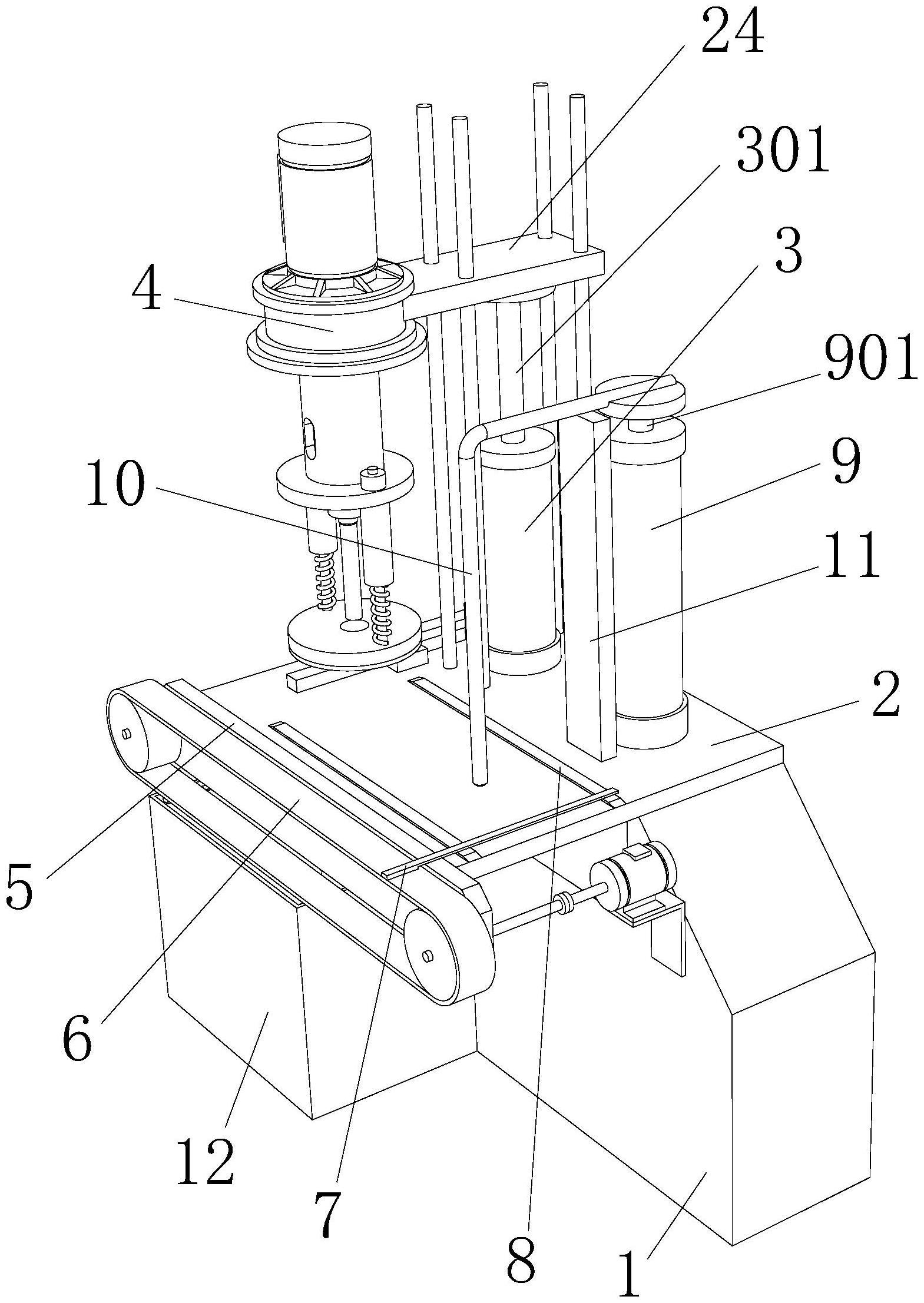

3、一种全自动锯片铰孔机,包括基座,所述基座的顶部固定连接有支撑板,支撑板的顶部固定连接有第一电动推杆,第一电动推杆设置有第一伸缩杆,第一伸缩杆的顶端固定连接有连接板,连接板的一侧固定连接有铰孔机本体,所述支撑板的顶部、于所述第一电动推杆的一侧固定连接有两个限位条,两个限位条平行设置,且两个限位条之间的中心线位于所述铰孔机本体的正下方,所述支撑板的一侧固定连接有侧板,侧板远离所述支撑板的一侧设有传送带,传送带的输送方向与所述限位条的长度方向相同,所述传送带的外表面固定连接有两个拨条,拨条与所述限位条的顶面滑动接触,所述支撑板的顶部还固定连接有第二电动推杆,第二电动推杆设置有第二伸缩杆,第二伸缩杆的顶端固定连接有l型的定位弯杆,定位弯杆的另一端位于两个所述限位条之间的中心线上方。

4、进一步的,所述支撑板的顶部、于所述第二电动推杆的一侧固定连接有限位板,限位板支撑于所述定位弯杆的下方。

5、进一步的,所述支撑板的下方设有收集盒。

6、进一步的,所述基座的顶面开设有设备槽,所述设备槽内固定安装有电机,电机的输出端穿过所述支撑板并于其末端固定连接有限位杆,限位杆与所述支撑板的顶面滑动连接。

7、进一步的,所述支撑板的顶部、于所述限位杆的两侧固定连接有两个限位块,当限位杆转动至与所述限位条垂直的位置时,限位杆与其左侧的限位块相抵接,当限位杆转动至与所述限位条平行的位置时,限位杆与其右侧的限位块相抵接。

8、进一步的,所述支撑板的顶部固定连接有多个竖直设置的支撑杆,多个支撑杆均贯穿所述连接板,且支撑杆与所述连接板沿所述支撑杆的长度方向滑动连接。

9、进一步的,所述铰孔机本体的底端安装有铰刀,所述铰孔机本体的外周、于所述铰刀的上方固定套设有固定环,固定环的底部固定连接有连接柱,所述连接柱内滑动插接有滑动杆,滑动杆底部固定连接有压板,所述滑动杆上套接有弹簧,弹簧的两端分别与所述连接柱的底面和所述压板的顶面相抵接,所述压板的中心开设有大于所述铰刀外径的通孔,所述压板的底面粘接有防滑垫。

10、本实用新型的有益效果为:

11、1.通过l型的定位弯杆将一摞待铰孔的锯片限位在支撑板上方,且位于两个限位条之间,通过传送带带动拨条向前移动,从而推动最底层的锯片向铰孔机本体所在的位置移动,当锯片移动到铰孔机本体的正下方时,铰孔机本体在第一电动推杆的作用下移动,并对锯片的中心孔进行铰孔。即可实现对锯片进行连续的自动上料,提高了锯片铰孔的效率。

12、2.通过第一电动推杆的第一伸缩杆带动铰孔机本体上下移动,当待铰孔的锯片移动到铰孔机本体的正下方时,通过第一电动推杆带动铰孔机本体向下移动,使铰孔机本体下方的压板压在锯片上,从而对锯片进行固定,以便对锯片进行准确的铰孔操作。

13、3.通过电机带动限位杆进行转动,当限位杆转动至与其左侧的限位块相抵接时,即可通过限位杆对移动到铰孔机本体下方的锯片进行限位,使锯片中心孔的铰孔位置更加准确,当限位杆转动至与其右侧的限位块相抵接时,拨条即可在传送带的带动下,继续推动铰孔完成的锯片向前移动,进而掉落入收集盒内,实现了对锯片进行自动下料的动作,同时提高了锯片铰孔的准确性和高效性。

技术特征:

1.一种全自动锯片铰孔机,包括基座(1),其特征在于,所述基座(1)的顶部固定连接有支撑板(2),支撑板(2)的顶部固定连接有第一电动推杆(3),第一电动推杆(3)设置有第一伸缩杆(301),第一伸缩杆(301)的顶端固定连接有连接板(24),连接板(24)的一侧固定连接有铰孔机本体(4),所述支撑板(2)的顶部、于所述第一电动推杆(3)的一侧固定连接有两个限位条(8),两个限位条(8)平行设置,且两个限位条(8)之间的中心线位于所述铰孔机本体(4)的正下方,所述支撑板(2)的一侧固定连接有侧板(5),侧板(5)远离所述支撑板(2)的一侧设有传送带(6),传送带(6)的输送方向与所述限位条(8)的长度方向相同,所述传送带(6)的外表面固定连接有两个拨条(7),拨条(7)与所述限位条(8)的顶面滑动接触,所述支撑板(2)的顶部还固定连接有第二电动推杆(9),第二电动推杆(9)设置有第二伸缩杆(901),第二伸缩杆(901)的顶端固定连接有l型的定位弯杆(10),定位弯杆(10)的另一端位于两个所述限位条(8)之间的中心线上方。

2.根据权利要求1所述的一种全自动锯片铰孔机,其特征在于,所述支撑板(2)的顶部、于所述第二电动推杆(9)的一侧固定连接有限位板(11),限位板(11)支撑于所述定位弯杆(10)的下方。

3.根据权利要求1所述的一种全自动锯片铰孔机,其特征在于,所述支撑板(2)的下方设有收集盒(12)。

4.根据权利要求1所述的一种全自动锯片铰孔机,其特征在于,所述基座(1)的顶面开设有设备槽(101),所述设备槽(101)内固定安装有电机(13),电机(13)的输出端穿过所述支撑板(2)并于其末端固定连接有限位杆(14),限位杆(14)与所述支撑板(2)的顶面滑动连接。

5.根据权利要求4所述的一种全自动锯片铰孔机,其特征在于,所述支撑板(2)的顶部、于所述限位杆(14)的两侧固定连接有两个限位块(16)。

6.根据权利要求1所述的一种全自动锯片铰孔机,其特征在于,所述支撑板(2)的顶部固定连接有多个竖直设置的支撑杆(17),多个支撑杆(17)均贯穿所述连接板(24),且支撑杆(17)与所述连接板(24)沿所述支撑杆(17)的长度方向滑动连接。

7.根据权利要求1所述的一种全自动锯片铰孔机,其特征在于,所述铰孔机本体(4)的底端安装有铰刀,所述铰孔机本体(4)的外周、于所述铰刀的上方固定套设有固定环(18),固定环(18)的底部固定连接有连接柱(19),所述连接柱(19)内滑动插接有滑动杆(20),滑动杆(20)底部固定连接有压板(21),所述滑动杆(20)上套接有弹簧(22),弹簧(22)的两端分别与所述连接柱(19)的底面和所述压板(21)的顶面相抵接,所述压板(21)的中心开设有大于所述铰刀外径的通孔,所述压板(21)的底面粘接有防滑垫(23)。

技术总结

本技术公开了一种全自动锯片铰孔机,包括基座,基座的顶部固定有支撑板,支撑板的顶部固定有第一电动推杆,第一电动推杆的伸缩杆顶端固定有连接板,连接板一侧固定连接有铰孔机本体,支撑板的顶部固定有两个平行设置的限位条,两个限位条之间的中心线位于铰孔机本体的正下方,支撑板的一侧固定连接有侧板,侧板的一侧设有传送带,传送带的外表面固定连接有两个拨条,拨条与限位条的顶面滑动接触,支撑板的顶部固定有第二电动推杆,第二电动推杆的伸缩杆顶端固定连接有定位弯杆。本技术通过定位弯杆固定待铰孔的锯片,传送带带动拨条并推动底部的锯片向前移动至铰孔机本体的下方,实现锯片的自动连续上料,提高锯片铰孔的效率。

技术研发人员:赵立波,赵立景,张中恒,赵建立,梁鹏龙,魏朋涛

受保护的技术使用者:石家庄嘉烁锯业有限公司

技术研发日:20230223

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!