一种双铣面工装的制作方法

本申请涉及工件铣面用具的,尤其是涉及一种双铣面工装。

背景技术:

1、在工件加工完成后,通常需对工件表面进行铣面处理,从而使得工件表面光滑,在对工件进行铣面处理时,通常通过工装将工件夹紧,从而便于对工件表面进行铣面处理。

2、以齿轮泵壳体为例,通常对齿轮泵壳体两端的端面进行铣面,且在对齿轮泵壳体铣面时,通常将壳体放置在工装上固定,两端经打磨后取下壳体并更换下一壳体再次进行打磨,直至完成壳体打磨。

3、相关技术中工件只能对一个工件进行固定,在对工件进行打磨时,需将各个工件依次放置在工装上打磨。由此易造成时间的浪费,影响铣面效率。

技术实现思路

1、为了节约时间,提高铣面效率,本申请提供一种双铣面工装。

2、本申请提供的一种双铣面工装采用如下的技术方案:

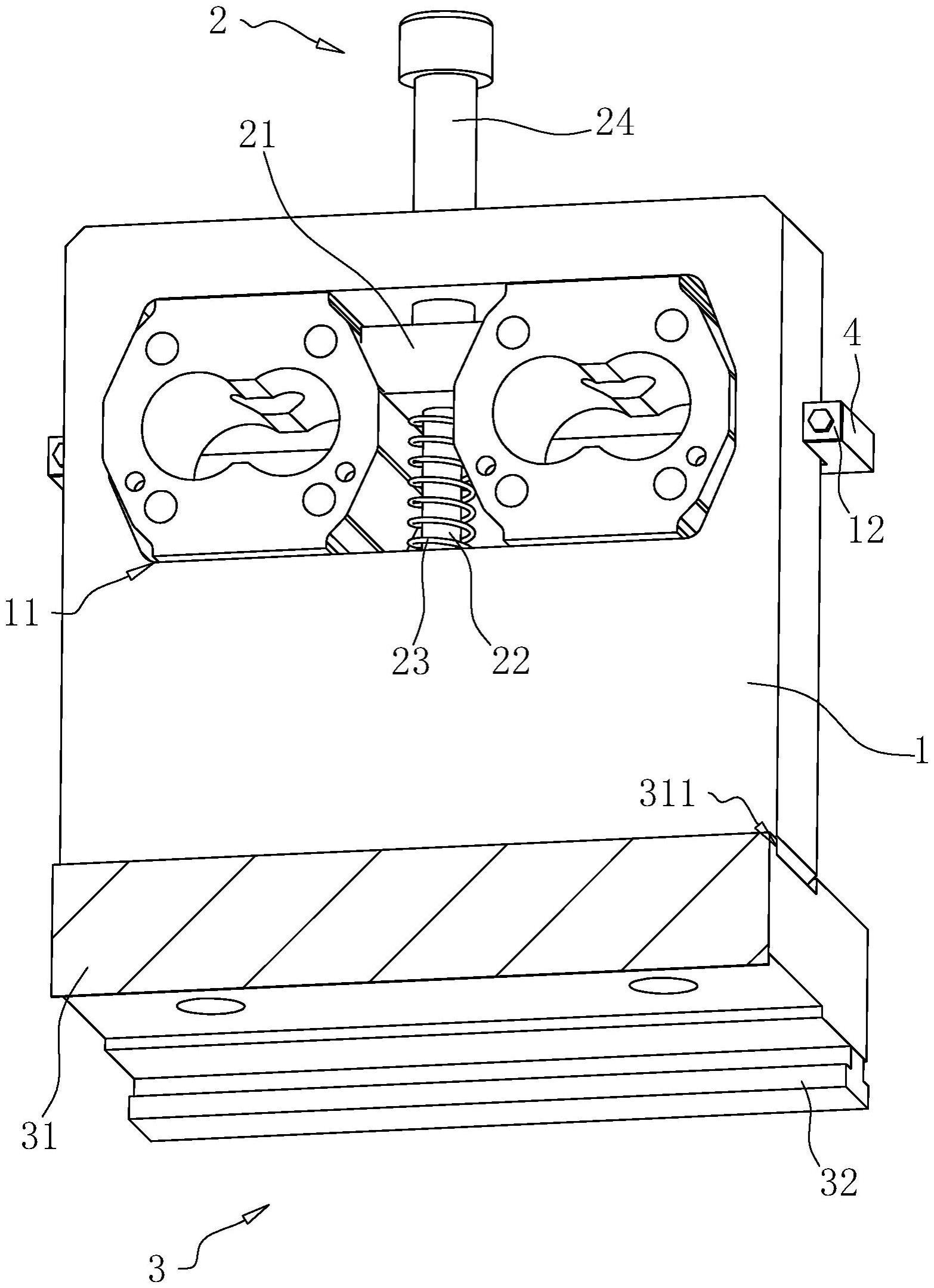

3、一种双铣面工装,包括夹具体,所述夹具体上开设有用于放置多个工件的通孔,所述夹具体上设有用于抵紧工件的夹紧组件,所述夹紧组件位于相邻两个工件之间,且所述夹具体下端设有用于连接机床台面的固定组件。

4、通过采用上述技术方案,使用双铣面工装时,首先通过固定组件将夹具体安装在机场台面上,将多个工件放置在通孔中,此时通过加紧组件将各个壳体夹紧,从而便于对多个壳体同时进行铣面处理,节约时间,提高铣面效率。

5、可选的,所述夹紧组件包括设在通孔中并与通孔的长度方向平行的导向杆,所述导向杆上端套接并滑动连接有压块,且所述夹具体上端穿设并螺纹连接有与所述导向杆平行的螺杆,所述螺杆穿过所述夹具体的一端与所述压块上端抵接。

6、通过采用上述技术方案,将壳体固定时,转动螺杆使得螺杆向靠近压块的方向移动并推动压块沿导向杆的长度方向向下滑动,直至压块两侧壁将压块两侧的壳体压紧在通孔侧壁上,从而同时将压块两侧的壳体固定,节约时间,提高铣面效率。

7、可选的,所述导向杆上端套接有弹簧,所述弹簧一端与所述导向杆侧壁固定连接,另一端与所述压块远离所述螺杆的一端固定连接。

8、通过采用上述技术方案,当螺杆驱动压块压紧壳体时,弹簧被压缩,当壳体铣面完成需要取下时,转动螺杆使得螺杆向远离导向杆的方向移动,此时弹簧恢复形变并推动压块向远离导向杆的方向滑动,此时施加在壳体上的挤压力减小,从而便于将壳体从通孔处取下,节约时间,提高铣面效率。

9、可选的,所述固定组件包括设置在所述夹具体下端的底板,所述底板远离所述夹具体的一侧的两端均设有插接板,机场台面上开设有与所述插接板相适应的插接槽,所述插接板插接在所述插接槽中。

10、通过采用上述技术方案,夹具体通过底板上的插接板与机床台面插接,从而便于安装和拆卸夹具体,进一步节约时间,提高铣面效率。

11、可选的,所述插接板远离所述底板一侧的宽度大于所述插接板靠近底板一侧的宽度。

12、通过采用上述技术方案,插接板插接在插接槽中时,插接板远离底板一侧的且靠近底板的侧壁与插接槽侧壁抵接,此时插接板在平行于夹具体的宽度方向和竖直方向上均对夹具体进行限位,增加夹具体与加长台面连接的稳定性,进一步便于对壳体进行铣面,减少壳体铣面过程中夹具体便偏移的可能。

13、可选的,所述底板靠近所述夹具体的一侧开设有与所述夹具体相适应的安装槽,所述夹具体靠近所述底板的一端插接在所述安装槽中并通过螺栓固定连接。

14、通过采用上述技术方案,夹具体插接在安装槽中,从而增加了夹具体与底板的接触面积,提高夹具体与底板连接的稳定性,且安装槽向两侧对夹具体进行限位,进一步减少壳体铣面过程中夹具体便偏移的可能,从而提高壳体铣面精度。

15、可选的,所述夹具体一侧设有挡条,当多个壳体放置在所述通孔中时,壳体同一侧均与所述挡条抵接。

16、通过采用上述技术方案,将壳体放置在通孔中,直至壳体同一端的侧壁均与挡条抵接,此时壳体位于同一竖直面中,从而便于同时对多个壳体进行铣面处理,减少各个壳体露出的长度不同而造成精度下降的可能。

17、可选的,所述压块远离螺杆一端的两侧均设置为向相互靠近的方向倾斜的斜面。

18、通过采用上述技术方案,螺杆驱动压块向靠近导向杆的方向移动时,压块两侧的斜面推动壳体沿斜面移动直至压块将壳体抵紧,从而增加壳体的稳定性,进一步便于对壳体进行铣面处理。

19、综上所述,本申请包括以下至少一种有益技术效果:

20、1.使用双铣面工装时,首先通过固定组件将夹具体安装在机场台面上,将多个工件放置在通孔中,此时通过加紧组件将各个壳体夹紧,从而便于对多个壳体同时进行铣面处理,节约时间,提高铣面效率;

21、2.转动螺杆使得螺杆向靠近压块的方向移动并推动压块沿导向杆的长度方向向下滑动,直至压块两侧壁将压块两侧的壳体压紧在通孔侧壁上,弹簧被压缩,从而同时将压块两侧的壳体固定,当壳体铣面完成需要取下时,转动螺杆使得螺杆向远离导向杆的方向移动,此时弹簧恢复形变并推动压块向远离导向杆的方向滑动,此时施加在壳体上的挤压力减小,便于将壳体从通孔处取下,节约时间;

22、3.夹具体插接在安装槽中,从而增加了夹具体与底板的接触面积,提高夹具体与底板连接的稳定性,且安装槽向两侧对夹具体进行限位,进一步减少壳体铣面过程中夹具体便偏移的可能,从而提高壳体铣面精度。

技术特征:

1.一种双铣面工装,其特征在于:包括夹具体(1),所述夹具体(1)上开设有用于放置多个工件的通孔(11),所述夹具体(1)上设有用于抵紧工件的夹紧组件(2),所述夹紧组件(2)位于相邻两个工件之间,且所述夹具体(1)下端设有用于连接机床台面的固定组件(3)。

2.根据权利要求1所述的一种双铣面工装,其特征在于:所述夹紧组件(2)包括设在通孔(11)中并与通孔(11)的长度方向平行的导向杆(22),所述导向杆(22)上端套接并滑动连接有压块(21),且所述夹具体(1)上端穿设并螺纹连接有与所述导向杆(22)平行的螺杆(24),所述螺杆(24)穿过所述夹具体(1)的一端与所述压块(21)上端抵接。

3.根据权利要求2所述的一种双铣面工装,其特征在于:所述导向杆(22)上端套接有弹簧(23),所述弹簧(23)一端与所述导向杆(22)侧壁固定连接,另一端与所述压块(21)远离所述螺杆(24)的一端固定连接。

4.根据权利要求3所述的一种双铣面工装,其特征在于:所述固定组件(3)包括设置在所述夹具体(1)下端的底板(31),所述底板(31)远离所述夹具体(1)的一侧的两端均设有插接板(32),机场台面上开设有与所述插接板(32)相适应的插接槽(33),所述插接板(32)插接在所述插接槽(33)中。

5.根据权利要求4所述的一种双铣面工装,其特征在于:所述插接板(32)远离所述底板(31)一侧的宽度大于所述插接板(32)靠近底板(31)一侧的宽度。

6.根据权利要求5所述的一种双铣面工装,其特征在于:所述底板(31)靠近所述夹具体(1)的一侧开设有与所述夹具体(1)相适应的安装槽(311),所述夹具体(1)靠近所述底板(31)的一端插接在所述安装槽(311)中并通过螺栓固定连接。

7.根据权利要求6所述的一种双铣面工装,其特征在于:所述夹具体(1)一侧设有挡条(4),当多个壳体放置在所述通孔(11)中时,壳体同一侧均与所述挡条(4)抵接。

8.根据权利要求2所述的一种双铣面工装,其特征在于:所述压块(21)远离螺杆(24)一端的两侧均设置为向相互靠近的方向倾斜的斜面。

技术总结

本申请涉及一种双铣面工装,属于工件铣面用具的技术领域,其包括夹具体,所述夹具体上开设有用于放置多个工件的通孔,所述夹具体上设有用于抵紧工件的夹紧组件,所述夹紧组件位于相邻两个工件之间,且所述夹具体下端设有用于连接机床台面的固定组件。本申请具有节约时间,提高铣面效率的效果。

技术研发人员:董振畅,张慧君

受保护的技术使用者:海林柯液压技术(天津)有限责任公司

技术研发日:20230224

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!