一种电池极柱焊接设备的制作方法

本技术涉及电池极柱焊接的领域,尤其是涉及一种电池极柱焊接设备。

背景技术:

1、软包电池包括长方体状的电池壳体,在完成封口板焊接后,再把极片折弯后,在电池壳体的开口处放置电池极柱,之后要对电池极柱进行焊接,此焊接过程一般通过人工焊接操作。

2、针对上述中的相关技术,发明人认为存在有以下缺陷:人工焊接需要有焊接经验的专业人员进行,同时人工焊接效率低,并且焊接操作强度大,费时费力。

技术实现思路

1、为了解决人工焊接电池极柱效率低的技术问题,本实用新型提供一种电池极柱焊接设备。

2、本实用新型提供的一种电池极柱焊接设备采用如下的技术方案:

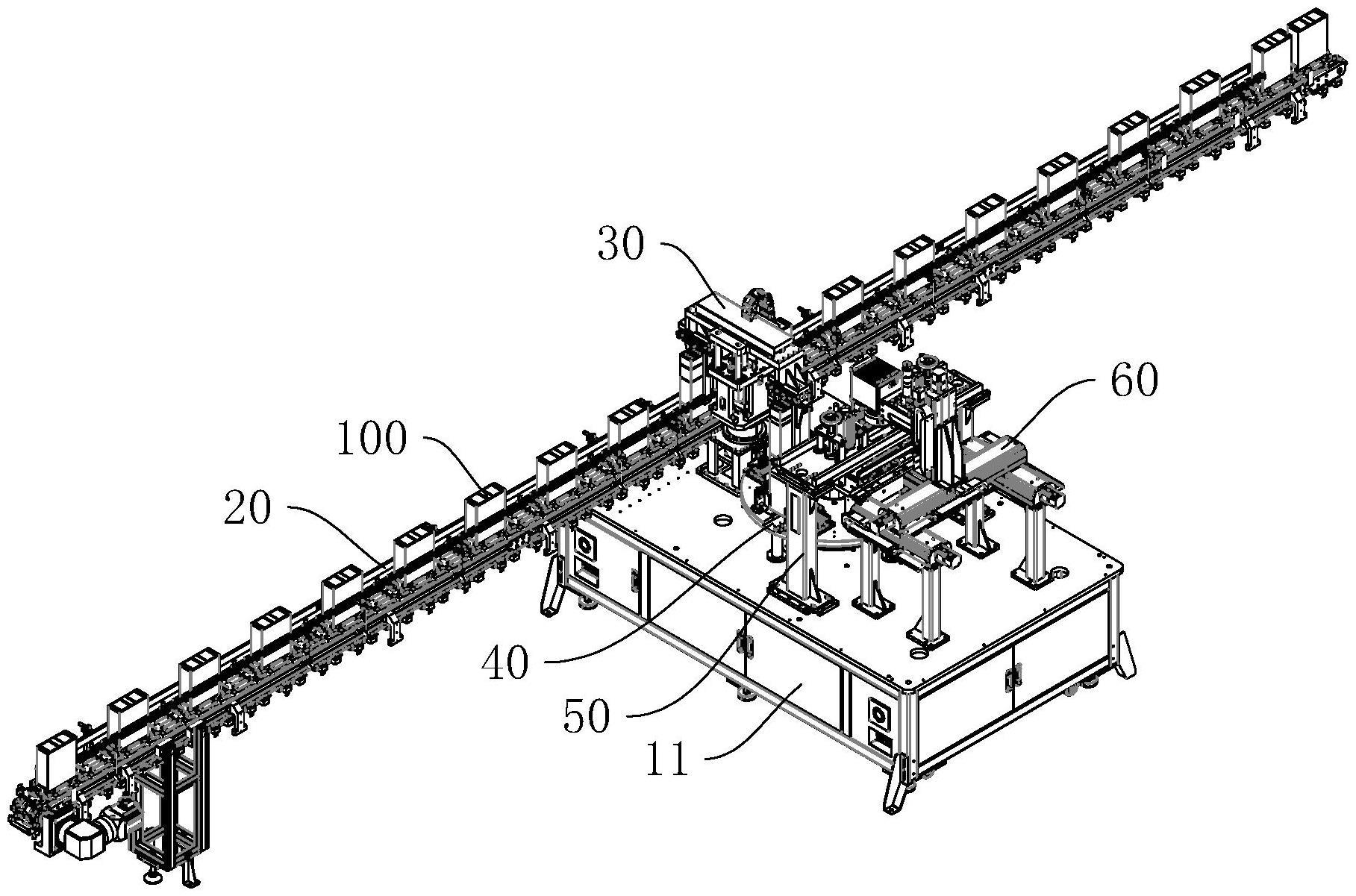

3、一种电池极柱焊接设备,包括工作台、传送带、旋转上下料装置、旋转传送装置、下压限位装置和激光焊接装置;所述工作台包括工作台座;所述工作台座上设置有工作防护箱;所述工作防护箱的一端成型有一对供所述传送带水平穿过的上下料孔;所述传送带通过一对所述上下料孔穿过所述工作防护箱并且带动电池进入和离开所述工作防护箱;所述旋转上下料装置、所述旋转传送装置、所述下压限位装置和所述激光焊接装置均设置在所述工作台座的上端面上并且位于所述工作防护箱内;所述旋转上下料装置、所述旋转传送装置、所述下压限位装置和所述激光焊接装置依次远离供所述传送带;所述旋转上下料装置用于在所述传送带和所述旋转传送装置之间搬运电池;所述旋转传送装置用于把电池传送带焊接位置;所述下压限位装置包括限位龙门架;所述限位龙门架的水平部上成型有激光上穿孔;所述限位龙门架的水平部的下端面上竖直移动设置有下压组件;下压组件用于压紧电池极柱;下压组件上设置有激光下穿孔;所述激光焊接装置用于焊接电池极柱并且包括位于所述下压限位装置的正上方的激光焊接头;所述激光焊接头竖直向下发射激光。

4、通过采用上述技术方案,电池壳体上放置有一对电池极柱的电池通过传送带进入到工作防护箱内,然后通过旋转上下料装置把电池搬运到旋转传送装置上;然后旋转传送装置带动电池到达焊接位置,接着下压组件下降对一对电池极柱进行定位,然后激光焊接头发射竖直向下的激光,激光依次穿过激光上穿孔和激光下穿孔对一对电池极柱进行激光焊接,这样焊接过程中,无须人工参与,自动完成上下料和焊接工序,焊接效率高。

5、可选的,旋转上下料装置包括间歇旋转设置在所述工作台座的上端面上的旋转支撑架;所述旋转支撑架的上端面上竖直移动设置有升降支撑板;所述升降支撑板的下端面两端分别设置有用于抓取电池的卡爪机构;一对所述卡爪机构相对于所述旋转支撑架对称设置。

6、通过采用上述技术方案,升降支撑板下降,靠近传送带的卡爪机构抓取位于传送带上的未焊接的电池、靠近旋转切换装置的卡爪机构抓取旋转切换装置的上料位置上的焊接完成的电池;接着升降支撑板上升,然后旋转支撑架旋转一百八十度,然后使得焊接完成的电池被放置在传送带上、未焊接的电池放置在旋转切换装置的上料位置上,然后升降支撑板上升回位,这样同时完成电池的上料和下料,提高生产效率。

7、可选的,所述卡爪机构包括搬运卡爪气缸;所述搬运卡爪气缸的一对手指上分别固定有一对搬运爪。

8、通过采用上述技术方案,搬运卡爪气缸带动一对搬运爪同步远离或者靠近以放开或者抓取电池。

9、可选的,所述旋转传送装置包括固定在所述工作台座上的减速箱;所述减速箱上固定有旋转传送电机;所述旋转传送电机的输出轴与所述减速箱的输入轴固定连接;减速箱的输出轴上固定有水平设置的圆环状的传送支撑板;所述传送支撑板的上端面上设置有四个圆周均匀分布的电池限位机构;电池限位机构用于对电池进行限位;所述传送支撑板九十度等角度间歇旋转使得电池经过四个工位。

10、通过采用上述技术方案,电池限位机构对电池进行限位,然后旋转传送电机经过所述减速箱减速后带动传送支撑板九十度等角度间歇旋转,这样电池依次经过四个工位,完成每个工位的工序。

11、可选的,所述四个工位包括上下工位、检测工位、焊接工位和空工位;电池依次经过上下工位、检测工位、焊接工位和空工位后再次回到上下工位;上下工位靠近旋转上下料装置;焊接工位靠近下压限位装置;上下工位用于电池上下料;检测工位用于检测电池的焊接部位的水平状态;焊接工位用于进行焊接电池极柱。

12、通过采用上述技术方案,在上下工位和焊接工位之间设置有检测工位,可以确保电池部位处于水平状态,以保证后续焊接的质量。

13、可选的,所述下压限位装置还包括侧压组件;侧压组件用于包括矩形框状的侧压支撑框;所述侧压支撑框内移动设置有一对侧压移动板;一对所述侧压移动板同步远离或者靠近设置;所述侧压移动板的底面上固定有侧压抵靠板;一对侧压抵靠板正对电池的上端的长度方向的端面。

14、通过采用上述技术方案,焊接时,首先一对侧压抵靠板靠近并且的抵靠住电池的上端的长度方向的端面,这样不光起到定位作用,同时可以保证封口板的焊接位置不会在下压组件的作用下而崩开。

15、可选的,所述侧压支撑框的上下位置可调设置。

16、通过采用上述技术方案,侧压支撑框的上下位置可调设置可以调节一对侧压抵靠板的上下位置,以适应不同高度的电池。

17、可选的,所述侧压支撑框上设置有除尘抽风嘴;所述除尘抽风嘴的一端正对焊接位置、另一端通过管路与外部的收集装置连接。

18、通过采用上述技术方案,在焊接过程中除尘抽风嘴抽气,使得焊接产生的焊渣被抽走,减少焊渣留置,以免污染设备。

19、可选的,所述激光焊接装置还包括一对x轴模组、y轴模组和z轴模组;所述工作台座的上端面上固定有一对焊接龙门架;一对所述x轴模组分别固定在一对所述焊接龙门架的上端;所述x轴模组包括垂直于所述传送带传送方向移动的x轴滑块;所述y轴模组固定在一对所述x轴滑块上;所述y轴模组包括平行于所述传送带传送方向移动的竖直连接架;所述z轴模组固定在所述竖直连接架上;所述z轴模组包括竖直方向移动的z轴滑块;所述激光焊接头固定在所述z轴滑块上。

20、通过采用上述技术方案,焊接激光头可以沿着三轴移动,这样可以完成任何位置的焊接,同时可以适应不同尺寸的产品。

21、综上所述,本实用新型的有益效果为:

22、1.焊接过程中,无须人工参与,自动完成上下料和焊接工序,焊接效率高。

23、2.同时完成电池的上料和下料,提高生产效率。

24、3.适应不同高度的电池。

技术特征:

1.一种电池极柱焊接设备,其特征在于:包括工作台(10)、传送带(20)、旋转上下料装置(30)、旋转传送装置(40)、下压限位装置(50)和激光焊接装置(60);所述工作台(10)包括工作台座(11);所述工作台座(11)上设置有工作防护箱(12);所述工作防护箱(12)的一端成型有一对供所述传送带(20)水平穿过的上下料孔(120);所述传送带(20)通过一对所述上下料孔(120)穿过所述工作防护箱(12)并且带动电池(100)进入和离开所述工作防护箱(12);所述旋转上下料装置(30)、所述旋转传送装置(40)、所述下压限位装置(50)和所述激光焊接装置(60)均设置在所述工作台座(11)的上端面上并且位于所述工作防护箱(12)内;所述旋转上下料装置(30)、所述旋转传送装置(40)、所述下压限位装置(50)和所述激光焊接装置(60)依次远离供所述传送带(20);所述旋转上下料装置(30)用于在所述传送带(20)和所述旋转传送装置(40)之间搬运电池(100);所述旋转传送装置(40)用于把电池(100)传送带焊接位置;所述下压限位装置(50)包括限位龙门架(51);所述限位龙门架(51)的水平部上成型有激光上穿孔(510);所述限位龙门架(51)的水平部的下端面上竖直移动设置有下压组件;下压组件用于压紧电池极柱;下压组件上设置有激光下穿孔;所述激光焊接装置(60)用于焊接电池极柱并且包括位于所述下压限位装置(50)的正上方的激光焊接头(65);所述激光焊接头(65)竖直向下发射激光。

2.根据权利要求1所述的一种电池极柱焊接设备,其特征在于:旋转上下料装置(30)包括间歇旋转设置在所述工作台座(11)的上端面上的旋转支撑架(33);所述旋转支撑架(33)的上端面上竖直移动设置有升降支撑板(36);所述升降支撑板(36)的下端面两端分别设置有用于抓取电池(100)的卡爪机构;一对所述卡爪机构相对于所述旋转支撑架(33)对称设置。

3.根据权利要求2所述的一种电池极柱焊接设备,其特征在于:所述卡爪机构包括搬运卡爪气缸(37);所述搬运卡爪气缸(37)的一对手指上分别固定有一对搬运爪(371)。

4.根据权利要求1所述的一种电池极柱焊接设备,其特征在于:所述旋转传送装置(40)包括固定在所述工作台座(11)上的减速箱(42);所述减速箱(42)上固定有旋转传送电机(41);所述旋转传送电机(41)的输出轴与所述减速箱(42)的输入轴固定连接;减速箱(42)的输出轴上固定有水平设置的圆环状的传送支撑板(43);所述传送支撑板(43)的上端面上设置有四个圆周均匀分布的电池限位机构;电池限位机构用于对电池(100)进行限位;所述传送支撑板(43)九十度等角度间歇旋转使得电池(100)经过四个工位。

5.根据权利要求4所述的一种电池极柱焊接设备,其特征在于:所述四个工位包括上下工位、检测工位、焊接工位和空工位;电池(100)依次经过上下工位、检测工位、焊接工位和空工位后再次回到上下工位;上下工位靠近旋转上下料装置(30);焊接工位靠近下压限位装置(50);上下工位用于电池上下料;检测工位用于检测电池的焊接部位的水平状态;焊接工位用于进行焊接电池极柱。

6.根据权利要求1所述的一种电池极柱焊接设备,其特征在于:所述下压限位装置(50)还包括侧压组件;侧压组件用于包括矩形框状的侧压支撑框(52);所述侧压支撑框(52)内移动设置有一对侧压移动板(55);一对所述侧压移动板(55)同步远离或者靠近设置;所述侧压移动板(55)的底面上固定有侧压抵靠板(551);一对侧压抵靠板(551)正对电池(100)的上端的长度方向的端面。

7.根据权利要求6所述的一种电池极柱焊接设备,其特征在于:所述侧压支撑框(52)的上下位置可调设置。

8.根据权利要求6所述的一种电池极柱焊接设备,其特征在于:所述侧压支撑框(52)上设置有除尘抽风嘴(524);所述除尘抽风嘴(524)的一端正对焊接位置、另一端通过管路与外部的收集装置连接。

9.根据权利要求1所述的一种电池极柱焊接设备,其特征在于:所述激光焊接装置(60)还包括一对x轴模组(62)、y轴模组(63)和z轴模组(64);所述工作台座(11)的上端面上固定有一对焊接龙门架(61);一对所述x轴模组(62)分别固定在一对所述焊接龙门架(61)的上端;所述x轴模组(62)包括垂直于所述传送带(20)传送方向移动的x轴滑块(621);所述y轴模组(63)固定在一对所述x轴滑块(621)上;所述y轴模组(63)包括平行于所述传送带(20)传送方向移动的竖直连接架;所述z轴模组(64)固定在所述竖直连接架上;所述z轴模组(64)包括竖直方向移动的z轴滑块(641);所述激光焊接头(65)固定在所述z轴滑块(641)上。

技术总结

本技术公开了一种电池极柱焊接设备,传送带通过一对上下料孔穿过工作防护箱并且带动电池进入和离开工作防护箱;旋转上下料装置用于在传送带和旋转传送装置之间搬运电池;旋转传送装置用于把电池传送带焊接位置;下压限位装置包括限位龙门架;限位龙门架的上部成型有激光上穿孔;限位龙门架的水平部的下端面上竖直移动设置有下压组件;下压组件用于压紧电池极柱;下压组件上设置有激光下穿孔;激光焊接装置用于焊接电池极柱并且包括位于下压限位装置的正上方的激光焊接头;激光焊接头竖直向下发射激光。本技术具有焊接过程中,无须人工参与,自动完成上下料和焊接工序,焊接效率高的效果。

技术研发人员:彭学舟,王奇丰,陈兆春

受保护的技术使用者:浙江创新激光设备有限公司

技术研发日:20230218

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!