一种一模挤出八支微通道扁管的模具的制作方法

本技术涉及微通道扁管的模具,特别是一种一模挤出八支微通道扁管的模具。

背景技术:

1、多孔微通道铝扁管是制造汽车空调换热器的主要材料,其宽度一般是12~16mm,厚度一般是1~2mm,米重约25g/m,由于断面积非常小,目前国内市场大多采用8英寸的挤压筒,最多只能一模挤出六支扁管的结构方式,其挤压比也达到了500倍以上,高出传统铝挤压产品工艺规范的10倍,挤压困难,且这种模具主要依赖韩国和德国进口,价格昂贵,使得微通道铝扁管的制造成本大幅增加。

技术实现思路

1、本实用新型要解决的技术问题是目前国内市场大多采用8英寸的挤压筒,挤压筒最多只能实现一模挤出六支扁管,且其挤压比较大,挤压十分困难的问题。

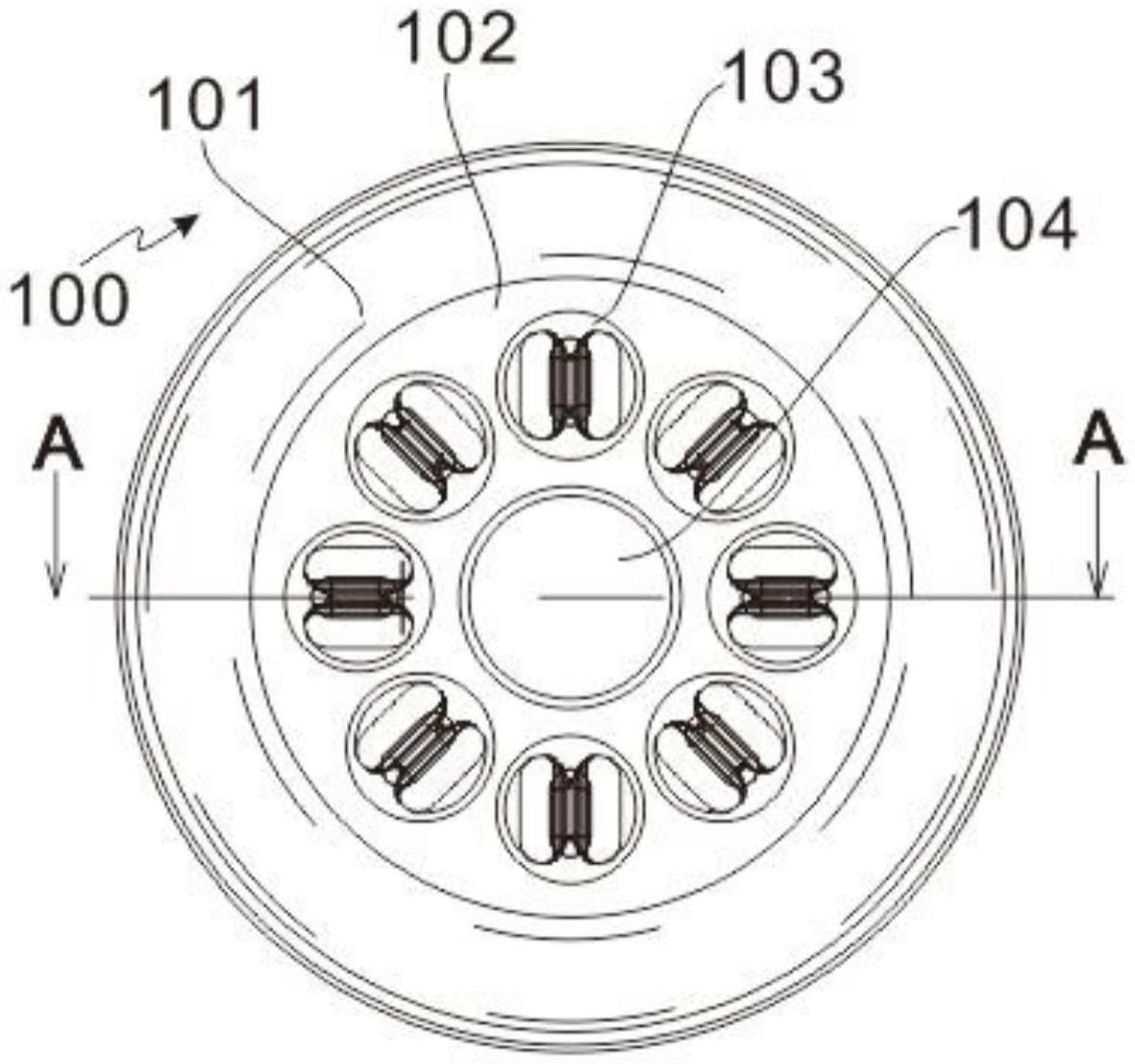

2、为解决上述技术问题,本实用新型提供如下技术方案:一种一模挤出八支微通道扁管的模具,其特征在于:包括,

3、上模和下模,所述下模设置于所述上模的正下方,使用时上模和下模通过定位销钉孔和模具止口组装合模;

4、所述上模包括上模体、锥形的前置料道、八个独立的圆形储料室和分流孤岛,所述前置料道设置于所述上模体的进料口处,所述圆形储料室设置于所述上模体内,且与前置料道相连通,所述分流孤岛设置于前置料道内,且位于八个独立的圆形储料室的中心部;

5、所述下模包括下模体和八个微通道扁管孔型,所述微通道扁管孔型分布于所述下模体上,且与圆形储料室相配合。

6、作为本实用新型所述一模挤出八支微通道扁管的模具的一种优选方案,其中:所述上模还包括分流桥、进料孔和焊合室,所述分流桥设置于所述圆形储料室内,所述进料孔开设于圆形储料室内,且进料孔位于分流桥两侧,所述分流桥与上模体下底面一侧凹陷形成焊合室,且焊合室与进料孔相连通。

7、作为本实用新型所述一模挤出八支微通道扁管的模具的一种优选方案,其中:所述上模还包括模芯,所述模芯镶配于所述分流桥的槽孔内。

8、作为本实用新型所述一模挤出八支微通道扁管的模具的一种优选方案,其中:所述模芯包括芯体、舌齿和隧道,所述舌齿均匀排列设置于所述芯体上,相邻两个舌齿之间有内筋间隙,内筋根部设置有供料用的隧道,使铝料能充分填充到每一个内筋。

9、作为本实用新型所述一模挤出八支微通道扁管的模具的一种优选方案,其中:所述分流孤岛呈凸台结构,并以30°延伸至平面,以实现分流减压的效果。

10、作为本实用新型所述一模挤出八支微通道扁管的模具的一种优选方案,其中:所述下模还包括工作带和扩展口,所述工作带设置于所述微通道扁管孔型内,所述扩展口设置于所述工作带的末端,保证挤出的产品不被擦伤。

11、有益效果为:

12、1、通过将原本挤压微通道扁管的各个分体模具和模具整体相结合的形式改为直接将模具整体内部设计为挤压微通道扁管的各个分体模具的结构,使其一体化,以使得在相同的模具尺寸下可以排布更多的挤压分体模具,整体模具由原本可挤压六支微通道扁管变为八支微通道扁管,能够降低微通道铝扁管的挤压难度,单位时间内产能提高,效率提升;

13、2、通过在前置料道内设置凸台分流孤岛,当熔融的铝液进入到前置料道后,凸台分流孤岛使铝料均匀分布,便于其更好地进入到储料室内,同时也降低了对整体模具的挤压力;

14、3、模芯是易耗件可以单独更换,大大节省了模具成本。

技术特征:

1.一种一模挤出八支微通道扁管的模具,其特征在于:包括,

2.如权利要求1所述的一模挤出八支微通道扁管的模具,其特征在于:所述上模(100)还包括分流桥(105)、进料孔(106)和焊合室(107),所述分流桥(105)设置于所述圆形储料室(103)内,所述进料孔(106)开设于圆形储料室(103)内,且进料孔(106)位于分流桥(105)两侧,所述分流桥(105)与上模体(101)下底面一侧凹陷形成焊合室(107),且焊合室(107)与进料孔(106)相连通。

3.如权利要求2所述的一模挤出八支微通道扁管的模具,其特征在于:所述上模(100)还包括模芯(108),所述模芯(108)镶配于所述分流桥(105)的槽孔内;

4.如权利要求1所述的一模挤出八支微通道扁管的模具,其特征在于:所述分流孤岛(104)呈凸台结构,并以30°延伸至平面。

5.如权利要求1所述的一模挤出八支微通道扁管的模具,其特征在于:所述下模(200)还包括工作带(203)和扩展口(204),所述工作带(203)设置于所述微通道扁管孔型(202)内,所述扩展口(204)设置于所述工作带(203)的末端。

技术总结

本技术涉及微通道扁管的模具技术领域,特别是一种一模挤出八支微通道扁管的模具,包括,上模和下模,所述下模设置于所述上模的正下方;所述上模包括上模体、锥形的前置料道、八个独立的圆形储料室和分流孤岛,所述前置料道设置于所述上模体的进料口处,所述圆形储料室设置于所述上模体内,且与前置料道相连通,所述分流孤岛设置于前置料道内,且位于八个独立的圆形储料室的中心部;所述下模包括下模体和八个微通道扁管孔型,所述微通道扁管孔型分布于所述下模体上,且与圆形储料室相配合。通过将原本挤压微通道扁管的各个分体模具和模具整体一体化,排布更多的挤压分体模具,降低微通道铝扁管的挤压难度,单位时间内产能提高,效率提升。

技术研发人员:周俞,王文定,房荣胜

受保护的技术使用者:扬州瑞斯乐复合金属材料有限公司

技术研发日:20230301

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!