一种超声波焊接机及超声波焊接模组的制作方法

本技术涉及超声波装置,更具体地,涉及一种超声波焊接机及超声波焊接模组。

背景技术:

1、在动力电池加工过程中,需要对电芯上的极耳进行预焊。目前技术中,采用的比较普遍的一种方法是超声波焊接,超声波焊接是利用高频振动波传递到两个需焊接的物体表面,在加压的情况下,使两个物体表面相互摩擦而形成分子层之间的熔合。而由于电芯是通过将极片叠片的方式构成,故两端伸出来的极耳都会有不同程度的卷曲及折弯,目前技术手段中采用的极耳预焊装置,在极耳焊接时,大多是在极耳较为杂乱的状态下直接焊接,这样就会出现焊接不良的问题,影响电芯的品质。

技术实现思路

1、本实用新型为克服上述背景技术中所述的在极耳焊接时,在极耳较为杂乱的状态下直接焊接,会出现焊接不良的问题。提供一种超声波焊接机及超声波焊接模组。本实用新型有效保证极耳焊接时保持平直状态,从而减少不良品的产生。

2、为解决上述技术问题,本实用新型采用的技术方案是:一种超声波焊接机,包括:焊机安装座、用于贴合支撑极耳下表面的下焊座、用于驱动下焊座上升的第一驱动器、焊机主体和压极耳组件;

3、所述第一驱动器的输出端与所述焊机安装座连接,所述焊机主体设置在所述焊机安装座上,所述下焊座设置在所述焊机主体靠近所述焊机安装座的一端上,所述压极耳组件设置在所述焊机主体上;

4、所述压极耳组件包括用于抚平所述下焊座上的极耳上表面的极耳压块和用于驱动极耳压块下压极耳上表面的第二驱动器,所述第二驱动器设置在所述焊机主体的一侧,所述第二驱动器的输出端与所述极耳压块连接。

5、在一个实施例中,所述极耳压块包括水平设置的连接板和用于活动抵接极耳的按压板,所述第二驱动器的输出端与所述连接板的一端连接,所述按压板的一端与所述连接板的另一端连接,所述按压板的另一端靠近所述下焊座设置,且所述连接板与所述按压板相互垂直设置。

6、在一个实施例中,所述极耳压块的四周边缘倒圆角设置。

7、在一个实施例中,所述焊机主体与所述焊机安装座可拆卸连接。

8、在一个实施例中,所述焊机安装座包括安装架、升降架、多个用于活动支撑焊机主体的钢珠滚轮和用于驱动所述升降架靠近所述焊机主体的滚珠驱动器,所述安装架与所述焊机主体可拆卸连接,所述安装架靠近所述焊机主体的一面开设有多个通孔,所述升降架滑动设置在所述安装架内,所述滚珠驱动器的输出端与所述升降架连接,各所述钢珠滚轮转动设置在所述升降架上,且各所述钢珠滚轮的顶部活动凸出于各所述通孔靠近所述焊机主体的一端设置。

9、在一个实施例中,所述焊机主体包括壳体、用于焊接极耳的焊接头、用于使所述焊接头产生超声波能量的焊接组件以及用于驱动所述焊接头靠近极耳的焊接驱动器,所述壳体设置在所述安装架上,所述焊接驱动器设置在所述壳体远离所述焊机安装座的一端,所述焊接组件设于所述壳体内部并连接所述焊接头,所述焊接头设于所述壳体外部并正对所述下焊座,所述焊接头连接在所述焊接驱动器的输出端。

10、在一个实施例中,还包括用于检测极耳的接近传感器,所述接近传感器设置在所述壳体上。

11、在一个实施例中,还包括用于去除焊接产生的粉尘的除尘机构,所述除尘机构设置在所述焊机主体上。

12、在一个实施例中,还包括用于提起焊机主体的拉环,所述拉环设置在所述焊机主体的顶部。

13、一种超声波焊接模组,包括:输送通道、4n个上述实施例中任一项所述的超声波焊接机和能够沿所述输送通道移动的夹具,所述夹具上设有n个用于放置电芯的电芯位,n≥1,4n个所述超声波焊接机对称分布于所述输送通道的相对两侧。

14、与现有技术相比,有益效果是:电芯通过运输轨道到达下焊座上方,因电芯的高度固定不变,此时,极耳处于悬空状态,即极耳在重力作用下自由下垂,通过第一驱动器驱动焊机安装座上移,使得焊机主体上移,从而使得焊机主体上的下焊座与极耳的下表面接触,进而可以对极耳的下表面起贴合支撑作用,在一定程度上保证了极耳的平整度。再通过第二驱动器驱动极耳压块下移,使得极耳压块可以与极耳的上表面接触,从而可以对极耳上表面起下压抚平的作用,进一步的保证了极耳的平整度。这样,通过对极耳的上下表面分别进行下压和支撑,使得极耳在焊机主体上进行焊接时保持平整,从而有效避免焊接不良,即有效避免极耳因卷曲和折弯造成电芯能量损失,进而有效避免不良品的产生。

技术特征:

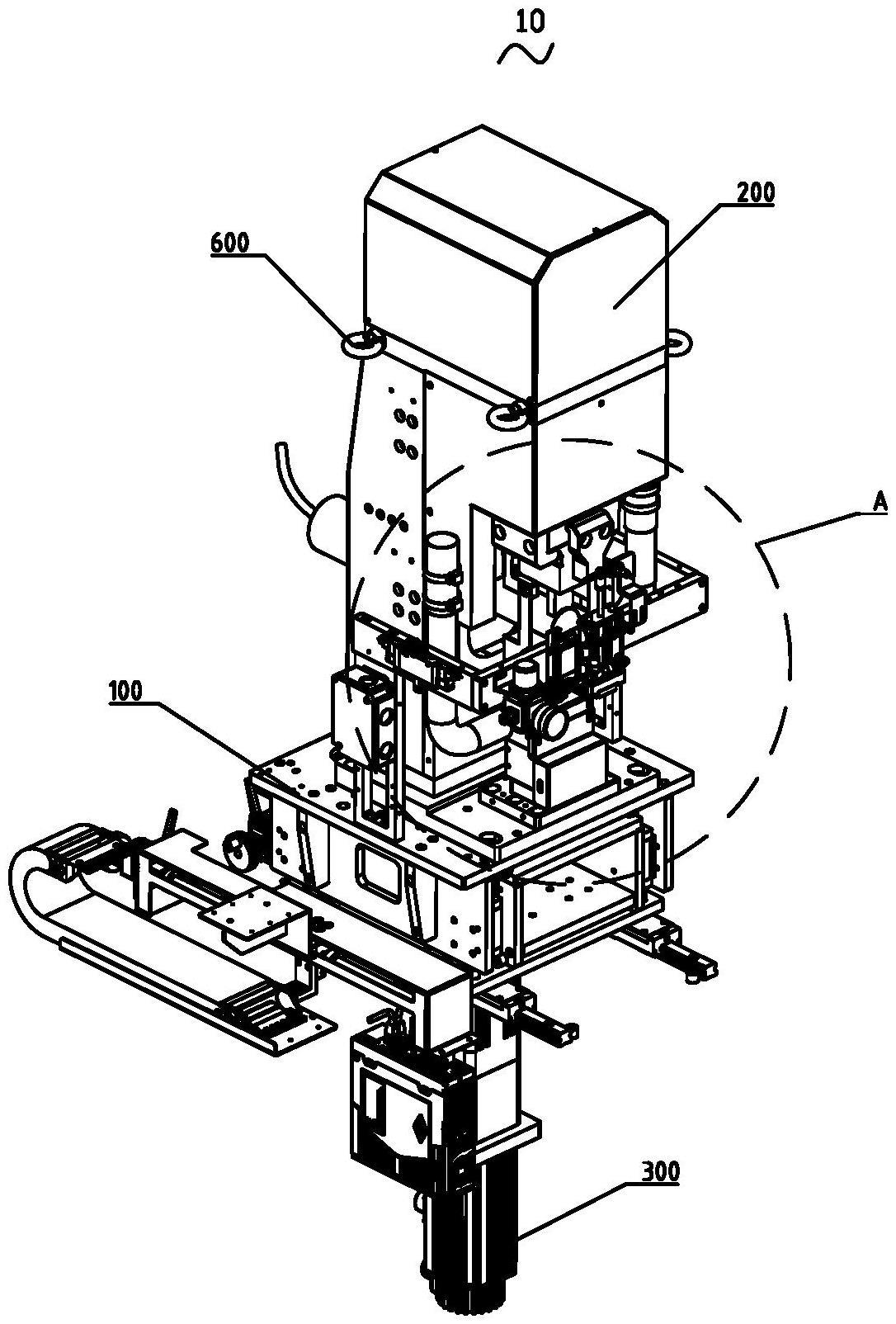

1.一种超声波焊接机,其特征在于,包括:焊机安装座(100)、用于贴合支撑极耳下表面的下焊座(210)、用于驱动下焊座(210)上升的第一驱动器(300)、焊机主体(200)和压极耳组件;

2.根据权利要求1所述的超声波焊接机,其特征在于,所述极耳压块(220)包括水平设置的连接板(221)和用于活动抵接极耳的按压板(222),所述第二驱动器(230)的输出端与所述连接板(221)的一端连接,所述按压板(222)的一端与所述连接板(221)的另一端连接,所述按压板(222)的另一端靠近所述下焊座(210)设置,且所述连接板(221)与所述按压板(222)相互垂直设置。

3.根据权利要求1所述的超声波焊接机,其特征在于,所述极耳压块(220)的四周边缘倒圆角设置。

4.根据权利要求1所述的超声波焊接机,其特征在于,所述焊机主体(200)与所述焊机安装座(100)可拆卸连接。

5.根据权利要求4所述的超声波焊接机,其特征在于,所述焊机安装座(100)包括安装架(120)、升降架(130)、多个用于活动支撑焊机主体(200)的钢珠滚轮(110)和用于驱动所述升降架(130)靠近所述焊机主体(200)的滚珠驱动器,所述安装架(120)与所述焊机主体(200)可拆卸连接,所述安装架(120)靠近所述焊机主体(200)的一面开设有多个通孔,所述升降架(130)滑动设置在所述安装架(120)内,所述滚珠驱动器的输出端与所述升降架(130)连接,各所述钢珠滚轮(110)转动设置在所述升降架(130)上,且各所述钢珠滚轮(110)的顶部活动凸出于各所述通孔靠近所述焊机主体(200)的一端设置。

6.根据权利要求5所述的超声波焊接机,其特征在于,所述焊机主体(200)包括壳体、用于焊接极耳的焊接头(250)、用于使所述焊接头(250)产生超声波能量的焊接组件以及用于驱动所述焊接头(250)靠近极耳的焊接驱动器(240),所述壳体设置在所述安装架(120)上,所述焊接驱动器(240)设置在所述壳体远离所述焊机安装座(100)的一端,所述焊接组件设于所述壳体内部并连接所述焊接头(250),所述焊接头(250)设于所述壳体外部并正对所述下焊座(210),所述焊接头(250)连接在所述焊接驱动器(240)的输出端。

7.根据权利要求6所述的超声波焊接机,其特征在于,还包括用于检测极耳的接近传感器(400),所述接近传感器(400)设置在所述壳体上。

8.根据权利要求1所述的超声波焊接机,其特征在于,还包括用于去除焊接产生的粉尘的除尘机构(500),所述除尘机构(500)设置在所述焊机主体(200)上。

9.根据权利要求1所述的超声波焊接机,其特征在于,还包括用于提起焊机主体(200)的拉环(600),所述拉环(600)设置在所述焊机主体(200)的顶部。

10.一种超声波焊接模组,其特征在于,包括:输送通道(700)、4n个权利要求1-9中任一项所述的超声波焊接机(10)和能够沿所述输送通道(700)移动的夹具,所述夹具上设有n个用于放置电芯的电芯位,n≥1,4n个所述超声波焊接机(10)对称分布于所述输送通道(700)的相对两侧。

技术总结

本技术提供一种超声波焊接机及超声波焊接模组,其中,一种超声波焊接机包括:焊机安装座、下焊座、第一驱动器、焊机主体和压极耳组件;第一驱动器的输出端与焊机安装座连接,焊机主体设置在焊机安装座上,下焊座设置在焊机主体靠近焊机安装座的一端上,压极耳组件设置在焊机安装座上;压极耳组件包括极耳压块和第二驱动器,第二驱动器设置在焊机主体的一侧,第二驱动器的输出端与极耳压块连接。通过下焊座与极耳的下表面接触,从而对极耳的下表面起贴合支撑作用,极耳压块下移与极耳的上表面接触,从而对极耳上表面起下压抚平作用,使得极耳在焊机主体上进行焊接时保持平整,从而有效避免极耳因卷曲和折弯,进而有效避免不良品的产生。

技术研发人员:杨金标,蒋大龙,袁龙海,王心铠

受保护的技术使用者:惠州市隆合科技有限公司

技术研发日:20230302

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!