铆接工装的制作方法

本申请涉及机械加工的领域,尤其是涉及一种铆接工装。

背景技术:

1、风叶是风机的重要组成部分,驱动器驱使风叶转动从而产生气流。

2、参照图1,风叶包括底板5以及多个叶片6,底板5端面周向间隔开设有多个装配孔一51,叶片6端部开设有装配孔二61,风叶与叶片6之间连接有固定铆钉4,固定铆钉4端部依次穿设装配孔一51和装配孔二61并冲压变形,并驱使叶片6端面抵紧底板5端面形成固定。

3、工作人员将叶片6叠放在底板5端面,装配孔一51与装配孔二61一一对应,固定铆钉4一端穿设装配孔一51和装配孔二61,实现叶片6在底板5上的初步限位,工作人员使用石锤反复捶打固定铆钉4,固定铆钉4变形并驱使叶片6抵紧底板5端面形成固定,使叶片6与底板5的加工效率较低,从而增加叶片6的生产成本。

技术实现思路

1、为了改善叶片与底板的加工效率的问题,本申请提供一种铆接工装。

2、本申请提供的一种铆接工装,采用如下的技术方案:

3、一种铆接工装,包括底座、连接在底座上的限位柱以及滑动连接在底座上的压模,所述压模的滑动方向为靠近或远离限位柱,当固定铆钉端部依次穿设装配孔一以及装配孔二并叠放在所述限位柱端面,所述压模朝靠近限位柱的方向滑移,所述压模端面冲压固定铆钉端面形变。

4、通过采用上述技术方案,风叶加工时,工作人员将叶片叠放在底板端面,装配孔一与装配孔二一一对应,工作人员将固定铆钉一端依次穿设装配孔一和装配孔二,实现叶片在底板上的初步限位;工作人员将固定铆钉、底板以及叶片叠放在限位柱端面,压模朝靠近限位柱的方向滑移,压模冲压固定铆钉端面形变,固定铆钉端面抵紧叶片端面,驱使叶片抵紧底板端面,实现叶片在底板上的固定,无需工作人员反复捶打固定铆钉形变,从而提高叶片与底板的加工效率,降低风叶的生产成本。

5、可选的,所述底座上连接有驱动件,所述驱动件驱使压模上下滑移。

6、通过采用上述技术方案,驱动件驱使压模靠近或远离限位柱端面,无需工作人员手动控制压模滑移,实现压模的自动滑移,从而提高工作人员的工作效率。

7、可选的,所述限位柱朝向压模的端面开设有限位孔,当固定铆钉端部嵌入所述限位孔内,固定铆钉外壁抵接所述限位孔内壁形成限位。

8、通过采用上述技术方案,当固定铆钉、底板以及叶片依次叠放在限位柱端面时,固定铆钉端部嵌入限位孔内,且固定铆钉周向外壁抵接限位孔周向内壁形成限位,使固定铆钉不易脱离限位柱,从而提高铆接工装对固定铆钉的冲压精准度。

9、可选的,所述压模朝限位柱的端面开设有冲压槽,当所述压模朝靠近限位柱的方向滑移时,所述冲压槽内壁抵接固定铆钉端部,并驱使固定铆钉端部形变。

10、通过采用上述技术方案,当压模朝靠近限位柱的方向滑移时,固定铆钉端部抵接冲压槽内壁,提高冲压槽内壁与固定铆钉的接触面积,驱使固定铆钉形变并抵紧叶片端面,增加固定铆钉与叶片的抵紧力,使叶片不易脱落底板,从而提高叶片在底板上的稳定性。

11、可选的,所述底座上开设有限位腔,所述驱动件位于限位腔内,所述驱动件外壁抵紧限位腔内壁形成固定。

12、通过采用上述技术方案,驱动件位于限位腔内,驱动件外壁抵紧限位腔内壁形成固定,当驱动件驱使压模滑移时,驱动件在底座上不易发生偏移,提高驱动件在底座上的限位稳定性。

13、可选的,所述驱动件与底座之间连接有限位螺栓,所述限位螺栓一端穿设驱动件并螺纹连接在限位腔内壁上,所述驱动件限位于底座上。

14、通过采用上述技术方案,限位螺栓一端穿设驱动件并螺纹连接在限位腔内壁上,进一步增加驱动件在底座上的抵紧力,使驱动件不易脱落底座,从而提高驱动件在底座上的牢固稳定性。

15、可选的,所述限位柱与底座之间连接有连接螺栓,所述连接螺栓的一端穿设限位柱并螺纹连接在底座上形成固定。

16、通过采用上述技术方案,当需要对不同型号的风叶进行铆接加工时,拧开连接螺栓,实现限位柱和底座的拆分,将符合型号的限位柱放置在底座上,连接螺栓一端穿设限位柱并螺纹连接在底座上,实现限位柱的更换,无需将整个铆接工装进行更换,从而减少车间的使用面积,降低风叶的加工成本。

17、可选的,所述底座上连接有置物架,所述置物架用于供固定铆钉放置。

18、通过采用上述技术方案,固定铆钉放置在置物架内,实现对固定铆钉的限位,减少固定铆钉的丢失,减少能源的损耗,体现节能的概念,同时工作人员直接拿取置物架内的固定铆钉放置在限位柱端面进行铆接加工,从而提高工作人员对风叶的铆接效率。

19、综上所述,本申请包括以下至少一种有益技术效果:

20、1.限位柱和压模的设置,实现叶片在底板上的固定,无需工作人员反复捶打固定铆钉形变,从而提高叶片与底板的加工效率,降低风叶的生产成本;

21、2.驱动件的设置,实现压模的自动滑移,从而提高工作人员的工作效率;

22、3.限位孔的设置,使固定铆钉不易脱离限位柱,从而提高铆接工装对固定铆钉的冲压精准度。

技术特征:

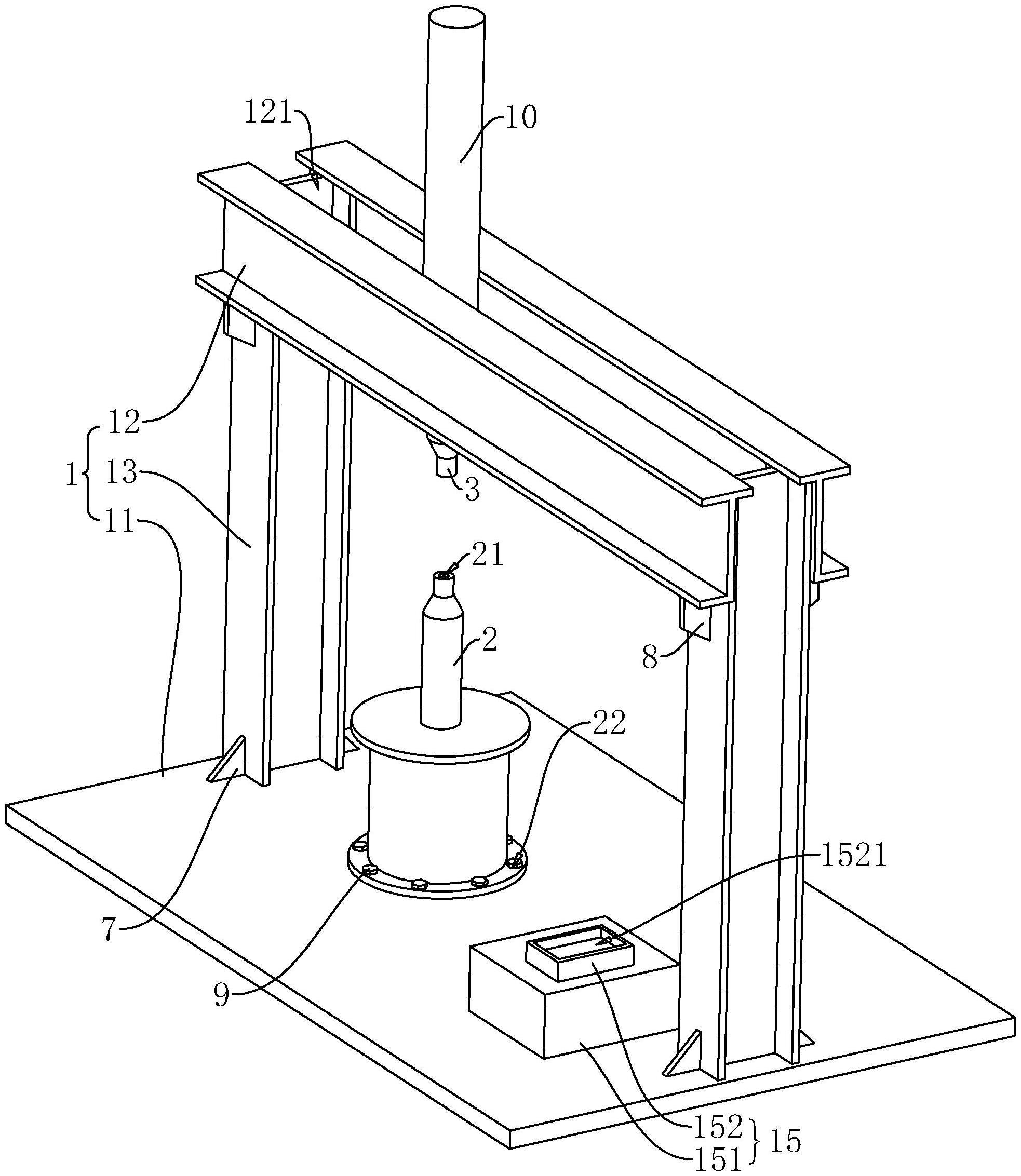

1.铆接工装,其特征在于:包括底座(1)、连接在底座(1)上的限位柱(2)以及滑动连接在底座(1)上的压模(3),所述压模(3)的滑动方向为靠近或远离限位柱(2),当固定铆钉(4)端部依次穿设装配孔一(51)以及装配孔二(61)并叠放在所述限位柱(2)端面,所述压模(3)朝靠近限位柱(2)的方向滑移,所述压模(3)端面冲压固定铆钉(4)端面形变。

2.根据权利要求1所述的铆接工装,其特征在于:所述底座(1)上连接有驱动件(10),所述驱动件(10)驱使压模(3)上下滑移。

3.根据权利要求1所述的铆接工装,其特征在于:所述限位柱(2)朝向压模(3)的端面开设有限位孔(21),当固定铆钉(4)端部嵌入所述限位孔(21)内,固定铆钉(4)外壁抵接所述限位孔(21)内壁形成限位。

4.根据权利要求1所述的铆接工装,其特征在于:所述压模(3)朝限位柱(2)的端面开设有冲压槽(31),当所述压模(3)朝靠近限位柱(2)的方向滑移时,所述冲压槽(31)内壁抵接固定铆钉(4)端部,并驱使固定铆钉(4)端部形变。

5.根据权利要求2所述的铆接工装,其特征在于:所述底座(1)上开设有限位腔(121),所述驱动件(10)位于限位腔(121)内,所述驱动件(10)外壁抵紧限位腔(121)内壁形成固定。

6.根据权利要求5所述的铆接工装,其特征在于:所述驱动件(10)与底座(1)之间连接有限位螺栓(14),所述限位螺栓(14)一端穿设驱动件(10)并螺纹连接在限位腔(121)内壁上,所述驱动件(10)限位于底座(1)上。

7.根据权利要求1所述的铆接工装,其特征在于:所述限位柱(2)与底座(1)之间连接有连接螺栓(9),所述连接螺栓(9)的一端穿设限位柱(2)并螺纹连接在底座(1)上形成固定。

8.根据权利要求1所述的铆接工装,其特征在于:所述底座(1)上连接有置物架(15),所述置物架(15)用于供固定铆钉(4)放置。

技术总结

本申请涉及一种铆接工装,包括底座、连接在底座上的限位柱以及滑动连接在底座上的压模,所述压模的滑动方向为靠近或远离限位柱,当固定铆钉端部依次穿设装配孔一以及装配孔二并叠放在限位柱端面,所述压模朝靠近限位柱的方向滑移,所述压模端面冲压固定铆钉端面形变。本申请中限位柱和压模的设置,实现叶片在底板上的固定,无需工作人员反复捶打固定铆钉形变,从而提高叶片与底板的加工效率,降低风叶的生产成本;驱动件的设置,实现压模的自动滑移,从而提高工作人员的工作效率;限位孔的设置,使固定铆钉不易脱离限位柱,从而提高铆接工装对固定铆钉的冲压精准度。

技术研发人员:何丰

受保护的技术使用者:温岭市格兰特冷却设备有限公司

技术研发日:20230225

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!