一种型材弯曲的摆动成型机构及其弯曲设备的制作方法

本技术涉及弯曲,更具体地说,涉及一种型材弯曲的摆动成型机构及其弯曲设备。

背景技术:

1、滚弯机是现有的型材弯曲设备中最常用的弯曲机,主要用于型材的弯曲加工,生产效率高。滚弯机包括一个主动旋转的模具轮及一个可转动的滚弯轮(也可增加一个或两个侧辊),模具轮设置于滚弯轮的上方位置,滚弯轮能沿中线线往复滑动,以供型材置于模具轮及滚弯轮之间。加工时,模具轮可转动地抵压于型材的一侧,滚弯轮可转动地抵压于型材的另一侧。

2、现有的模具轮只能在平面方向移动,例如模具轮只能x轴方向、y轴方向、或z轴方向运动或两种组合方式运动,无法调节模具轮的摆动角度,从而无法满足型材的不同的弯曲要求。

技术实现思路

1、本实用新型的目的在于克服现有技术中的缺点与不足,提供一种型材弯曲的摆动成型机构,该摆动成型机构可作为弯曲设备的模具轮机构,可以调节模具轮的摆动角度,从而满足型材的不同的弯曲要求。本实用新型还提供一种型材弯曲的弯曲设备,该弯曲设备可实现调节模具轮的角度,可实现对型材进行一次性不同弯曲半径的加工。

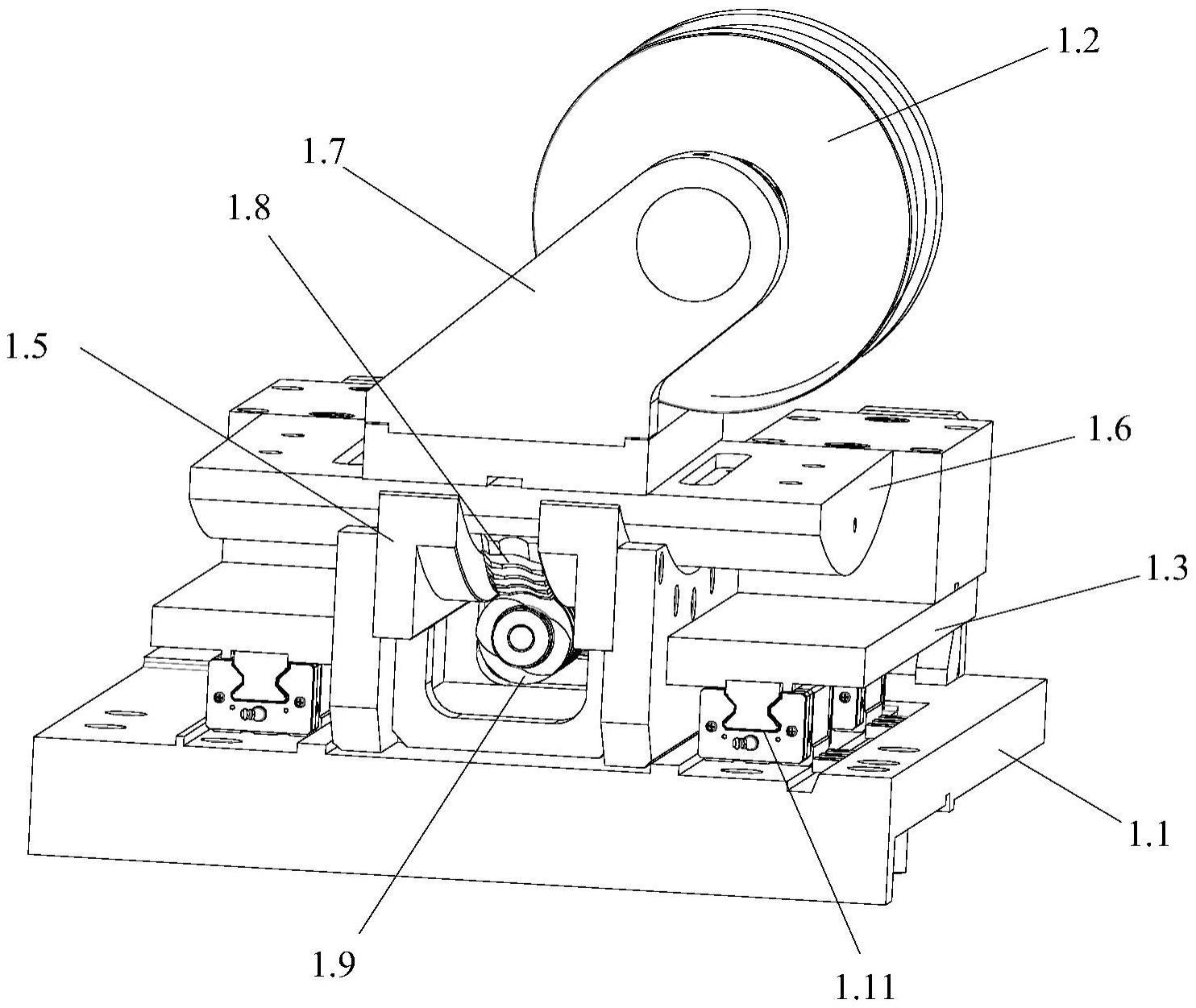

2、为了达到上述目的,本实用新型通过下述技术方案予以实现:一种型材弯曲的摆动成型机构,其特征在于:安装在弯曲设备上,该摆动成型机构包括支撑架和带有模具轮的模具轮模块;所述模具轮模块包括基架、驱动件一、传动组件、导向板、摆动板和设置有模具轮的模具轮支架;所述导向板与基架连接,基架与支撑架连接;所述模具轮支架设置在摆动板上,摆动板与传动组件连接;所述驱动件一与传动组件连接,实现驱动传动组件转动以带动摆动板沿导向板摆动。

3、在上述方案中,本实用新型的摆动成型机构可作为弯曲设备的侧辊机构,可以调节型材弯曲过程中模具轮的摆动角度,从而满足型材的不同的弯曲要求,提高型材弯曲的实用性。

4、所述导向板为弧形导向板。

5、所述传动组件包括涡轮和蜗杆,涡轮与摆动板连接并与蜗杆连接;所述驱动件一与蜗杆连接,实现驱动蜗杆转动以带动摆动板沿导向板摆动。

6、该摆动成型机构还包括用于驱动模具轮模块沿y轴方向移动的y轴驱动组件;所述y轴驱动组件包括驱动件二和直线导轨副一;所述直线导轨副一设置在支撑架上,模具轮模块的基架通过直线导轨副一与支撑架滑动连接,驱动件二与模具轮模块连接,其驱动端与支撑架连接,实现驱动模具轮模块沿y轴方向移动。本实用新型可通过y轴驱动组件可以调节模具轮在y轴方向的位置。

7、该摆动成型机构还包括用于驱动模具轮模块沿z轴方向移动的z轴驱动组件;所述z轴驱动组件包括驱动件三和导向组件;所述导向组件与弯曲设备的机架可拆卸连接,并与支撑架滑动连接;所述驱动件三与支撑架连接,实现驱动支撑架移动并带动模具轮模块沿z轴方向移动。本实用新型可通过z轴驱动组件可以调节模具轮在z轴方向的位置。

8、一种型材弯曲的弯曲设备,其特征在于:包括上述型材弯曲的摆动成型机构、机架、上主轴辊机构和下主轴辊机构;所述上主轴辊机构设置有上主轴辊,下主轴辊机构设置有下主轴辊;所述上主轴辊机构设置在机架上且上主轴辊为主动辊;所述下主轴辊机构设置在机架上,下主轴辊位于上主轴辊下方并可升降;所述摆动成型机构设置在上主轴辊机构的侧部,并与机架可拆卸连接,摆动成型机构的模具轮以上主轴辊为中心可调节位置;所述模具轮、上主轴辊和下主轴辊之间的位置作为型材弯曲工位,或者,所述模具轮和上主轴辊之间的位置作为型材弯曲工位。

9、在上述方案中,本实用新型的模具轮是以上主轴辊为中心的,并可实时在线调节其与上主轴辊的相对位置,可通过上主轴辊和模具轮之间相互配合,或通过上主轴辊、下主轴辊和模具轮之间相互配合,使得型材实现变曲率的滚弯加工,可实现对型材进行一次性不同弯曲半径的加工。

10、设置有两个摆动成型机构,两个摆动成型机构分别设置在上主轴辊机构的两侧;上主轴辊、下主轴辊和两个摆动成型机构的模具轮之间的位置作为型材弯曲工位,或者,上主轴辊和两个摆动成型机构的模具轮之间的位置作为型材弯曲工位。

11、所述摆动成型机构的模具轮以上主轴辊为中心可调节位置是指:模具轮以上主轴辊为中心可沿y轴方向摆动、沿y轴方向移动以及沿z轴方向移动,以实现位置调节。

12、该弯曲设备还包括侧辊机构;该侧辊机构设置在上主轴辊机构的侧部,并与机架可拆卸连接,侧辊机构设置有侧辊,侧辊以上主轴辊为中心可调节位置;所述摆动成型机构与侧辊机构相对设置;上主轴辊、下主轴辊、摆动成型机构的模具轮和侧辊机构的侧辊之间的位置作为型材弯曲工位,或者,上主轴辊、摆动成型机构的模具轮和侧辊机构的侧辊之间的位置作为型材弯曲工位。

13、所述侧辊以上主轴辊为中心可调节位置是指:所述侧辊以上主轴辊为中心可沿x轴方向、y轴方向和z轴方向移动,以实现位置调节;或者,所述侧辊以上主轴辊为中心可沿x轴方向和z轴方向移动,以实现位置调节。

14、与现有技术相比,本实用新型具有如下优点与有益效果:

15、1、本实用新型型材弯曲的摆动成型机构可作为弯曲设备的模具轮机构,可以调节模具轮的摆动角度,从而满足型材的不同的弯曲要求。

16、2、本实用新型型材弯曲的弯曲设备可实现调节模具轮的角度,可实现对型材进行一次性不同弯曲半径的加工。

技术特征:

1.一种型材弯曲的摆动成型机构,其特征在于:安装在弯曲设备上,该摆动成型机构包括支撑架和带有模具轮的模具轮模块;所述模具轮模块包括基架、驱动件一、传动组件、导向板、摆动板和设置有模具轮的模具轮支架;所述导向板与基架连接,基架与支撑架连接;所述模具轮支架设置在摆动板上,摆动板与传动组件连接;所述驱动件一与传动组件连接,实现驱动传动组件转动以带动摆动板沿导向板摆动。

2.根据权利要求1所述的型材弯曲的摆动成型机构,其特征在于:所述导向板为弧形导向板。

3.根据权利要求1所述的型材弯曲的摆动成型机构,其特征在于:所述传动组件包括涡轮和蜗杆,涡轮与摆动板连接并与蜗杆连接;所述驱动件一与蜗杆连接,实现驱动蜗杆转动以带动摆动板沿导向板摆动。

4.根据权利要求1所述的型材弯曲的摆动成型机构,其特征在于:该摆动成型机构还包括用于驱动模具轮模块沿y轴方向移动的y轴驱动组件;所述y轴驱动组件包括驱动件二和直线导轨副一;所述直线导轨副一设置在支撑架上,模具轮模块的基架通过直线导轨副一与支撑架滑动连接,驱动件二与模具轮模块连接,其驱动端与支撑架连接,实现驱动模具轮模块沿y轴方向移动。

5.根据权利要求1所述的型材弯曲的摆动成型机构,其特征在于:该摆动成型机构还包括用于驱动模具轮模块沿z轴方向移动的z轴驱动组件;所述z轴驱动组件包括驱动件三和导向组件;所述导向组件与弯曲设备的机架可拆卸连接,并与支撑架滑动连接;所述驱动件三与支撑架连接,实现驱动支撑架移动并带动模具轮模块沿z轴方向移动。

6.一种型材弯曲的弯曲设备,其特征在于:包括权利要求1至5中任一项所述型材弯曲的摆动成型机构、机架、上主轴辊机构和下主轴辊机构;所述上主轴辊机构设置有上主轴辊,下主轴辊机构设置有下主轴辊;所述上主轴辊机构设置在机架上且上主轴辊为主动辊;所述下主轴辊机构设置在机架上,下主轴辊位于上主轴辊下方并可升降;所述摆动成型机构设置在上主轴辊机构的侧部,并与机架可拆卸连接,摆动成型机构的模具轮以上主轴辊为中心可调节位置;所述模具轮、上主轴辊和下主轴辊之间的位置作为型材弯曲工位,或者,所述模具轮和上主轴辊之间的位置作为型材弯曲工位。

7.根据权利要求6所述的型材弯曲的弯曲设备,其特征在于:设置有两个摆动成型机构,两个摆动成型机构分别设置在上主轴辊机构的两侧;上主轴辊、下主轴辊和两个摆动成型机构的模具轮之间的位置作为型材弯曲工位,或者,上主轴辊和两个摆动成型机构的模具轮之间的位置作为型材弯曲工位。

8.根据权利要求6所述的型材弯曲的弯曲设备,其特征在于:所述摆动成型机构的模具轮以上主轴辊为中心可调节位置是指:模具轮以上主轴辊为中心可沿y轴方向摆动、沿y轴方向移动以及沿z轴方向移动,以实现位置调节。

9.根据权利要求6所述的型材弯曲的弯曲设备,其特征在于:该弯曲设备还包括侧辊机构;该侧辊机构设置在上主轴辊机构的侧部,并与机架可拆卸连接,侧辊机构设置有侧辊,侧辊以上主轴辊为中心可调节位置;所述摆动成型机构与侧辊机构相对设置;上主轴辊、下主轴辊、摆动成型机构的模具轮和侧辊机构的侧辊之间的位置作为型材弯曲工位,或者,上主轴辊、摆动成型机构的模具轮和侧辊机构的侧辊之间的位置作为型材弯曲工位。

10.根据权利要求9所述的型材弯曲的弯曲设备,其特征在于:所述侧辊以上主轴辊为中心可调节位置是指:所述侧辊以上主轴辊为中心可沿x轴方向、y轴方向和z轴方向移动,以实现位置调节;或者,所述侧辊以上主轴辊为中心可沿x轴方向和z轴方向移动,以实现位置调节。

技术总结

本技术提供一种型材弯曲的摆动成型机构,该摆动成型机构包括支撑架和带有模具轮的模具轮模块,模具轮模块包括基架、驱动件一、传动组件、导向板、摆动板和设置有模具轮的模具轮支架;导向板与基架连接,基架与支撑架连接;模具轮支架设置在摆动板上,摆动板与传动组件连接;驱动件一与传动组件连接,实现驱动传动组件转动以带动摆动板沿导向板摆动。本技术型材弯曲的摆动成型机构可作为弯曲设备的模具轮机构,可以调节模具轮的摆动角度,从而满足型材的不同的弯曲要求。本技术还提供一种型材弯曲的弯曲设备,该弯曲设备可实现调节模具轮的角度,可实现对型材进行一次性不同弯曲半径的加工。

技术研发人员:穆生滨,匡俊,陈通,程再雄,曹景华

受保护的技术使用者:广东高谱弯曲技术有限公司

技术研发日:20230307

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!