一种组合式翻边模具的制作方法

本技术涉及模具,特别是一种组合式翻边模具。

背景技术:

1、翻边加工是钣金类型材的常见加工手段,常采用冲压模具进行加工,常见的翻边模具采用对应轮廓的凹凸模结构压合型材,从而实现对型材的翻边加工,为保证翻边质量,凹模的内凹型腔深度往往大于翻边的宽度,然而由于整体结构的凹模结构在完成翻边加工后,型材与型腔内壁贴合紧密,导致加工后的型材嵌设于型腔内难以取出,需耗费一定时间,为型材翻边作业产线的工作效率造成影响。

技术实现思路

1、发明目的:为了克服现有技术中存在的不足,本实用新型提供一种组合式翻边模具,通过相对活动设置的成型模和定位模构成组合式的凹模结构,使得翻边后型材更容易脱离凹模结构的型腔,为型材翻边作业提高工作效率。

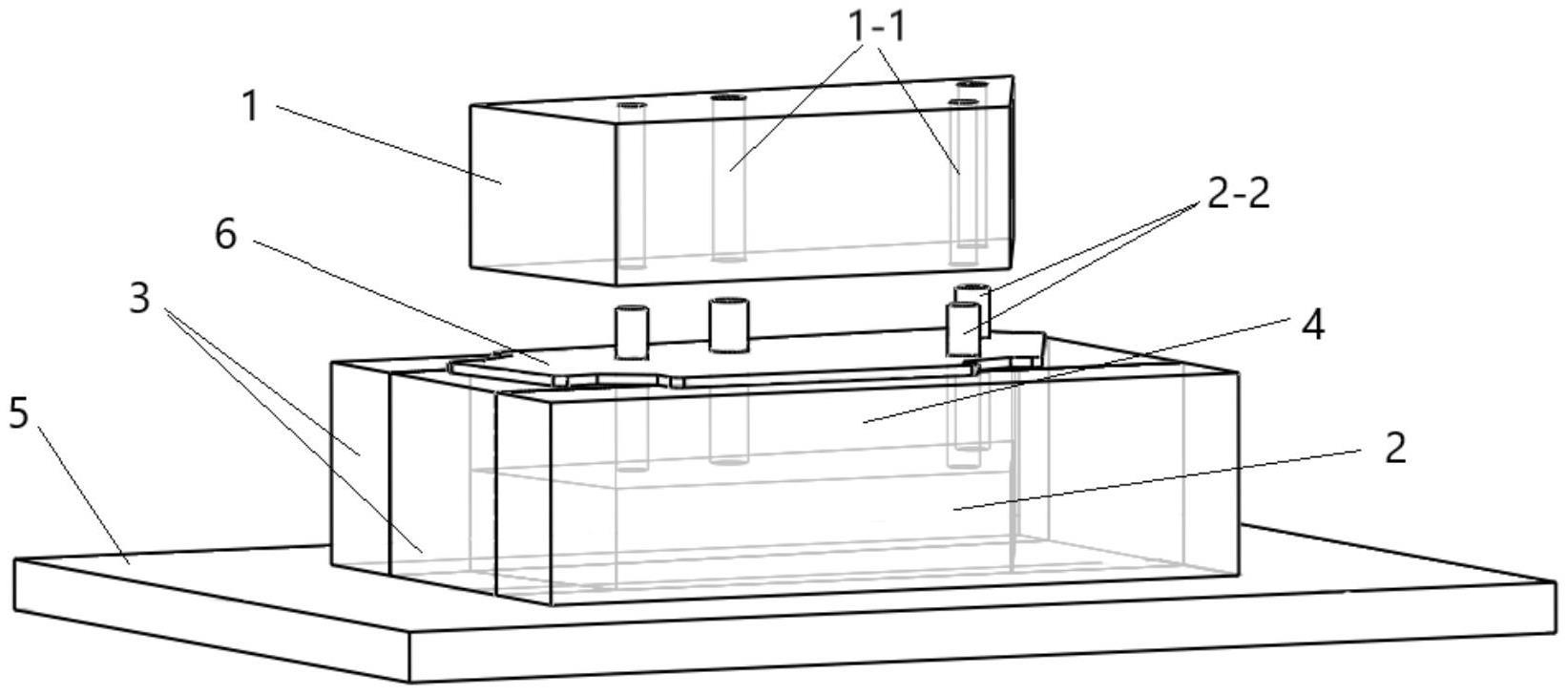

2、技术方案:为实现上述目的,本实用新型的一种组合式翻边模具,包括上压模,所述上压模对应设置于定位模正上方,所述上压模相对于所述定位模上端面升降设置,所述定位模周侧环绕设置有若干成型模,所述定位模上对应于所述成型模的成型面均设置有定位面,所述成型面均与对应所述定位面贴合时,多个所述成型面高出于所述定位模上端面的部分与所述定位模上端面共同围绕构成型腔,所述成型面与所述定位模上端面相对可移动调节设置,所述定位模以及成型模均设置于下模板上。

3、进一步地,所述定位模上端面设置有若干定位柱,所述定位柱对应于型材上的定位孔设置,所述上压模下端面对应于所述定位柱开设有若干导孔,所述定位柱贴合于所述导孔内壁滑动配合。

4、进一步地,所述成型模贴合于所述下模板上基准面滑动配合,所述成型模围绕构成型腔时,相邻所述成型模贴合限位设置。

5、进一步地,所述成型模升降设置于所述下模板上基准面的限位槽内,所述成型面贴合于对应所述定位面升降滑动设置。

6、进一步地,所述成型模相对于所述下模板上基准面固定设置,所述定位模贴合于各所述成型面升降滑移设置。

7、进一步地,所述定位模弹性连接于所述下模板上基准面上。

8、进一步地,所述定位模上端面高于所述成型面上边缘设置。

9、有益效果:本实用新型的一种组合式翻边模具,通过采用组合式的凹模结构,构成可形变的凹模型腔,使得成型面快速与型材脱离,进而便于型材相对于型腔脱模,型材的翻边加工效率得到了提高;出现局部损坏时,可以局部化的更换成型模零件,而不用更换整个凹模结构,降低了模具的维护成本。

技术特征:

1.一种组合式翻边模具,其特征在于:包括上压模(1),所述上压模(1)对应设置于定位模(2)正上方,所述上压模(1)相对于所述定位模(2)上端面升降设置,所述定位模(2)周侧环绕设置有若干成型模(3),所述定位模(2)上对应于所述成型模(3)的成型面(3-1)均设置有定位面(2-1),所述成型面(3-1)均与对应所述定位面(2-1)贴合时,多个所述成型面(3-1)高出于所述定位模(2)上端面的部分与所述定位模(2)上端面共同围绕构成型腔(4),所述成型面(3-1)与所述定位模(2)上端面相对可移动调节设置,所述定位模(2)以及成型模(3)均设置于下模板(5)上。

2.根据权利要求1所述的一种组合式翻边模具,其特征在于:所述定位模(2)上端面设置有若干定位柱(2-2),所述定位柱(2-2)对应于型材(6)上的定位孔设置,所述上压模(1)下端面对应于所述定位柱(2-2)开设有若干导孔(1-1),所述定位柱(2-2)贴合于所述导孔(1-1)内壁滑动配合。

3.根据权利要求2所述的一种组合式翻边模具,其特征在于:所述成型模(3)贴合于所述下模板(5)上基准面滑动配合,所述成型模(3)围绕构成型腔(4)时,相邻所述成型模(3)贴合限位设置。

4.根据权利要求2所述的一种组合式翻边模具,其特征在于:所述成型模(3)升降设置于所述下模板(5)上基准面的限位槽内,所述成型面(3-1)贴合于对应所述定位面(2-1)升降滑动设置。

5.根据权利要求2所述的一种组合式翻边模具,其特征在于:所述成型模(3)相对于所述下模板(5)上基准面固定设置,所述定位模(2)贴合于各所述成型面(3-1)升降滑移设置。

6.根据权利要求5所述的一种组合式翻边模具,其特征在于:所述定位模(2)弹性连接于所述下模板(5)上基准面上。

7.根据权利要求6所述的一种组合式翻边模具,其特征在于:所述定位模(2)上端面高于所述成型面(3-1)上边缘设置。

技术总结

本技术公开了一种组合式翻边模具,包括上压模,所述上压模对应设置于定位模正上方,所述上压模相对于所述定位模上端面升降设置,所述定位模周侧环绕设置有若干成型模,所述定位模上对应于所述成型模的成型面均设置有定位面,所述成型面均与对应所述定位面贴合时,多个所述成型面高出于所述定位模上端面的部分与所述定位模上端面共同围绕构成型腔,所述成型面与所述定位模上端面相对可移动调节设置,所述定位模以及成型模均设置于下模板上。本技术通过相对活动设置的成型模和定位模构成组合式的凹模结构,使得翻边后型材更容易脱离凹模结构的型腔,为型材翻边作业提高工作效率。

技术研发人员:曹一枢,白瑛,张小计

受保护的技术使用者:无锡曙光精密工业有限公司

技术研发日:20230309

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!