一种拉线外壳加工模具的制作方法

本技术涉及机械加工的,特别涉及一种拉线外壳加工模具。

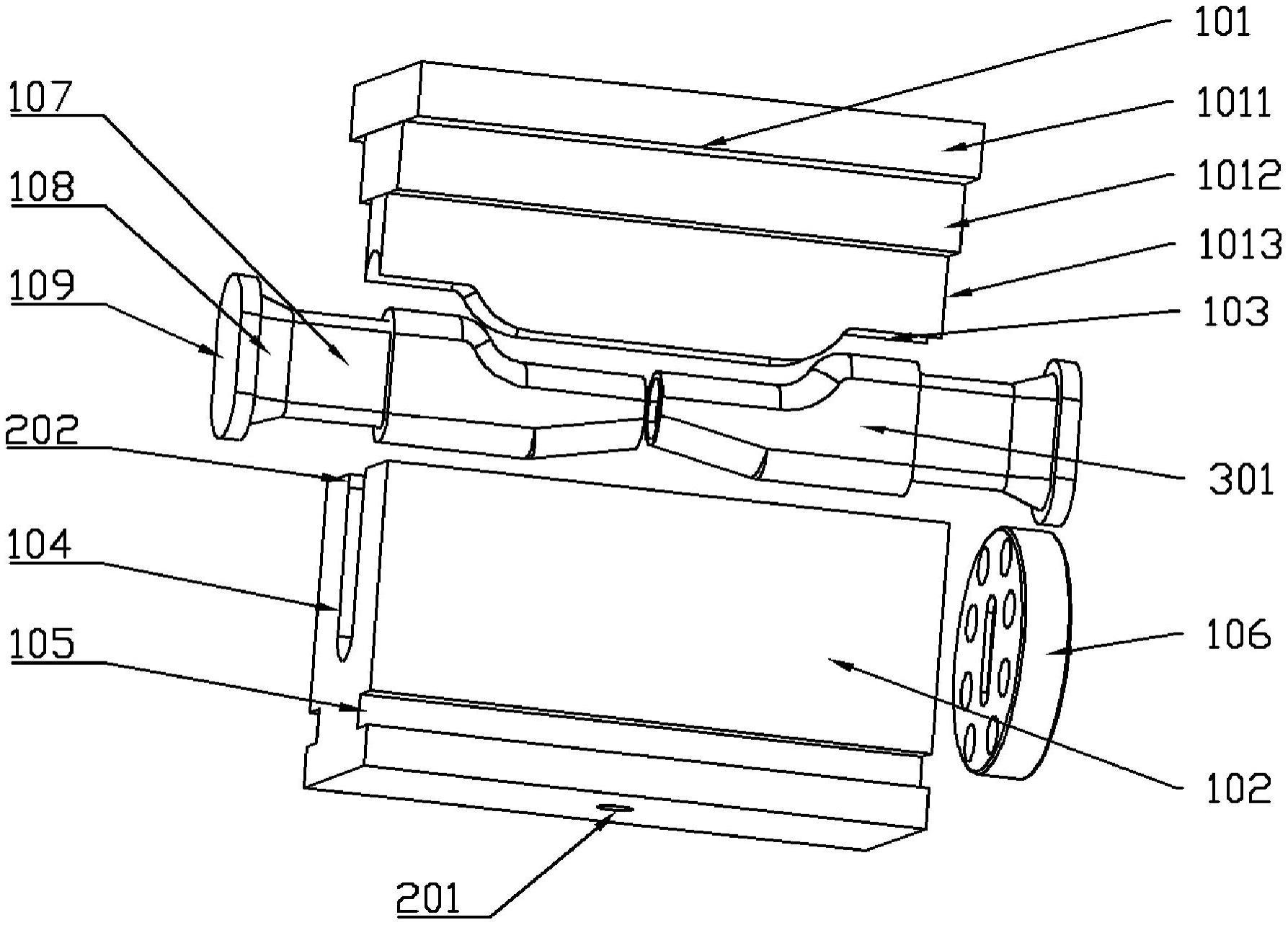

背景技术:

1、在公司为克服气孔、冷缩、收缩、应力集中等缺陷而研发的拉线外壳的压力成型工艺中,为了避免将水涨成型之后形成的工件坯体一次性整形成为最终产品的尺寸和形状而发生的行变量较大,而造成工件坯体在整形加工过程中发生报废,因此采用三次整形对工件坯体进行加工,在第一次整形中,整形模具将水涨成型模具加工之后的工件坯体进行形状和尺寸的调整之后得到如图3所示的第一次整形工件,而为了降低在整形过程中由于工件坯体发生的形变量较大而导致工件坯体发生报废,因此第一次整形工件的第一侧面和第二侧面的形状和尺寸与最终产品的尺寸还有一定的差距,所以在第一次整形之后还需再对第一次整形工件的尺寸和形状进行调整,本申请中根据成品的尺寸需求设计了第二次整形的加工模具。

技术实现思路

1、针对现有技术不足,本实用新型解决的技术问题是提供一种拉线外壳加工模具,目的在于如何降低在加工过程中产生报废品的概率的同时,使得工件的尺寸更加符合需求。

2、为了解决上述问题,本实用新型所采用的技术方案是:一种拉线外壳加工模具,包括上模、下模,上模下端开设有与拉线外壳上端外沿(第一侧面)相吻合的上成型腔,上成型腔包括沿轴向依次连通的第一通槽、第一斜形槽、第二通槽、第二斜形槽、第三通槽;下模上端开设有与拉线外壳下端外沿(第二侧面)相吻合的下成型腔,下成型腔包括沿轴向依次连通的第四通槽、第三斜形槽、第四斜形槽、第五通槽;上成型腔和下成型腔配合构成封闭状态的成型腔,成型腔沿模具的中线对称,还包括与拉线外壳内部相吻合的两个模芯。

3、本方案产生的技术原理是:将上模和下模安装在多向液压机上,然后将模芯安装在上模和下模的两侧的多向液压缸机上,使得模芯的中心位置与上模和下模扣合形成的成型腔的中轴线在一条直线上,然后将第一次整形工件放置在下成型腔中,第一次整形工件以第二侧面与下成型腔帖触的放置方式放置在下成型腔中,然后启动多向液压机,控制多向液压机往下压,使得上成型腔与第一次整形工件的第一侧面贴触以对第一次整形工件进行固定,然后控制模芯伸入第一次整形工件中部,在模芯伸入第一次整形工件中部之后,控制上模继续往下压,以将第一次整形工件的第一侧面的倾斜面对应的倾斜角度与斜形槽的倾斜角度一致,以完成对第一次整形工件的第一侧面的整形和进一步对工件进行尺寸调整。

4、本方案产生的有益效果是:

5、通过本申请的模具对第一次整形之后的第一次整形工件进行再次整形,整形的主要受力面是第一次整形工件的第一侧面,使得第一侧面的倾斜角度调整为与模具的倾斜角度一致,或者模具的下成型腔的底面与第一次整形工件的第二侧面基本吻合,在上模压合时,第二侧面发生的形变量较小,即以第二侧面为稳定面,第一侧面为主要的形变面,从而可以保证加工时第一次整形工件的稳定性,且减小第一次整形工件的形变量,从而减小第一次整形工件在加工过程中发生报废的概率,同时在上模往下压的过程中也对第一次整形工件的尺寸进行调整。本申请的模具在工作过程中主要只对第一次整形工件的第一侧面进行整形,使得第一次整形工件在模具中发生的形变量较小,确保在本申请的第二次整形模具中的第一次整形工件不会因为形变量较大而发生报废的情况。

6、进一步,模芯包括大端和小端,在模芯的大端端部一体成型有锥形缓冲头,锥形缓冲头的倾角为19°-21°,且在锥形缓冲头的一端一体成型有第一限位台。在将模芯伸入第一次整形工件的中部时,缓冲头能够避免第一次整形工件的端部与多向液压机产生直接的挤压,且圆锥形的缓冲效果更好。

7、进一步,还包括模芯压圈,模芯压圈中心处开设有用于安装模芯的安装孔,安装孔的形状与锥形缓冲头的形状一致,并在模芯压圈与第一限位台贴合的位置开设有限位槽,且安装孔四周均匀开设有用于安装定位的通孔。将模芯安装在模芯压圈的安装孔中,安装孔与模芯的锥形缓冲头相贴合,并且通过模芯上的限位台与模芯压圈的配合使得模芯与模芯压圈的安安装更加稳定,同时通过模芯压圈的限位槽与模芯的限位台的配合,能够避免模芯与模芯压圈完成安装之后产生转动而导致模具工作时模芯不能伸入第一次整形工件的中部,并且,通过模芯压圈的设置,实现多向液压机和模芯之间的可拆卸连接,方便对不同形状或者不同大小的模芯进行更换。

8、进一步,上模呈三层台阶状,由上至下包括第一台阶、第二台阶和第三台阶,并在上模上端开设有用于安装定位的安装盲孔。通过盲孔将上模安装在多向液压机上,并且通过第一台阶实现上摸与多向液压机的卡合限位,防止上摸掉落或产生晃动,通过第二台阶实现上摸下压时与下模之间的限位,防止上摸下压过程中无限下压,导致工件被压至扁平,通过在第三台阶下端开设上成型腔,且第三台阶能够伸入下模开设的下成型腔中,以实现对拉线外壳的尺寸进行调整。

9、进一步,下模下端两侧对称开设有用于安装定位的凹槽。通过凹槽将下模固定在多向液压机上,防止下模产生晃动。

10、进一步,第二凹槽中心处开设有用于安装顶针的顶针孔。通过顶针能够对下模进行定位,并且顶针在模具对待整形工件进行整形完成之后,顶针将整完成的工件顶起,方便工作人员将工件从模具中取出,且顶针安装在中心处,能够同时将两个工件都顶起。

11、进一步,下成型腔开口处设置有导角。通过导角的导向,方便上摸的第三台阶压入下成型腔中以对拉线外壳进行尺寸的调整。

技术特征:

1.一种拉线外壳加工模具,包括上模、下模,其特征在于:所述上模下端开设有上成型腔,上成型腔包括沿轴向依次连通的第一通槽、第一斜形槽、第二通槽、第二斜形槽、第三通槽;下模上端开设有下成型腔,下成型腔包括沿轴向依次连通的第四通槽、第三斜形槽、第四斜形槽、第五通槽;上成型腔和下成型腔配合构成封闭状态的成型腔,成型腔沿模具的中线对称,还包括与一半成型腔形状一致的两个模芯。

2.根据权利要求1所述的一种拉线外壳加工模具,其特征在于:所述模芯包括大端和小端,在模芯的大端端部一体成型有锥形缓冲头,锥形缓冲头的倾角为19°-21°,且锥形缓冲头的另一端一体成型有限位台。

3.根据权利要求2所述的一种拉线外壳加工模具,其特征在于:还包括模芯压圈,模芯压圈中心处开设有用于安装模芯的安装孔,安装孔的形状与锥形缓冲头的形状一致,并在模芯压圈与限位台贴合的位置开设有限位槽,且安装孔四周均匀开设有用于安装定位的通孔。

4.根据权利要求1所述的一种拉线外壳加工模具,其特征在于:所述上模呈三层台阶状,由上至下包括第一台阶、第二台阶和第三台阶,并在上模上端开设有用于安装定位的安装盲孔。

5.根据权利要求1所述的一种拉线外壳加工模具,其特征在于:所述下模下端两侧对称开设有用于安装定位的凹槽。

6.根据权利要求1所述的一种拉线外壳加工模具,其特征在于:所述第二通槽中心处开设有用于安装顶针的顶针孔。

7.根据权利要求4所述的一种拉线外壳加工模具,其特征在于:所述下成型腔开口处设置有导角。

技术总结

本申请涉及机械加工的技术领域,具体公开了一种拉线外壳加工模具,包括上模、下模,上模下端开设有上成型腔,上成型腔包括沿轴向依次连通的第一通槽、第一斜形槽、第二通槽、第二斜形槽、第三通槽;下模上端开设有下成型腔,下成型腔包括沿轴向依次连通的第四通槽、第三斜形槽、第四斜形槽、第五通槽;上成型腔和下成型腔配合构成封闭状态的成型腔,成型腔沿模具的中线对称,还包括与一半成型腔形状一致的两个模芯。本专利的目的在于如何降低在加工过程中产生报废品的概率的同时,使得工件的尺寸更加符合需求。

技术研发人员:徐灿华

受保护的技术使用者:浙江奥煌工贸有限公司

技术研发日:20230306

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!