一种内筋尺寸差大的铝型材挤压模具的制作方法

本技术属于挤压模具领域,特别涉及到一种铝型材挤压模具。

背景技术:

1、目前,对于现代化科技的高速发展,新能源的崛起,我国的高速铁路、新能源汽车、数控机床等高精尖设备对轻量化的要求越来越高,国内现有多家车企及各类电子信息化产业逐步发展,各企业对轻量化铝合金型材需求不断增加,但是高精度铝合金型材模具还处于发展阶段,模具结构数字化转型进度较慢,随着铝型材生产工艺逐渐成熟。

2、铝型材结构也由简单逐渐复杂化。生产内筋尺寸差大的挤压模具较为困难,对模具设计者有很大考验,内筋尺寸差大的挤压模具由于型材的特殊性加快恶化铝合金模具的挤压寿命,实践证明,内筋尺寸大越接近模具的中心部位,其挤出型材速度越快,内筋尺寸小的挤压速度越慢,普通模具采用常规结构很难使内筋尺寸厚的型材减慢挤压速度,速度无法有效控制,造成型材尺寸出材不一致,出现偏转、扭拧等问题。对铝合金材料的浪费和模具材料的浪费。从而提高了挤压型材厂家的生产成本。这样不但降低了型材的产品质量,也使耗材数量大大增加,影响了生产企业的经济效益。

3、鉴于上述情况,需要一种技术解决上述问题。

技术实现思路

1、本实用新型所要解决的技术问题是:提供一种在铝合金材料加工中,型材不会产生浪费的挤压模具;

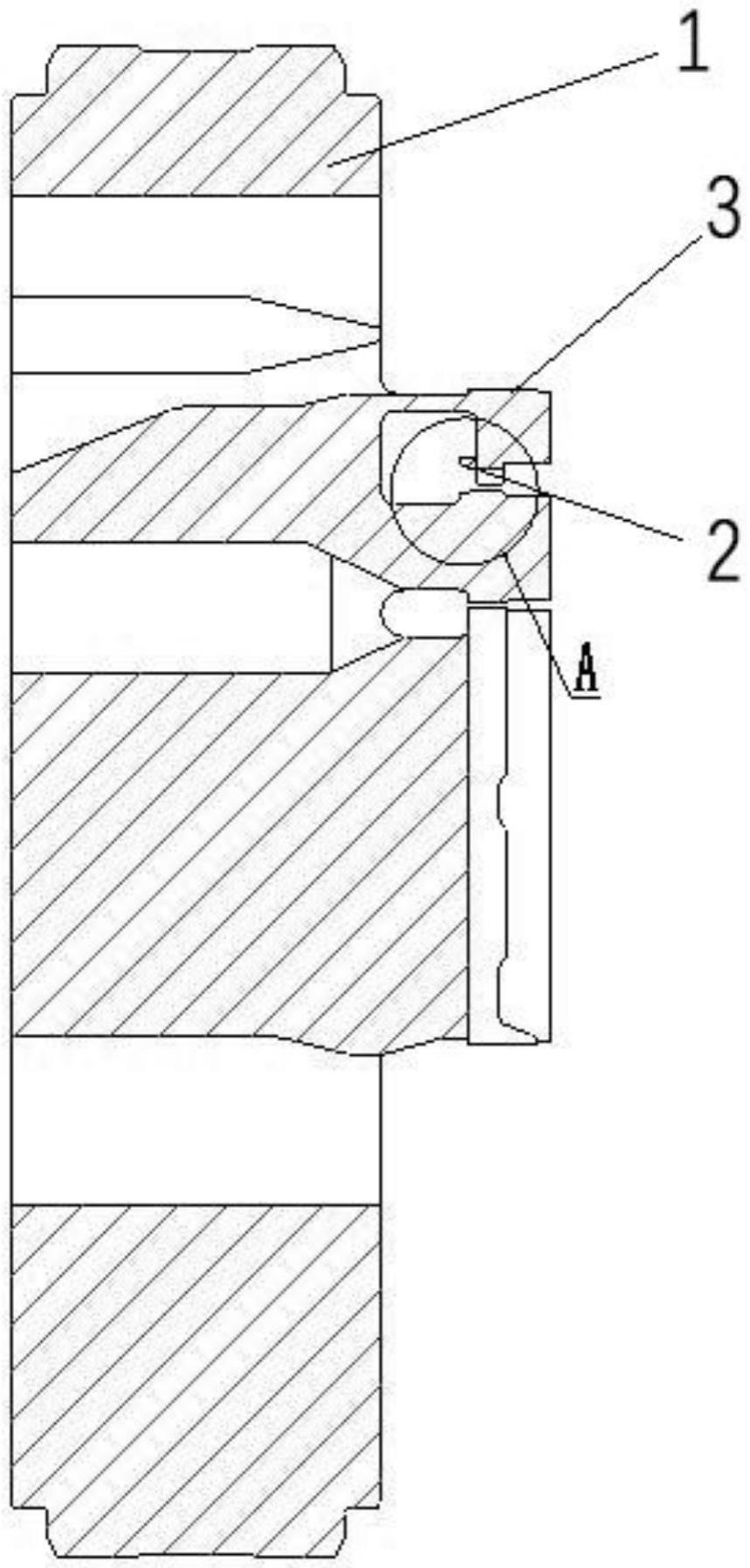

2、一种内筋尺寸差大的铝型材挤压模具,其特征是:包括模具本体及阻流台;

3、所述模具本体的公头的模芯横洞内壁上一体成型设置有阻流台;所述阻流台的数量为三个以上,其中两个的宽度相同;所述阻流台上设置有工作面i、工作面ii及工作斜面。

4、所述工作面i与工作面ii相互平行。

5、所述阻流台上还设置有调整平面。

6、所述工作斜面与调整平面之间的夹角为15°-30°。

7、所述工作面i与工作面ii之间设置有过渡平台。

8、所述工作面i与工作面ii相互平行。

9、所述工作面i与调整平面相互垂直。

10、所述模具本体为铝型材挤压模具。

11、通过上述设计方案,本实用新型可以带来如下有益效果:本申请通过设置阻流台可以调节铝料挤压时的流动的方向和速度,防止型材被挤出后发生变形,型材挤出无震动纹产生,对内筋厚的型材起到很好的融合作用,在使用此结构后内筋厚的型材得到有效控制,内筋较薄的处挤压速度也有较高提升。

技术特征:

1.一种内筋尺寸差大的铝型材挤压模具,其特征是:包括模具本体(1)及阻流台(2);

2.根据权利要求1所述的一种内筋尺寸差大的铝型材挤压模具,其特征是:所述工作面i(201)与工作面ii(202)相互平行。

3.根据权利要求1所述的一种内筋尺寸差大的铝型材挤压模具,其特征是:所述阻流台(2)上还设置有调整平面(204)。

4.根据权利要求3所述的一种内筋尺寸差大的铝型材挤压模具,其特征是:所述工作斜面(203)与调整平面(204)之间的夹角为15°-30°。

5.根据权利要求1所述的一种内筋尺寸差大的铝型材挤压模具,其特征是:所述工作面i(201)与工作面ii(202)之间设置有过渡平台(205)。

6.根据权利要求1所述的一种内筋尺寸差大的铝型材挤压模具,其特征是:所述工作面i(201)与工作面ii(202)相互平行。

7.根据权利要求3所述的一种内筋尺寸差大的铝型材挤压模具,其特征是:所述工作面i(201)与调整平面(204)相互垂直。

8.根据权利要求1所述的一种内筋尺寸差大的铝型材挤压模具,其特征是:所述模具本体(1)为铝型材挤压模具。

技术总结

本技术一种内筋尺寸差大的铝型材挤压模具,属于挤压模具领域,特别涉及到一种铝型材挤压模具;包括模具本体、阻流台、公头、工作面I、工作面II、工作斜面、调整平面;本申请通过设置阻流台可以调节铝料挤压时的流动的方向和速度,防止型材被挤出后发生变形,型材挤出无震动纹产生,对内筋厚的型材起到很好的融合作用,在使用此结构后内筋厚的型材得到有效控制,内筋较薄的处挤压速度也有较高提升。

技术研发人员:刘海堂,李香安,张越超,刘涛,刘阳,聂洪晶,宋佳

受保护的技术使用者:磐石市飞跃模具有限公司

技术研发日:20230315

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!