一种压力容器筒体成型模具的制作方法

本技术属于压力容器,特别是涉及一种压力容器筒体成型模具。

背景技术:

1、在某些特殊环境和特殊用途下,不锈钢材质的压力容器无法满足性能要求,钛合金具有比强度高的特性,并且钛合金在低温下基本不发生脆化,同时具有一定的塑性,适用于制造在低温环境下使用的压力容器,但钛合金属于稀有难加工金属材料,所以该类产品的成型问题是目前许多厂家面临的一项技术难题,中国授权的公告号为cn213436931u的制造钛合金半球形压力容器的模具,可以有效解决上述问题,但是该专利还存在一定的不足之处,该专利对于模具的上膜部分采用的是传统的起吊孔吊装模式,模具合模时需要人工对准,操作比较复杂,且对于模具自身重量的利用不足,此外该专利并没有加热功能,成型时坯料需要在外部加热炉里预热再放入模具中加工,操作繁琐,而且会有热量散失,影响预热效果。

技术实现思路

1、本实用新型的目的在于提供一种压力容器筒体成型模具,以解决了现有的问题:对于模具的上膜部分采用的是传统的起吊孔吊装模式,模具合模时需要人工对准,操作比较复杂,且对于模具自身重量的利用不足,此外该专利并没有加热功能,成型时坯料需要在外部加热炉里预热再放入模具中加工,操作繁琐,而且会有热量散失,影响预热效果。

2、为解决上述技术问题,本实用新型是通过以下技术方案实现的:

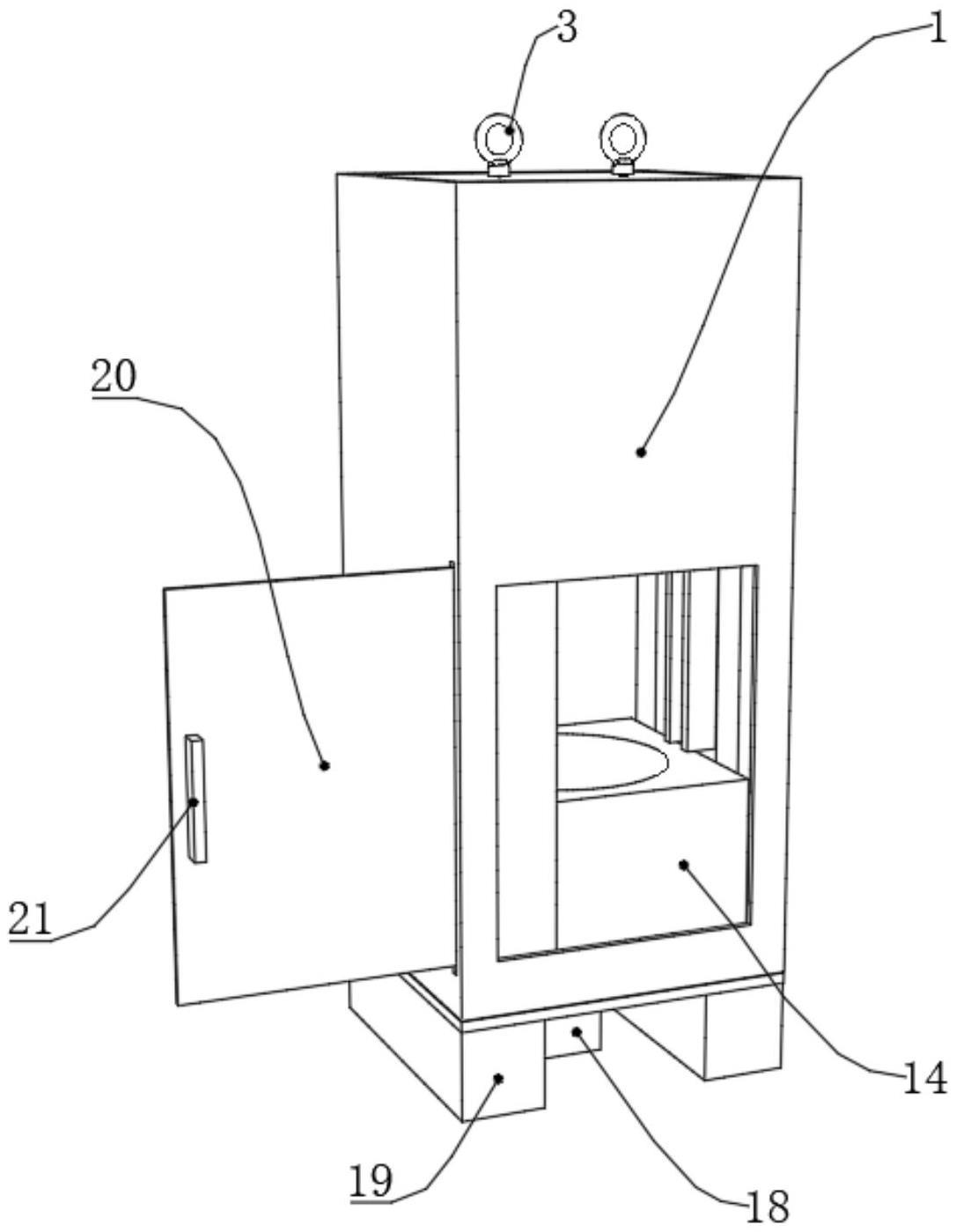

3、本实用新型为一种压力容器筒体成型模具,包括箱体,所述箱体的顶部设置有顶板,所述顶板的底部通过限位螺栓设置有升降构件,所述限位螺栓分别与顶板和升降构件螺纹连接,所述升降构件的一侧设置有转扭,所述转扭贯穿升降构件的侧壁设置有螺纹杆,所述螺纹杆的两端螺纹转向相反,所述螺纹杆与升降构件转动连接,所述螺纹杆与转扭固定连接,所述螺纹杆的外部设置有螺纹套,所述螺纹套的外部设置有连接杆,所述连接杆的一端通过铰接件与成型锤连接,所述成型锤的一侧设置有滑块,所述箱体的内侧壁分别设置有滑轨和加热器,所述滑轨与滑块滑动连接。

4、进一步地,所述箱体的内底壁设置有模具底座,所述模具底座的内部设置有支撑柱,所述支撑柱的内部设置有温度传感器,所述支撑柱的顶部设置有支撑板。

5、进一步地,所述支撑柱的底部设置有活动块,所述活动块与支撑柱活动连接,所述活动块的材质为高强度合金钢。

6、进一步地,所述箱体的底部设置有支腿,所述支腿设置有两个,两个所述支腿的高度均相同。

7、进一步地,所述箱体的侧壁设置有保温门,所述保温门与箱体滑动连接,所保温门的一侧设置有把手,所述把手的材质为碳素结构钢。

8、进一步地,所述加热器设置有四个,四个所述加热器均对称设置在箱体的内侧壁。

9、进一步地,所述铰接件设置有四个,四个所述铰接件的型号均相同,四个所述铰接件均对称分布在连接杆与成型锤之间。

10、进一步地,所述滑块设置有两个,两个所述滑块的材质均为不锈钢,两个所述滑块的厚度均相同。

11、本实用新型具有以下有益效果:

12、1、本实用新型通过设置升降构件和滑轨的构件,使设备的合模由传统的起吊孔吊装模式,改为轨道滑动模式,使相应的操作变的简单且精确,且可以更好的利用设备自身重量对坯料进行成型操作。

13、2、本实用新型通过设置加热器和的温度传感器构件,使设备具有了加热功能,可以在设备内对坯料进行预加热,无需再对胚料进行转运操作,保证了预热效果。

14、当然,实施本实用新型的任一产品并不一定需要同时达到以上所述的所有优点。

技术特征:

1.一种压力容器筒体成型模具,包括箱体(1),其特征在于:所述箱体(1)的顶部设置有顶板(2),所述顶板(2)的底部通过限位螺栓(3)设置有升降构件(4),所述限位螺栓(3)分别与顶板(2)和升降构件(4)螺纹连接,所述升降构件(4)的一侧设置有转扭(5),所述转扭(5)贯穿升降构件(4)的侧壁设置有螺纹杆(6),所述螺纹杆(6)的两端螺纹转向相反,所述螺纹杆(6)与升降构件(4)转动连接,所述螺纹杆(6)与转扭(5)固定连接,所述螺纹杆(6)的外部设置有螺纹套(7),所述螺纹套(7)的外部设置有连接杆(8),所述连接杆(8)的一端通过铰接件(9)与成型锤(10)连接,所述成型锤(10)的一侧设置有滑块(11),所述箱体(1)的内侧壁分别设置有滑轨(12)和加热器(13),所述滑轨(12)与滑块(11)滑动连接。

2.根据权利要求1所述的一种压力容器筒体成型模具,其特征在于:所述箱体(1)的内底壁设置有模具底座(14),所述模具底座(14)的内部设置有支撑柱(15),所述支撑柱(15)的内部设置有温度传感器(16),所述支撑柱(15)的顶部设置有支撑板(17)。

3.根据权利要求2所述的一种压力容器筒体成型模具,其特征在于:所述支撑柱(15)的底部设置有活动块(18),所述活动块(18)与支撑柱(15)活动连接,所述活动块(18)的材质为高强度合金钢。

4.根据权利要求1所述的一种压力容器筒体成型模具,其特征在于:所述箱体(1)的底部设置有支腿(19),所述支腿(19)设置有两个,两个所述支腿(19)的高度均相同。

5.根据权利要求1所述的一种压力容器筒体成型模具,其特征在于:所述箱体(1)的侧壁设置有保温门(20),所述保温门(20)与箱体(1)滑动连接,所保温门(20)的一侧设置有把手(21),所述把手(21)的材质为碳素结构钢。

6.根据权利要求1所述的一种压力容器筒体成型模具,其特征在于:所述加热器(13)设置有四个,四个所述加热器(13)均对称设置在箱体(1)的内侧壁。

7.根据权利要求1所述的一种压力容器筒体成型模具,其特征在于:所述铰接件(9)设置有四个,四个所述铰接件(9)的型号均相同,四个所述铰接件(9)均对称分布在连接杆(8)与成型锤(10)之间。

8.根据权利要求1所述的一种压力容器筒体成型模具,其特征在于:所述滑块(11)设置有两个,两个所述滑块(11)的材质均为不锈钢,两个所述滑块(11)的厚度均相同。

技术总结

本技术公开了一种压力容器筒体成型模具,涉及压力容器技术领域。本技术包括箱体,箱体的顶部设置有顶板,顶板的底部通过限位螺栓设置有升降构件,升降构件的一侧设置有转扭,转扭贯穿升降构件的侧壁设置有螺纹杆,螺纹杆的外部设置有螺纹套,螺纹套的外部设置有连接杆,连接杆的一端通过铰接件与成型锤连接,成型锤的一侧设置有滑块,箱体的内侧壁分别设置有滑轨和加热器。本技术通过设置箱体、顶板、升降构件、转扭、螺纹杆、螺纹套、连接杆、成型锤、滑块、滑轨和加热器,使设备的合模改为轨道滑动模式,可以更好的利用设备自身重量对坯料进行成型操作,增加了加热功能,无需再对胚料进行转运操作,保证了预热效果。

技术研发人员:李平黔,黄清,许彬彬,简榕甫

受保护的技术使用者:七冶压力容器制造有限责任公司

技术研发日:20230315

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!