电极筒生产智能控制装置的制作方法

本技术涉及电极筒生产装置,是一种电极筒生产智能控制装置。

背景技术:

1、目前电极筒制作流程全部采用标准化作业,需要专门的作业人员通过执行压弧、冲压等作业,完成电极筒的制作工作。在制作工作中不仅容易造成人员机械伤害,还提高了人员劳动强度。为提高现场作业人员的本质安全性,减少作业人员安全风险。

2、冲孔和压弧工位均采用两台四柱液压进行加工作业,人工操作过程中非常容易造成机械伤害事件,常规电石行业每个作业单元均需要安排专人进行,其作业过程中劳动强度大,长时间作业易造成肌肉疲劳、加工精度差等问题,作业环境恶劣,工房内存在焊接工位,操作人员在此环境中长期作业,容易造成职业病危害。

3、板材上下料方面,每块板材重量约为8kg-11kg左右,每日执行的上下料量有上千次之多。在重复性的作业过程中,人工作业效率较低。且现有加工设备为非数控加工设备,常规改造技术难度大,投资成本高等情况。

技术实现思路

1、本实用新型提供了一种电极筒生产智能控制装置,克服了上述现有技术之不足,其能有效解决现有电极筒制作过程中存在的费时费力、施工效率较低、存在安全隐患的问题。

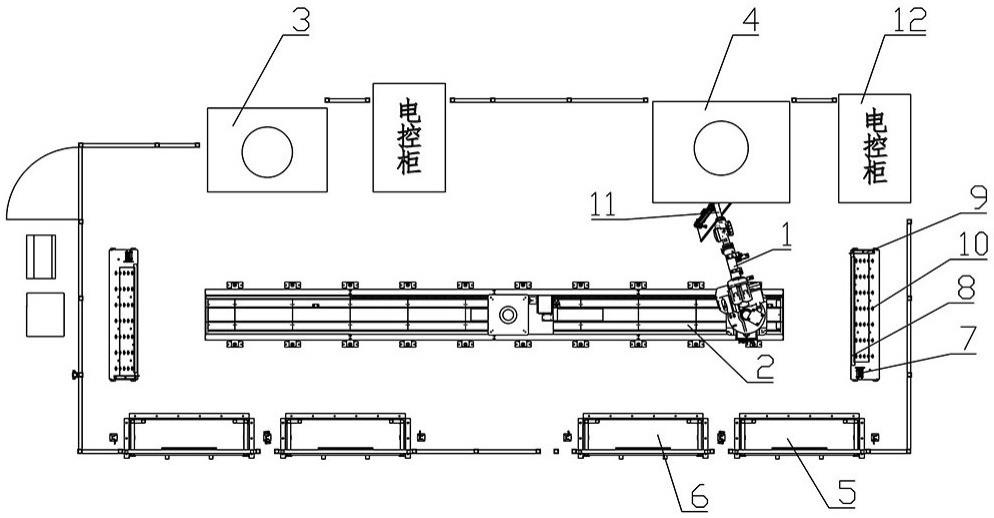

2、本实用新型的技术方案是通过以下措施来实现的:一种电极筒生产智能控制装置,包括负压机器人、轨道、成型机、冲孔机、左部物料装置、右部物料装置、左部定位对中台、右部定位对中台和控制装置,成型机、冲孔机左右间隔设置,成型机、冲孔机前方设有轨道,轨道上设有机器人,机器人的机械臂末端设有负压吸盘抓手,机械臂上设有能够测量负压吸盘抓手伸出长度的激光测距传感器,轨道左方和轨道右方分别设有对应工位的左部物料装置、左部定位对中台和右部物料装置、右部对中定位台,右部物料装置包括上料框、下料框,左部物料装置和右部物料装置结构相同且呈左右对称分布,左部定位对中台、右部定位对中台能够对物料与负压吸盘抓手的相对位置进行定位,左部定位对中台、右部定位对中台结构相同且呈中心对称分布,控制装置与机器人、成型机和冲孔机连接。

3、下面是对上述实用新型技术方案的进一步优化或/和改进:

4、上述右部定位对中台可包括支撑架、倾斜板、后挡板、左挡板、滚轮和气缸,支撑架上侧设有呈左低右高状倾斜的倾斜板,倾斜板上设有滚轮,倾斜板左端上侧设有左挡板,倾斜板后端上侧设有后挡板,倾斜板前部设有气缸。

5、上述还可包括光电检测开关,上料框和下料框上均设有光电检测开关和声光报警器,光电检测开关和声光报警器分别与控制装置连接。

6、上述控制装置可为plc控制系统。

7、本实用新型结构合理而紧凑,使用方便,其通过设置负压机器人完成上下料作业,大大减少了作业人员的劳动强度,减少了安全隐患,且效率更高,通过设置定位对中台对物料进行定位,以保证物料与冲孔机或成型机的作业中心位置对齐,保证加工正常进行。

技术特征:

1.一种电极筒生产智能控制装置,其特征在于包括负压机器人、轨道、成型机、冲孔机、左部物料装置、右部物料装置、左部定位对中台、右部定位对中台和控制装置,成型机、冲孔机左右间隔设置,成型机、冲孔机前方设有轨道,轨道上设有机器人,机器人的机械臂末端设有负压吸盘抓手,机械臂上设有能够测量负压吸盘抓手伸出长度的激光测距传感器,轨道左方和轨道右方分别设有对应工位的左部物料装置、左部定位对中台和右部物料装置、右部对中定位台,右部物料装置包括上料框、下料框,左部物料装置和右部物料装置结构相同且呈左右对称分布,左部定位对中台、右部定位对中台能够对物料与负压吸盘抓手的相对位置进行定位,左部定位对中台、右部定位对中台结构相同且呈中心对称分布,控制装置与机器人、成型机和冲孔机连接。

2.根据权利要求1所述的电极筒生产智能控制装置,其特征在于右部定位对中台包括支撑架、倾斜板、后挡板、左挡板、滚轮和气缸,支撑架上侧设有呈左低右高状倾斜的倾斜板,倾斜板上设有滚轮,倾斜板左端上侧设有左挡板,倾斜板后端上侧设有后挡板,倾斜板前部设有气缸。

3.根据权利要求1或2所述的电极筒生产智能控制装置,其特征在于还包括光电检测开关,上料框和下料框上均设有光电检测开关和声光报警器,光电检测开关和声光报警器分别与控制装置连接。

4.根据权利要求1或2所述的电极筒生产智能控制装置,其特征在于控制装置为plc控制系统。

5.根据权利要求3所述的电极筒生产智能控制装置,其特征在于控制装置为plc控制系统。

技术总结

本技术涉及电极筒生产装置技术领域,是一种电极筒生产智能控制装置,其包括负压机器人、轨道、成型机、冲孔机、左部物料装置、右部物料装置、左部定位对中台、右部定位对中台和控制装置,成型机、冲孔机左右间隔设置,成型机、冲孔机前方设有轨道,轨道上设有机器人,机器人的机械臂末端设有负压吸盘抓手。本技术结构合理而紧凑,使用方便,其通过设置负压机器人完成上下料作业,大大减少了作业人员的劳动强度,减少了安全隐患,且效率更高,通过设置定位对中台对物料进行定位,以保证物料与冲孔机或成型机的作业中心位置对齐,保证加工正常进行。

技术研发人员:江军,兰志平,栾会东,胡康宁,董博锋,马立奇,王志全,李雨晨,李建鹏,吴琦,李飞,于龙,朱亚松

受保护的技术使用者:新疆中泰矿冶有限公司

技术研发日:20230315

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!