一种具有定位组件的大幅面板材激光切割机的制作方法

本申请涉及激光切割的,尤其是涉及一种具有定位组件的大幅面板材激光切割机。

背景技术:

1、激光切割是利用高功率密度激光束照射被切割材料,使材料很快被加热到汽化温度并蒸发形成孔洞。随着光束对材料的移动,孔洞连续形成宽度很窄的切缝,完成对材料的切割。

2、目前,常见的激光切割装置包括机床以及设置于机床上方的激光切割头,在对面板材进行激光切割加工时,将板材通过传送装置传输至机床上方,激光切割头移动并对板材进行切割加工。

3、针对上述中的相关技术,发明人认为在对板材进行激光切割的过程中,放置于机床上的板材会发生振动或滑移,因此会对激光切割的加工精度造成影响。

技术实现思路

1、为了提高板材激光切割的质量,本申请提供一种具有定位组件的大幅面板材激光切割机。

2、本申请提供的一种具有定位组件的大幅面板材激光切割机采用如下的技术方案:

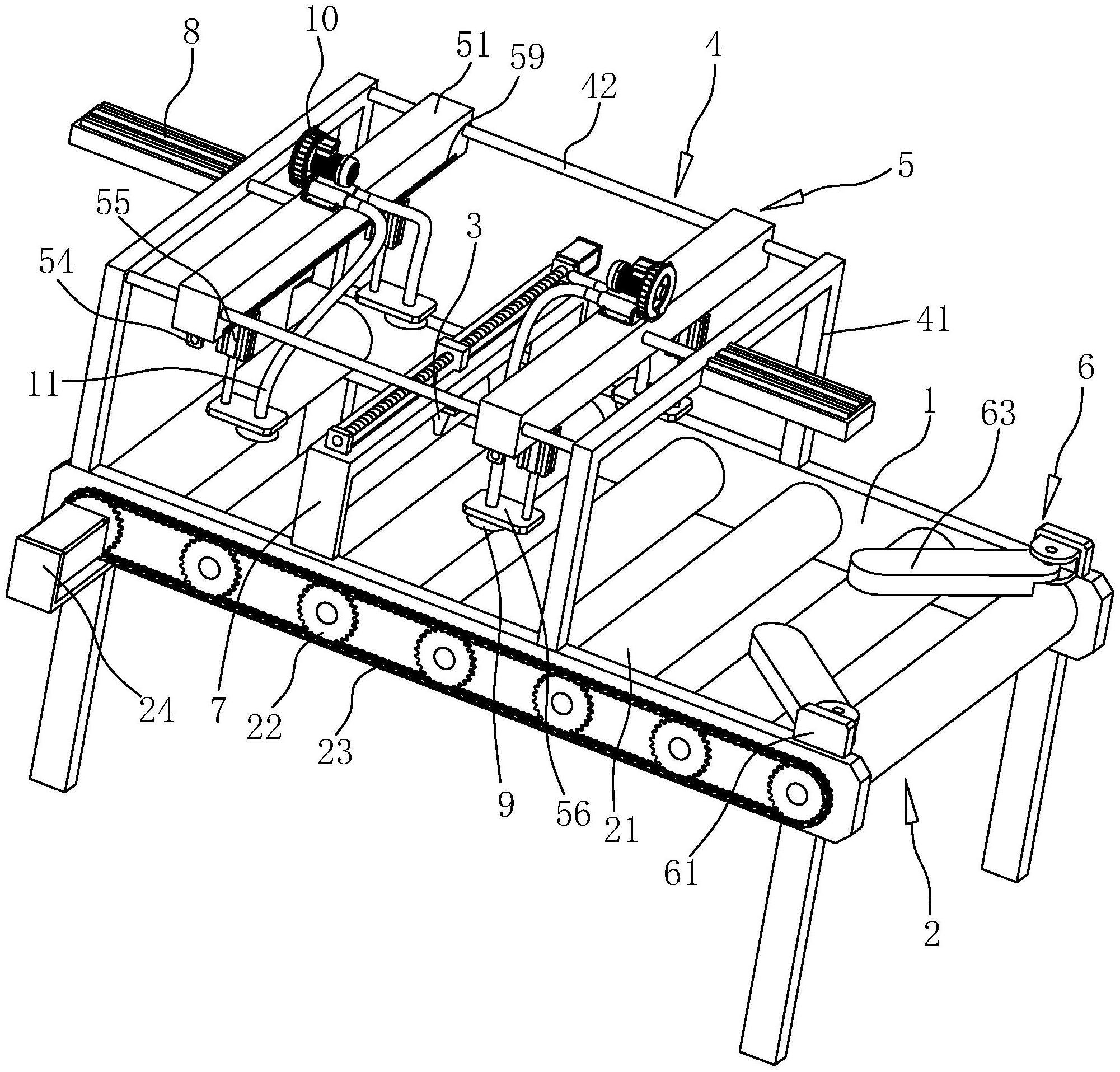

3、一种具有定位组件的大幅面板材激光切割机,包括机床、激光切割头,支撑架以及定位组件,所述激光切割头设置于所述机床上方,所述机床上沿着宽度方向转动连接有若干传送辊,所述机床上设置有驱动若干所述传送辊发生转动的第一驱动件,所述支撑架包括竖直设置的支撑杆以及连接于所述支撑杆顶端的支撑框,所述定位组件包括滑移板、滑块、第一气缸以及连接板,所述滑移板滑动连接于所述支撑框上,所述滑移板关于所述传送辊平行设置,所述滑块在所述滑移板的底面上滑动设置有两个,所述第一气缸连接于所述滑块上,所述第一气缸的输出轴竖直向下延伸并与所述连接板连接,所述滑移板上设置有驱动两所述滑块沿着相互靠近或远离的方向移动的第二驱动件,所述定位组件在支撑框上设置有两组。

4、通过采用上述技术方案,将待加工的板材从机床长度方向的一端推至传送辊上方,第一驱动件同时带动若干传送辊发生转动,实现对板材的驱动。将支撑框上的两个滑移板移动至合适的位置,使两者间距与板材长度匹配。第二驱动件启动,驱动两个滑块移动至滑移板上的合适位置,使得两个连接板间距与板材宽度匹配。第一气缸启动带动连接板下降,四个连接板同时将板材抵紧,实现了对板材的固定,降低了加工时板材在机床上发生晃动的可能性。通过机床、激光切割头、支撑架、定位组件、第一驱动件以及第二驱动件的相互配合,实现了对不同规格板材的固定以及传输,具有提高板材激光切割的质量的效果。

5、可选的,所述滑移板的底面上沿长度方向开设有滑槽,所述滑块的顶端滑动嵌设于所述滑槽中,所述第二驱动件包括驱动电机、安装板以及螺杆,所述驱动电机以及所述安装板连接于所述滑移板的底面上,所述螺杆的一端与所述驱动电机传动连接,另一端与所述安装板转动连接,所述螺杆的设置方向与所述滑槽的长度方向平行,所述螺杆的两端设置有螺纹旋向相反的螺纹段,两所述滑块与所述螺杆螺纹旋向相反的两个螺纹段螺纹连接。

6、通过采用上述技术方案,在对滑块间距进行调整时,驱动电机启动带动螺杆旋转,两个滑块在滑槽的限位以及螺杆的限位作用下沿着滑槽的长度方向向着相互靠近或远离的方向滑移,直至两个连接板调整到与板材宽度匹配的间距。第二驱动件的设置实现了对两个滑块位置的同时驱动。

7、可选的,所述连接板的底面上连接有吸盘。

8、通过采用上述技术方案,在对板材进行固定时,吸盘随着连接板下降与板材挤压并吸附在一起,提高了连接板与板材之间的连接强度,降低了板材与连接板发生相对滑动的可能,同时也降低了连接板直接与板材接触损坏板材表面的可能性。

9、可选的,所述滑移板上设置有抽气泵,所述连接板上设置有连接软管,所述连接软管的一端与所述吸盘的内腔连通,所述连接软管的另一端与所述抽气泵连接。

10、通过采用上述技术方案,在吸盘与板材贴合后,抽气泵启动,吸盘内部气压减小,提高了板材与吸盘之间的连接强度,进一步降低了板材发生晃动的可能性。在完成激光加工后,抽气泵反向充气,吸盘与板材分开。

11、可选的,所述支撑框长度方向两端的杆段上各连接有一个第二气缸,两个所述第二气缸与两所述滑移板一一对应设置,所述第二气缸的输出轴沿着所述机床的长度方向设置并与所述滑移板连接。

12、通过采用上述技术方案,对于不同长度规格的待加工板材,第二气缸启动,两个滑移板在第二气缸的驱动下移动至支撑框上合适的位置,使定位组件能适用于不同长度规格的板材定位。

13、可选的,所述滑移板上沿着长度方向设置有刻度线。

14、通过采用上述技术方案,刻度线的设置方便了操作人员根据待加工板材的宽度调整两个滑块在滑移板上的间距。

15、可选的,所述机床上设置有对中组件,所述对中组件设置于所述支撑架长度方向的一端,所述对中组件包括竖直板以及转动轴,所述竖直板在所述机床宽度方向的两侧各连接有一个,所述转动轴设置于两所述竖直板相互靠近的一侧,所述转动轴上转动连接有一个对中杆,所述对中杆远离所述竖直板的一端朝靠近所述支撑架的方向倾斜设置,所述对中杆的底边与所述传动辊贴合设置,所述转动轴上套设有扭簧,所述扭簧的一端与所述竖直板连接,另一端与所述对中杆连接。

16、通过采用上述技术方案,待加工的板材从机床设置有对中组件的一端进入机床上方,板材宽度方向的两个侧边与两个对中杆的活动端一一对应并贴合。板材在传送组件的传送下向着支撑架的底端移动,随着板材在机床上的移动,两个对中杆将板材调整至机床的中间位置,方便了后续操作中同一定位组件上的两个吸盘对板材进行连接固定。扭簧的设置实现了对中杆的自动复位,同时也使对中杆能适用于不同宽度规格的板材。

17、可选的,所述对中杆远离所述竖直板的一端呈半圆弧状设置。

18、通过采用上述技术方案,由于对中杆的端部呈半圆弧状设置,降低了在对板材位置进行调整时损伤板材表面的可能性。

19、综上所述,本申请包括以下至少一种有益技术效果:

20、1.通过机床、激光切割头、支撑架、定位组件、第一驱动件以及第二驱动件的相互配合,实现了对不同规格板材的固定以及传输,具有提高板材激光切割的质量的效果;

21、2.吸盘与抽气泵的设置提高了板材与连接板之间的连接强度,进一步地降低了板材发生晃动的可能性;

22、3.刻度线的设置方便了操作人员根据待加工板材的宽度调整两个滑块在滑移板上的间距。

技术特征:

1.一种具有定位组件的大幅面板材激光切割机,其特征在于:包括机床(1)、激光切割头(3)、支撑架(4)以及定位组件(5),所述激光切割头(3)设置于所述机床(1)上方,所述机床(1)上沿着宽度方向转动连接有若干传送辊(21),所述机床(1)上设置有驱动若干所述传送辊(21)发生转动的第一驱动件,所述支撑架(4)包括竖直设置的支撑杆(41)以及连接于所述支撑杆(41)顶端的支撑框(42),所述定位组件(5)包括滑移板(51)、滑块(57)、第一气缸(55)以及连接板(56),所述滑移板(51)滑动连接于所述支撑框(42)上,所述滑移板(51)关于所述传送辊(21)平行设置,所述滑块(57)在所述滑移板(51)的底面上滑动设置有两个,所述第一气缸(55)连接于所述滑块(57)上,所述第一气缸(55)的输出轴竖直向下延伸并与所述连接板(56)连接,所述滑移板(51)上设置有驱动两所述滑块(57)沿着相互靠近或远离的方向移动的第二驱动件,所述定位组件(5)在支撑框(42)上设置有两组。

2.根据权利要求1所述的一种具有定位组件的大幅面板材激光切割机,其特征在于:所述滑移板(51)的底面上沿长度方向开设有滑槽(58),所述滑块(57)的顶端滑动嵌设于所述滑槽(58)中,所述第二驱动件包括驱动电机(52)、安装板(54)以及螺杆(53),所述驱动电机(52)以及所述安装板(54)连接于所述滑移板(51)的底面上,所述螺杆(53)的一端与所述驱动电机(52)传动连接,另一端与所述安装板(54)转动连接,所述螺杆(53)的设置方向与所述滑槽(58)的长度方向平行,所述螺杆(53)的两端设置有螺纹旋向相反的螺纹段,两所述滑块(57)与所述螺杆(53)螺纹旋向相反的两个螺纹段螺纹连接。

3.根据权利要求2所述的一种具有定位组件的大幅面板材激光切割机,其特征在于:所述连接板(56)的底面上连接有吸盘(9)。

4.根据权利要求3所述的一种具有定位组件的大幅面板材激光切割机,其特征在于:所述滑移板(51)上设置有抽气泵(10),所述连接板(56)上设置有连接软管(11),所述连接软管(11)的一端与所述吸盘(9)的内腔连通,所述连接软管(11)的另一端与所述抽气泵(10)连接。

5.根据权利要求4所述的一种具有定位组件的大幅面板材激光切割机,其特征在于:所述支撑框(42)长度方向两端的杆段上各连接有一个第二气缸(8),两个所述第二气缸(8)与两所述滑移板(51)一一对应设置,所述第二气缸(8)的输出轴沿着所述机床(1)的长度方向设置并与所述滑移板(51)连接。

6.根据权利要求5所述的一种具有定位组件的大幅面板材激光切割机,其特征在于:所述滑移板(51)上沿着长度方向设置有刻度线(59)。

7.根据权利要求6所述的一种具有定位组件的大幅面板材激光切割机,其特征在于:所述机床(1)上设置有对中组件(6),所述对中组件(6)设置于所述支撑架(4)长度方向的一端,所述对中组件(6)包括竖直板(61)以及转动轴(64),所述竖直板(61)在所述机床(1)宽度方向的两侧各连接有一个,所述转动轴(64)设置于两所述竖直板(61)相互靠近的一侧,所述转动轴(64)上转动连接有一个对中杆(63),所述对中杆(63)远离所述竖直板(61)的一端朝靠近所述支撑架(4)的方向倾斜设置,所述对中杆(63)的底边与传动辊贴合设置,所述转动轴(64)上套设有扭簧(65),所述扭簧(65)的一端与所述竖直板(61)连接,另一端与所述对中杆(63)连接。

8.根据权利要求7所述的一种具有定位组件的大幅面板材激光切割机,其特征在于:所述对中杆(63)远离所述竖直板(61)的一端呈半圆弧状设置。

技术总结

本申请公开了一种具有定位组件的大幅面板材激光切割机,其包括机床、激光切割头,支撑架以及定位组件,激光切割头设置于机床上方,机床上沿着宽度方向转动连接有若干传送辊,机床上设置有驱动若干传送辊发生转动的第一驱动件,支撑架包括竖直设置的支撑杆以及连接于支撑杆顶端的支撑框,定位组件包括滑移板、滑块、第一气缸以及连接板,滑移板滑动连接于支撑框上,滑移板关于传送辊平行设置,滑块在滑移板的底面上滑动设置有两个,第一气缸连接于滑块上,第一气缸的输出轴竖直向下延伸并与连接板连接,定位组件在支撑框上设置有两组。本申请具有提高板材激光切割的质量的效果。

技术研发人员:曾华祥,李新新

受保护的技术使用者:无锡合庆激光科技有限公司

技术研发日:20230320

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!